一种提高抽水蓄能机组滑转子与套筒热套成功率的方法与流程

本发明涉及到装配制造领域,特别涉及一种提高抽水蓄能机组滑转子与套筒热套成功率的方法。

背景技术:

1、抽水蓄能站利用电网中负荷低谷时的电力,由下水库抽水到上水库蓄能,待电网高峰负荷时,放水回到下水库发电的水电站,又称蓄能式水电站。

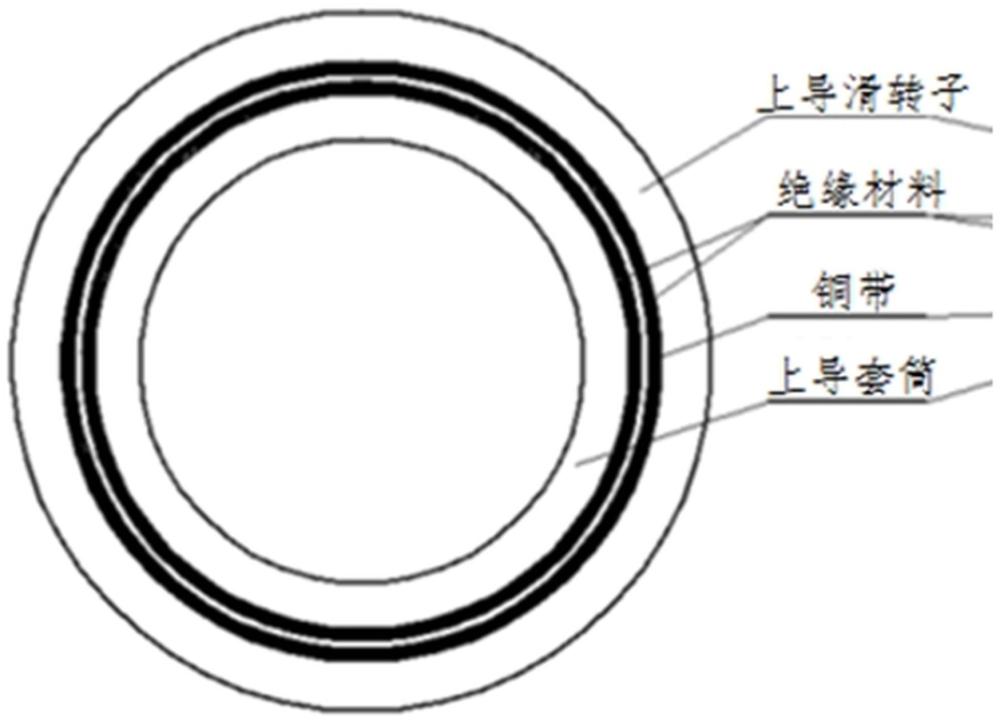

2、抽水蓄能站中抽水蓄能机组上的上导滑转子装配由上导滑转子、上导套筒、轴绝缘及铜带组成;轴绝缘用于隔断轴系轴电流通路,铜带设置绝缘内部,将轴绝缘分为内外两部分,用于实现轴绝缘性能在线监测;为了防止机组运行时上导滑转子与上导套筒间发生相对滑动,二者之间采用过盈配合,配合紧量约2mm;该种装配方式,在所有水电项目中紧量最大,且装配难度最高。

3、为了保护轴绝缘,上导滑转子上端内圆侧开有用于密封绝缘的二级台阶;上导套筒绝缘进入上导滑转子二级台阶无法目测,只能使用绝缘条凭感觉刮入;然而这种方式的装配,使得上导套筒绝缘下端落入上导滑转子二级台阶深度只能凭经验,若落入过深会导致上导套筒绝缘下端发生外翻,造成热套工作失败;若上导套筒绝缘下端落入上导滑转子二级台阶过浅,绝缘遇到高温的上导滑转子会发生褶皱,从而造成上导套筒绝缘从上导滑转子二级台阶露出;基于以上原因,上导套筒绝缘下端进入上导滑转子二级台阶非常困难,从而造成抽水蓄能机组上导套筒热套成功率极低。

4、例如一中国专利,申请号为201920592056.9,申请日为2019.04.26,专利名称为《一种用于垂直吊装电机铸铝转子的工装》的实用新型专利,其技术方案为:本工装包括吊杆、套筒、止推座及可摆动地铰接在套筒的外周上的吊钩;套筒可沿轴向滑动地套装在吊杆外;止推座与吊杆的底端部固连;自上而下,止推座上布设有朝外倾斜布置的止推面部,用于迫使抵靠在其上的吊钩受重力作用而绕铰轴朝外摆动。在进行转子热套的工艺过程中,本工装能将转子垂直地放置在加热圈内,避免了将转子反复的进行横躺再竖起的过程,减小安装风险,使得吊运过程更加安全快捷,可广泛地应用于电机装配生产领域。

5、上述专利通过使用能够垂直吊装电机铸铝转子的工装,使转子能够垂直放入到加热圈内,减小了安装的风险,但上述专利并未从根本提高热套成功率的问题,依旧存在若铜带围包方向角度存在错误,以及上导套筒绝缘进入二级台阶过深或过浅,最终导致热套失败的技术问题。

技术实现思路

1、为了解决上述现有技术中存在的问题,本发明提供了能够检查铜带围包方向和角度,并且能够辅助上导套筒绝缘进入上导滑转子的二级台阶的一种提高抽水蓄能机组滑转子与套筒热套成功率的方法。

2、为了达到上述技术效果,本技术的技术方案如下:

3、一种提高抽水蓄能机组滑转子与套筒热套成功率的方法,包括如下步骤:

4、步骤一:使用上导套筒热套工装,检查上导套筒的铜带围包方向和角度是否合格;

5、步骤二:当铜带围包的方向和角度均合格,则以上导套筒的铜耳为起始点,沿着上导套筒的轴向方向,划一条热套对正观察线;同时,在上导套筒绝缘外侧的下端划上导套筒绝缘下端位置线和上导套筒下端位置线;

6、步骤三:将上导套筒开始下放到上导滑转子中,在下放的过程中保持热套对正观察线与上导滑转子上平面的上导滑转子u型槽对齐;

7、步骤四:当上导套筒移动到至上导滑转子的上平面与上导套筒绝缘下檐位置线齐平时,上导套筒绝缘下檐,通过复合纸的引导开始进入导滑转子二级台阶;

8、步骤五:当上导套筒移动到上导滑转子的上平面超过上导套筒绝缘下檐位置线,但上导滑转子的上平面未到达上导套筒下檐位置线,此时抽出复合纸,继续下放直至上导套筒的上平面与上导滑转子的上平面齐平,结束下放,完成热套。

9、进一步的,所述步骤一中上导套筒热套工装为圆环状结构,在圆环的圆周上等间距开设有腰型孔,且在腰型孔处的部分圆环,在朝向圆心的反方向上设置有凸台;所述步骤一中上导套筒的圆环上,在圆周的方向上等间距开设有四个套筒单件起吊孔;所述上导套筒的内壁开设有从顶部圆环贯穿到底部圆环的键槽。

10、进一步的,所述步骤一中使用上导套筒热套工装,检查上导套筒的铜带围包方向和角度是否合格的具体步骤如下:

11、步骤a:将上导套筒热套工装上的腰型孔与上导套筒上的套筒单件起吊孔通过螺栓相固定;

12、步骤b:固定完成后,观察上导套筒上的键槽与铜耳,是否与上导套筒热套工装上设置的铜带检查刻度对相对齐,若键槽与铜耳均与铜带检查刻度对对齐,则铜带的方向和角度合格;若出现键槽、铜耳或键槽和铜耳未与铜带检查刻度对对齐,则铜带的方向和角度不合格。

13、进一步的,铜带检查刻度对包括用于对转速500r/min上导套筒的铜带围包方向以及角度检查的第一刻度对、用于对转速428.6r/min上导套筒的铜带围包方向以及角度检查的第二刻度对和用于对其他转速上导套筒的铜带围包方向以及角度检查的第三刻度对。

14、更进一步的,第一刻度对包括第一铜耳检查刻度与第一键槽检查刻度,第二刻度对包括第二铜耳检查刻度与第二键槽检查刻度,第三刻度对包括第三铜耳检查刻度与第二键槽检查刻度;第一铜耳检查刻度、第二铜耳检查刻度、第一键槽检查刻度和第二键槽检查刻度设置在上导套筒热套工装的第一腰型孔和第二腰型孔之间,并从第一腰型孔一侧到相邻的第二腰型孔一侧,在上导套筒热套工装上依次分布为第二铜耳检查刻度、第一铜耳检查刻度、第二键槽检查刻度和第一键槽检查刻度,在靠近第二腰型孔的另一侧设置有第三铜耳检查刻度。

15、更进一步的,所述第二铜耳检查刻度与第一腰型孔间隔为15°,且第二铜耳检查刻度与第二腰型孔间隔为75°;所述第二键槽检查刻度与第二铜耳检查刻度间隔30°,且第二键槽键槽刻度与第二腰型孔间隔为45°;所述第一键槽检查刻度与第一腰型孔间隔为30°,且第一键槽检查刻度与第一腰型孔间隔为60度;所述第一铜耳检查刻度与第一键槽检查刻度间隔为22.5°,且第一铜耳检查刻度与第一腰型孔间隔为37.5°;所述第三铜耳检查刻度与第二腰型孔间隔为10°。

16、更进一步的,上导套筒包括转速500r/min的上导套筒和转速428.6r/min的上导套筒。

17、更进一步的,所述步骤b中,观察上导套筒上的键槽与铜耳,是否与上导套筒热套工装上设置的铜带检查刻度对相对齐的具体步骤如下:

18、步骤b1:判断上导套筒为转速500r/min的上导套筒,还是为转速428.6r/min的上导套筒;当上导套筒为转速500r/min的上导套筒时,执行步骤b2;当上导套筒为转速428.6r/min的上导套筒时,执行步骤b3;当上导套筒既不为转速500r/min的上导套筒,也不为转速428.6r/min的上导套筒时,执行步骤b4;

19、步骤b2:上导套筒为转速500r/min的上导套筒,则将上导套筒热套工装与上导套筒相固定后,观察上导套筒的键槽与上导套筒热套工装的第一键槽检查刻度是否对齐,以及上导套筒的铜耳与上导套筒热套工装的第一铜耳检查刻度是否对齐;

20、步骤b3:上导套筒为转速428.6r/min的上导套筒,则将上导套筒热套工装与上导套筒相固定后,观察上导套筒的键槽与上导套筒热套工装的第二键槽检查刻度是否对齐,以及上导套筒的铜耳与上导套筒热套工装的第三铜耳检查刻度是否对齐;

21、步骤b4:上导套筒为其他转速的上导套筒,则将上导套筒热套工装与上导套筒相固定后,观察上导套筒的键槽与上导套筒热套工装的第二键槽检查刻度是否对齐,以及上导套筒的铜耳与上导套筒热套工装的第二铜耳检查刻度是否对齐。

22、进一步的,所述上导套筒绝缘下檐位置线与上导套筒绝缘下檐之间的距离与上导滑转子的顶面到第二台阶的高度相等;所述上导套筒绝缘下檐位置线位于上导套筒绝缘下檐的上方;所述上导套筒下檐位置线与上导套筒下檐之间的距离与上导滑转子的顶面到第二台阶的高度相等;所述上导套筒下檐位置线位于上导套筒下檐的上方。

23、更进一步的,上导滑转子的顶面到第二台阶的高度为19mm。

24、根据上述技术方案,本发明所具有的有益效果如下:

25、1.本发明通过采用上导套筒热套工装、复合纸、上导套筒绝缘下檐位置线、上导套筒下檐位置线和热套对正观察线,实现了对铜带围包方向和角度的检查,能顺利辅助上导套筒绝缘下檐准确进入上导滑转子的二级台阶,并在下放时能使热套过程保证精准对正的技术效果,从而提高了上导滑转子与上导套筒热套的成功率。

26、2.本发明采用上导套筒热套工装,通过上导套筒热套工装上的铜带检查刻度对,实现了对不同转速的上导套筒铜带围包角度以及方向正确性的检查,从而避免了因为铜带围包角度和方向的不正确,从而导致上导滑转子与上导套筒热套失败,提升了上导滑转子与上导套筒热套的成功率。

27、3.本发明采用复合纸引导上导套筒绝缘下檐顺利进入上导滑转子的二级台阶,避免了因为人工凭感觉,将上导套筒绝缘刮入二级台阶对上导套筒绝缘造成损害,提高了上导滑转子与上导套筒热套的成功率。

28、4.本发明采用上导套筒绝缘下檐位置线和上导套筒下檐位置线,通过上导套筒绝缘下檐位置线和上导套筒下檐位置线,实现了对上导套筒绝缘下檐进入二级台阶深浅位置的精确判断,避免了落入过深,导致上导套筒绝缘下檐发生外翻,或者落入过浅,上导套筒绝缘遇到高温的上导滑转子,导致上导套筒绝缘发生褶皱,造成上导套筒绝缘从上导滑转子二级台阶露出,导致上导滑转子与上导套筒热套失败的技术问题。

29、5.本发明采用热套对正观察线,通过在下放的过程中保持热套对正观察线与上导滑转子的上平面垂直,解决了上导套筒热套过程无法全程精准对正难题,避免了因为未能对正而导致的大量的返工,从而提高了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!