一种钢轨下腿尖厚调整的方法、系统、设备及介质与流程

本发明涉及轧钢的领域,尤其涉及一种钢轨下腿尖厚调整的方法、系统、设备及介质。

背景技术:

1、重轨的生产是铁路建设中非常重要的一环,它关系到铁路的安全性和运行效率。从你提供的信息来看,现代重轨生产主要采用两种轧制模式:传统的两辊模式和先进的四辊万能模式。

2、两辊模式:这是一种较老的生产方式,由于其生产出的重轨在表面质量、断面尺寸精度以及轨冠的饱满度等方面不能满足现代高速重轨的高标准要求,因此逐渐被更先进的技术所取代。

3、四辊万能模式:这种模式是现代重轨生产线的主流选择。它通过多机架的组合,实现对重轨的精确轧制。具体来说,万能轧机的轧制过程包括以下几个步骤:

4、开坯机:首先,通过两架开坯机对钢坯进行初步轧制,形成初具轨形的轧件,并建立起头、腰和底的比例关系。

5、万能机组:万能机组通常由三机架或五机架组成,其中五机架配置具有更高的控制精度。万能机组包括:

6、万能粗轧机(ur1)、轧边机(e1)、万能中轧机(ur2)、轧边机(e2)和万能精轧机(uf)。

7、多道次轧制:通过这些机架的连续轧制,最终形成符合标准的成品重轨。

8、调整的灵活性:与传统的孔型轧制法相比,万能轧制法在调整头宽和下腿尖厚时具有更大的灵活性,可以单独进行调整,且调整方法多样。

9、优点:万能轧制法的主要优点在于其轧制过程中,轨头和轨底的轧制是由立辊直接压下完成的,这使得轧制方向与轧辊的旋转方向相同,从而提高了轧制的效率和质量。

10、总的来说,四辊万能模式因其高精度和灵活性,已成为现代重轨生产的首选方法。钢轨下腿尖厚在铁路轨道设计中扮演着至关重要的角色。它不仅直接关系到轨道的承载力,而且对于确保列车的平稳运行和安全至关重要。下腿尖厚较大的钢轨由于提供了更广阔的接触面积和更强的支撑力,能够承受更重的列车荷载,适应更频繁的列车通过,从而显著提升了轨道的承载能力。

11、此外,钢轨下腿尖厚的增大还能有效提高轨道的稳定性。较宽的底部设计有助于减少列车荷载对轨道造成的弯曲和变形,降低列车脱轨的风险,这对于保障铁路运输的安全性至关重要。

12、然而,在钢轨的生产过程中,下腿尖厚的精确调整是一个技术挑战。不同的调整方法和参数之间存在交叉影响,且参数的准确性对设备和规格参数的分析结果至关重要。这些因素可能导致分析结果与实际变形规律及调整方法出现偏差。

技术实现思路

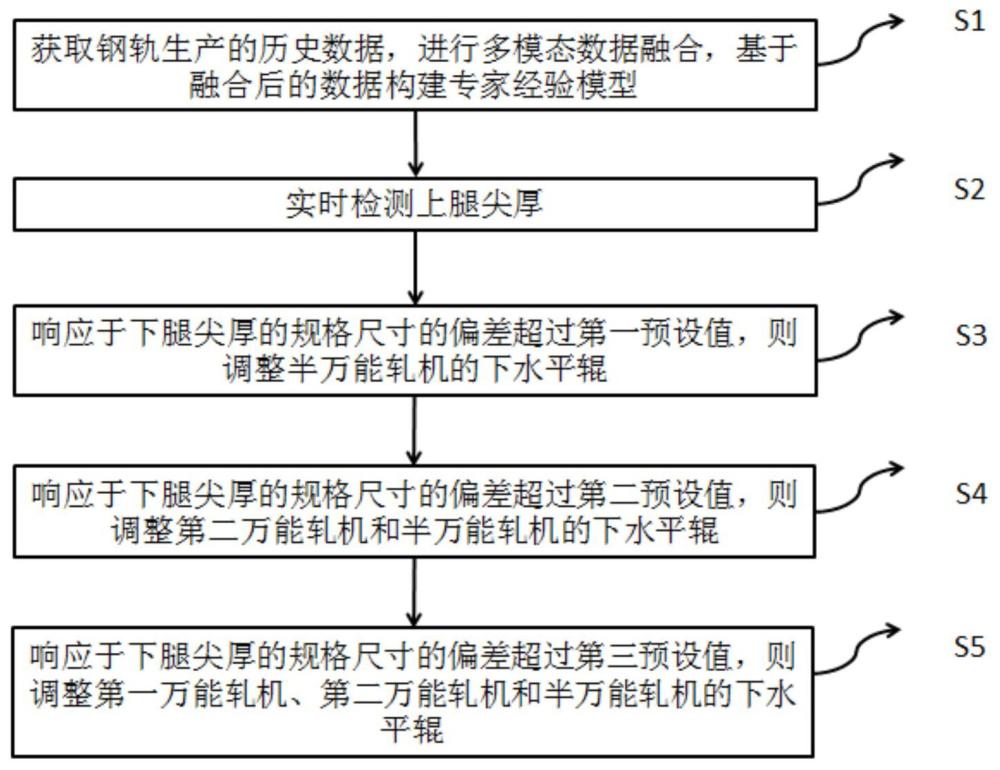

1、基于上述目的,本发明提出了一种钢轨下腿尖厚调整的方法,包括:

2、获取钢轨生产的历史数据,进行多模态数据融合,基于融合后的数据构建专家经验模型;

3、实时检测下腿尖厚;

4、响应于下腿尖厚的规格尺寸的偏差超过第一预设值,则调整半万能轧机的下水平辊;

5、响应于下腿尖厚的规格尺寸的偏差超过第二预设值,则调整第二万能轧机和半万能轧机的下水平辊;

6、响应于下腿尖厚的规格尺寸的偏差超过第三预设值,则调整第一万能轧机、第二万能轧机和半万能轧机的下水平辊。

7、在一些实施例中,响应于下腿尖厚的规格尺寸的偏差超过第一预设值,则调整半万能轧机的下水平辊的步骤包括:

8、响应于下腿尖厚的规格尺寸的偏差小于第一预设值,基于第一方案调整半万能轧机的下水平辊;

9、响应于下腿尖厚的规格尺寸的偏差大于第一预设值,基于第二方案调整半万能轧机的下水平辊。

10、在一些实施例中,响应于下腿尖厚的规格尺寸的偏差超过第二预设值,则调整万能轧机和半万能轧机的下水平辊的步骤包括:

11、响应于下腿尖厚的规格尺寸的偏差小于第二预设值,基于第三方案调整第二万能轧机和半万能轧机的下水平辊;

12、响应于下腿尖厚的规格尺寸的偏差大于第二预设值,基于第四方案调整第二万能轧机和半万能轧机的下水平辊。

13、在一些实施例中,响应于下腿尖厚的规格尺寸的偏差超过第三预设值,则调整万能轧机和半万能轧机的下水平辊的步骤包括:

14、响应于下腿尖厚的规格尺寸的偏差小于第三预设值,基于第五方案调整第一万能轧机、第二万能轧机和半万能轧机的下水平辊;

15、响应于下腿尖厚的规格尺寸的偏差大于第三预设值,基于第六方案调整第一万能轧机、第二万能轧机和半万能轧机的下水平辊。

16、在一些实施例中,所述构建的专家经验模型构建的步骤包括:

17、从融合数据中提取得到各个班组的融合下腿尖厚规格;

18、分析融合下腿尖厚规格尺寸值的分布,根据融合下腿尖厚规格的控制效果进行排名,将排名超过阈值的班组作为专家知识;

19、基于规格尺寸值分布和专家知识生成专家经验模型。

20、在一些实施例中,获取钢轨生产的历史数据,进行多模态数据融合;

21、根据时间戳将不同模态的历史数据进行对齐;

22、从每种模态的数据中提取特征,将提取的特征进行融合,形成多模态特征向量;

23、采用主成分分析法对多模态特征向量进行降维。

24、在一些实施例中,所述历史数据包括传感器数据、视觉数据、文本数据和数值数据。

25、本发明提出了一种钢轨下腿尖厚调整的系统,包括:

26、构建单元,配置为用于获取钢轨生产的历史数据,进行多模态数据融合,基于融合后的数据构建专家经验模型;

27、检测单元,配置为用于实时检测下腿尖厚;

28、第一调整单元,配置为用于响应于下腿尖厚的规格尺寸的偏差超过第一预设值,则调整半万能轧机的下水平辊;

29、第二调整单元,配置为用于响应于下腿尖厚的规格尺寸的偏差超过第二预设值,则调整第二万能轧机和半万能轧机的下水平辊;

30、第三调整单元,配置为用于响应于下腿尖厚的规格尺寸的偏差超过第三预设值,则调整第一万能轧机、第二万能轧机和半万能轧机的下水平辊。

31、本发明提出了一种计算机设备,包括:

32、至少一个处理器;以及存储器,所述存储器存储有可在所述处理器上运行的计算机程序,所述处理器执行所述程序时执行所述一种钢轨下腿尖厚调整的方法的步骤。

33、本发明提出了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时执行所述一种钢轨下腿尖厚调整的方法的步骤。

34、本发明至少具有以下有益技术效果:

35、本发明提出了一种钢轨下腿尖厚调整的方法、系统、设备及介质,方法包括:获取钢轨生产的历史数据,进行多模态数据融合,基于融合后的数据构建专家经验模型;实时检测下腿尖厚;响应于下腿尖厚的规格尺寸的偏差超过第一预设值,则调整半万能轧机的下水平辊;响应于下腿尖厚的规格尺寸的偏差超过第二预设值,则调整第二万能轧机和半万能轧机的下水平辊;响应于下腿尖厚的规格尺寸的偏差超过第三预设值,则调整第一万能轧机、第二万能轧机和半万能轧机的下水平辊。

36、本发明是一种构建钢轨下腿尖厚调整模型的,其创新点在于通过多模态数据融合,结合钢轨下腿尖厚调整实际操作经验,应运专家经验萃取方式,通过独有的专家知识数据值化方法和求解寻优算法,最终能够实时的实现钢轨下腿尖厚规格控制方案的推荐。形成独立自主的钢轨下腿尖厚规格调整计算,对在线钢轨下腿尖厚规格异常状态进行实时调整与纠偏,使钢轨下腿尖厚规格始终稳定在内控标准内。

- 还没有人留言评论。精彩留言会获得点赞!