一种闸瓦冷热压成型全自动化生产线的制作方法

本发明涉及闸瓦生产线,更具体的说是涉及一种闸瓦冷热压成型全自动化生产线。

背景技术:

1、目前,铁路系统闸瓦生产过程中采用人工作业的方式完成冷压、热压、刻印工序的上料、下料、传送工作以及热压后产品的打磨、清理工作。闸瓦冷热压工序是闸瓦生产过程中的重要环节,自动化作业是提质增产、降本增效、降低职工生产劳动强度、节能环保的重要手段。利用自动化设备代替人工作业是现代制造业主流发展趋势。主要有以下几点亟需解决:

2、1.改善作业环境

3、闸瓦生产工艺复杂,且需进行高温处理,生产环境相对恶劣,存在操作温度过高、产品单品过重、过程控制粗糙等现象,闸瓦热压过程中工人作业时需佩戴防护用品,因此实行恶劣环境中无人操作尤为重要。

4、2.降低劳动强度

5、年产70万块,日产3268件,生产过程中产品频繁搬运移载,单件上下料、转序移载多达10个工序(粉料运到冷压机处,瓦背运到冷压机处,人工上瓦背,人工上隔板,人工上粉料2次/件,人工取隔板,冷压到热压转序,热压下料打磨,打磨到打号工序,打号到码垛工序)以上,另外闸瓦冷压成型过程中需要人工向冷压模具中填放闸瓦及摩擦体材料及间隔块,工人劳动强度高,因此生产过程实行以机代人尤为重要。

6、3.减人增效

7、随着我国劳动力成本的逐年攀升,人员管理难度不断加大,逐渐出现招工难,招工贵的情况,而且这种情况在接下来的时间里会有愈演愈烈的趋势。因此,进行闸瓦相关生产环节的智能制造产业升级,打造闸瓦自动化生产线,将成为该行业高端科技发展形势下的必然选择。

8、4.提升产品品质

9、目前,闸瓦产品过程控制合格率为98%,结合生产过程中的经验分析,优化既有模具、隔档、温控系统等手段,产品过程控制合格率将提升至99%以上,同时减少清理打磨量,降低材料损耗,减少清理残渣粉末数量,同时提高设备易耗件使用寿命。

10、5.实现自动化趋势

11、目前,纵观国内外闸瓦生产制造业内,闸瓦的生产还处于单机人工作业阶段,冷热压闸瓦生产工艺均为人工辅助配合冷热压机上下料实现闸瓦压制成型,人工手动清理修磨、刻印打标记、人工实现瓦背、摩擦体材料、闸瓦等物料传输等工作内容,冷热压闸瓦自动化生产线及其成套设备的应用还属空白。

12、因此,亟需提供一种铁路闸瓦冷热压成型全自动化生产线。

技术实现思路

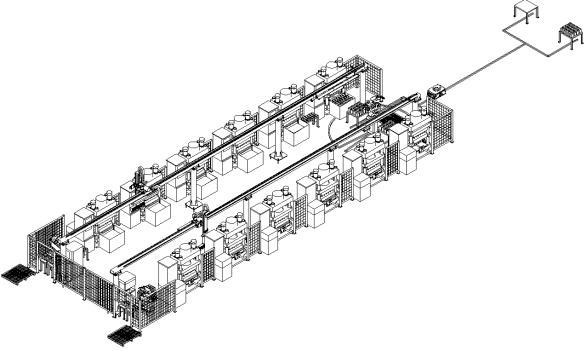

1、为了解决上述问题,本发明提供了一种闸瓦冷热压成型全自动化生产线通过agv调度车、多功能机械手、桁架机械手、打磨机器人及智能控制系统的协同运作,成功实现了闸瓦生产的全流程自动化。生产线显著提升了生产效率,降低了劳动成本,并通过精密的控制和管理系统确保了产品质量的稳定性。

2、为实现上述目的,本发明提供如下技术方案,主要包括:

3、一种闸瓦冷热压成型全自动化生产线,该生产线至少包括:

4、一定量分装区,所述定量分装区包括:定量分装好的摩擦体粉料盒、用于放置摩擦体粉料盒的材料架及转运材料架的agv调度车,在所述定量分装区与下一区域间铺设agv导向路径;

5、一上料区,设置于所述定量分装区的下游,所述上料区包括瓦背上料整备架、摩擦体上料架以及多功能机械手,多功能机械手用于中转放置粉料盒及瓦背;

6、一闸瓦冷压成型区,设置于所述上料区的下游,所述闸瓦冷压成型区设置若干冷压机,并设置用于转运冷压成型件的桁架机械手;

7、一闸瓦热压成型区,设置于所述闸瓦冷压成型区的下游,所述闸瓦热压成型区设置若干热压机;

8、一闸瓦清理打磨区,设置于所述闸瓦热压成型区的下游,所述闸瓦清理打磨区包括打磨机器人、打磨机,用于将压制成型后的闸瓦进行自动打磨;

9、一闸瓦打号区,设置于所述闸瓦清理打磨区的下游,所述闸瓦打号区设有闸瓦压号设备,清理后的闸瓦通过桁架机械手放置于闸瓦压号设备上进行闸瓦刻打。

10、在某一具体方式中,所述多功能机械手为六轴机械手,配置有两套端拾器;

11、该多功能机械手还配置有激光视觉引导系统。

12、在某一具体方式中,在所述上料区,共设置两组瓦背上料整备架、摩擦体上料架;同时将瓦背上料整备架、摩擦体上料架设置于所述多功能机械手的有效工作区域内。

13、在某一具体方式中,在所述多功能机械手两侧设置并列生产线,设置顺序为闸瓦冷压成型区、闸瓦热压成型区、闸瓦清理打磨区、闸瓦打号区;且各个区设置于同一直线,沿该顺序设置桁架机械手x轴。

14、在某一具体方式中,闸瓦热压成型区中热压机采用10台,分别安装于左右两条线,左右各5台,并行应用,与冷压机形成双线1:5匹配。

15、在某一具体方式中,所述冷压机包括底模、中模和上模,底模、中模以及上模分层设计。

16、在某一具体方式中,所述热压机还包括热压机温控系统。

17、在某一具体方式中,所述热压机底模设有六个瓦背容置槽,多功能机械手设置多个端拾器与瓦背容置槽相对应,保证多功能机械手一次动作可以完成瓦背的上料工作。

18、经由上述的技术方案可知,与现有技术相比,本发明有益效果如下:

19、1.全自动化生产,提高生产效率

20、该生产线实现了从原材料分装、上料、冷压、热压、打磨到打号的全自动化处理,每个环节通过机械手和机器人自动完成,减少人工干预,从而显著提高生产效率,降低人工成本。

21、多功能机械手和桁架机械手的使用实现了生产线各个环节的无缝衔接,减少了停滞时间,提高了整体生产效率。

22、2.多功能机械手的应用,灵活性强

23、使用六轴多功能机械手,并配置两套端拾器及激光视觉引导系统,使得该机械手可以灵活抓取不同类型的物料(如单件瓦背或多个瓦背、摩擦体材料),大大增强了生产线的灵活性和自动化水平。

24、机械手的视觉引导系统能够精确定位和抓取,确保物料的准确放置,减少误差和损失。

25、3.模块化生产,减少停机时间

26、上料区设置两组瓦背上料整备架和摩擦体上料架,一用一备,能够有效地确保上料连续进行,即使一组材料耗尽也能快速切换,从而减少停机时间,确保生产线的持续稳定运行。

27、在多功能机械手两侧设置并列生产线,并行生产,能大大提高产能。各区按直线排列设置,桁架机械手沿x轴顺序转运,简化了物流路线,提高了传输效率。

28、4.双线冷压与热压匹配,均衡生产负荷

29、生产线采用双线布置,并通过冷压机和热压机的1:5匹配设计,确保冷压与热压之间的产能均衡,使得生产过程连续性更强,避免了某一环节因产能不足而造成的瓶颈问题。

30、agv调度车负责物料在生产线之间的转运,使得冷压与热压之间实现有效联动,确保整个生产流程顺畅。

31、5.打磨和打号自动化,提升产品质量一致性

32、闸瓦清理打磨区由打磨机器人和3d扫描建模系统组成,能够对热压成型后的闸瓦进行精确的自动打磨,确保每个闸瓦的表面质量一致,提高产品的整体质量。

33、自动化打号系统能够在打磨完成后直接进行产品标识,确保产品的可追溯性和标准化,提升产品的市场竞争力。

34、6.多工位同步作业,显著提升产能

35、在热压机底模上设置六个瓦背容置槽,与多功能机械手的夹持个数相对应,确保机械手在一次操作中可以完成多个瓦背的上料工作,这种多工位同步作业的方式显著提升了生产线的产能,缩短了单件产品的加工周期。

36、热压机设有温控系统,能够有效控制热压过程中温度的稳定性,确保产品质量的一致性和稳定性。

37、7.精确的上料与压制工艺,减少物料浪费

38、在冷压成型和热压成型过程中,利用机械手对瓦背和摩擦材料进行精确定位,确保材料在模具中的准确放置位置,减少压制过程中可能出现的偏移或不均匀压实情况,降低物料浪费。

39、底模、中模、上模的配合和多功能机械手的自动上料使冷压成型的精度得到保障,从而提高了后续热压成型的效率和产品质量。

40、8.热压机温控系统,提高制品质量稳定性

41、热压机配备的温控系统能够在整个热压过程中对模具温度进行精确控制,确保热压成型条件的稳定性,避免因温度波动而影响产品质量。

42、保持温度的稳定性是提高摩擦材料性能和延长闸瓦使用寿命的关键,这样的设计可以大大提高闸瓦的制品质量和一致性。

- 还没有人留言评论。精彩留言会获得点赞!