一种金属板材冲压加工用自动上料装置

本发明涉及金属板材冲压上料领域,具体是涉及一种金属板材冲压加工用自动上料装置。

背景技术:

1、随着全球工业自动化的不断深入,金属板材冲压行业对于效率和自动化程度的要求越来越高。冲压加工是金属板材加工的重要环节,广泛应用于汽车、家电、电子、建筑等行业,金属板材冲压加工是一种基于金属塑性变形的加工方法,它利用模具和冲压设备对金属板材施加压力,使板材产生塑性变形或分离,从而获得具有特定形状、尺寸和性能的零件。

2、目前传统的冲压件在进行制造的过程中,上料往往需要依赖人工进行完成,不仅效率低下,而且在操作过程中易存在安全隐患,也有的自动化程度较高的企业使用机器人或机械手等结构进行冲压的上料处理,但设备结构较复杂、成本投入较高,占地面积大,一般的中小型企业难以接受,使用成本高,无法满足实际使用所需。

3、因此,需要提供一种金属板材冲压加工用自动上料装置,旨在解决上述问题。

技术实现思路

1、针对现有技术存在的不足,本发明实施例的目的在于提供一种金属板材冲压加工用自动上料装置,旨在解决背景技术中提出的技术问题。

2、为实现上述目的,本发明提供如下技术方案:

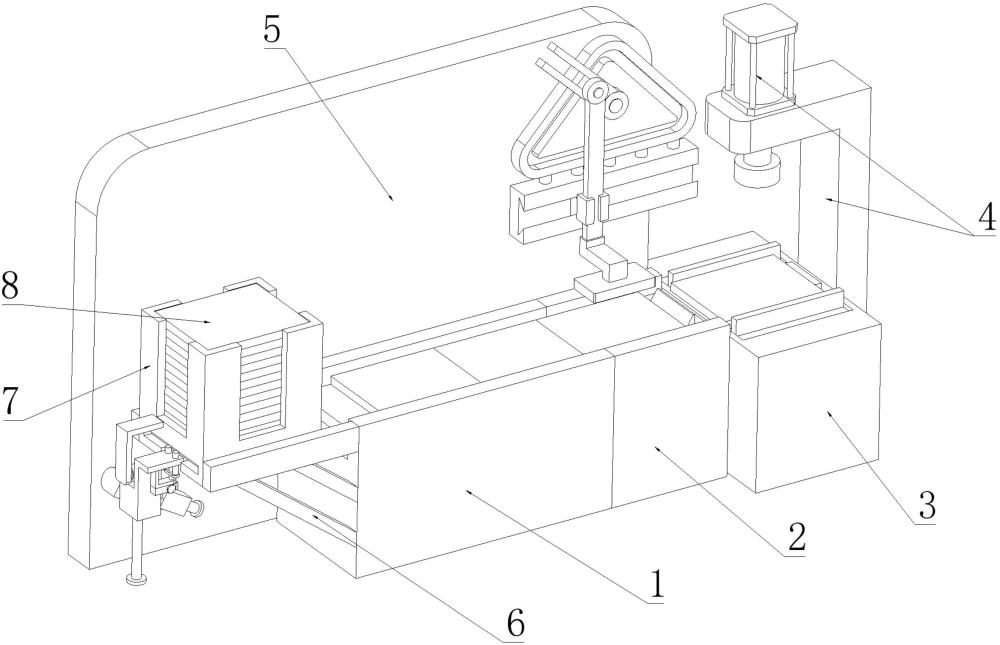

3、一种金属板材冲压加工用自动上料装置,包括输送机、第一工作台和第二工作台,第二工作台上设置有用于冲压加工的冲压机,所述输送机、第一工作台和第二工作台逐个依次连接,所述输送机的一侧设置有用于放置待加工金属板材的放置架,放置架通过固定板固定安装于输送机的外侧,还包括:

4、逐一下料机构,其安装于放置架与立板的连接处,用于驱动放置架内的金属板材进行逐一下料处理,所述逐一下料机构包括用于推料连接的推动块、第一限位滑杆和推动杆,所述推动块通过第一限位滑杆的转动牵引活动安装于放置架的底部,所述推动杆的数量为若干个且升降安装于推动块上;

5、抓取放料机构,其安装于立板上,用于抓取输送过来的金属板材进行放料处理,所述抓取放料机构由逐一下料机构进行驱动,所述抓取放料机构包括用于抓取放料连接的电动吸盘、牵引板和三角连接板,所述电动吸盘通过牵引板的转动牵引活动安装于三角连接板上,所述三角连接板上开设有用于驱动电动吸盘抓取移动的驱动槽;

6、限位推料机构,其安装于第一工作台上,用于限位输送过来的金属板材以及放料推送处理,所述限位推料机构包括第一楔形块和第二楔形块,所述第一楔形块和第二楔形块固定连接,且第二楔形块朝向第二工作台处设置,所述第一楔形块和第二楔形块均活动安装于第一工作台上,所述第一工作台上开设有用于避位连接第一楔形块和第二楔形块的凹槽;

7、定位夹持机构,其安装于第二工作台上,用于对输送至第二工作台上的金属板材进行定位夹持固定,所述定位夹持机构包括用于定点限位连接的第一限位板以及活动夹持连接的夹持板,所述夹持板限位滑动连接于第二工作台上,所述第一限位板固定安装于第二工作台上,所述夹持板通过电动推杆的伸缩控制以及第二连杆的转动进行夹持连接。

8、作为本发明进一步的方案,所述逐一下料机构还包括用于驱动推动块上的推动杆循环推料连接的转动块和l型连接板,所述l型连接板通过第一连接轴转动安装于推动块上,所述l型连接板上固定连接有第一限位滑杆,所述第一限位滑杆滑动连接于转动块上,所述转动块通过第二连接轴转动安装于固定块上,所述固定块固定安装于立板上,所述l型连接板与转动块的连接处设置有第一弹簧,所述第二连接轴通过第一同步带转动连接有第三连接轴,所述第三连接轴固定连接电机的输出轴,所述电机固定安装于立板的外侧。

9、作为本发明进一步的方案,所述逐一下料机构还包括用于驱动推动块线性移动连接的第三限位滑杆、移动套和第四限位滑杆,所述第三限位滑杆通过第一安装板和第二安装板固定安装于放置架上,所述移动套滑动连接于第三限位滑杆上,所述移动套上固定连接有第四限位滑杆,所述第四限位滑杆线性滑动连接于推动块上,所述放置架朝向输送机的一侧设置有导向延伸板。

10、作为本发明进一步的方案,所述逐一下料机构还包括用于调节推动杆推料高度的丝杆和调节旋钮,所述推动杆的一端固定连接有升降板,所述升降板上螺纹连接有丝杆,所述丝杆转动安装于推动块上,所述丝杆上固定连接有蜗轮,所述蜗轮上啮合连接有蜗杆,所述蜗杆转动安装于固定座上,所述固定座固定安装于推动块上,所述蜗杆的一端固定连接有调节旋钮。

11、作为本发明进一步的方案,所述抓取放料机构还包括用于驱动电动吸盘进行移动连接的导向套板和限位座,所述电动吸盘通过吸盘固定架固定安装于牵引杆上,所述牵引杆滑动连接于导向套板上,所述导向套板通过燕尾滑块限位滑动连接于限位座上,所述限位座上开设有与燕尾滑块适配滑动连接的燕尾滑槽,所述限位座与三角连接板固定连接。

12、作为本发明进一步的方案,所述抓取放料机构还包括用于驱动牵引板旋转的驱动滑杆和第四连接轴,所述牵引板固定连接于第五连接轴上,所述第五连接轴转动安装于三角连接板上,所述驱动滑杆适配滑动连接于驱动槽上,所述驱动滑杆上固定连接有滑移块,且牵引杆的一端转动连接于驱动滑杆上,所述牵引板上开设有与滑移块适配滑动连接的滑移槽,所述第五连接轴通过第二同步带转动连接有第四连接轴,所述第四连接轴上固定连接有第二齿轮,所述第二齿轮啮合连接于第一齿轮上,所述第一齿轮固定连接于第三连接轴上,所述第二齿轮的直径大于第一齿轮。

13、作为本发明进一步的方案,所述限位推料机构还包括用于驱动第一楔形块和第二楔形块复位连接的导向杆和第二弹簧,所述第一楔形块通过导向杆滑动连接于第一工作台上,所述第一楔形块与第一工作台的内部连接处设置有第二弹簧,所述第一楔形块的底部设置有接近块,所述接近块的一侧设置有接近开关,所述接近开关设置安装于第一工作台的内部。

14、作为本发明进一步的方案,所述定位夹持机构还包括用于驱动夹持板进行移动夹持导向的第三连杆和升降套筒,所述夹持板限位滑动连接于第二工作台上,所述夹持板上转动连接有第一连杆的一端,所述第一连杆的另一端转动连接于第二连杆上,所述第二连杆通过第六连接轴转动安装于第二工作台的内部,所述第三连杆固定连接于第二连杆上,所述第三连杆上转动连接有第四连杆的一端,所述第四连杆的另一端通过第一铰接座铰接安装于升降套筒上,所述升降套筒限位滑动连接于第二限位滑杆上,所述第二限位滑杆通过第二限位板固定安装于第二工作台的内部。

15、作为本发明进一步的方案,所述定位夹持机构还包括用于夹持驱动的电动推杆,所述电动推杆通过第四铰接座铰接安装于一侧的第二连杆上,所述电动推杆的活塞杆通过第三铰接座铰接安装于另一侧的第二连杆上。

16、综上所述,本发明实施例与现有技术相比具有以下有益效果:

17、本发明通过设置的逐一下料机构可以显著加快材料流转速度,减少人工搬运和等待时间,从而提高整体生产效率,另外可通过调节推动杆的高度进行适配推料,可以实现更为稳定的下料操作,提高了生产线的灵活性和通用性,使得同一设备能够处理多种不同厚度规格的板材,显著降低了生产成本。

18、通过设置的抓取放料机构和限位推料机构能够很好的实现对金属板材的抓取以及控制移动,从而实现自动化的抓取与移动过程,大大简化了操作流程,减轻了工人的体力负担,同时提高了工作效率和作业安全性,解决了传统技术中金属板材的搬运需要依赖人工操作、劳动强度大和易存在安全隐患的弊端,同时成本低,从而满足现代化工业的生产需求。

19、通过设置的定位夹持机构能够很好的完成了对金属板材的夹持固定作业,无需人工干预,此时第二工作台上方的冲压机可进行相应的冲压加工作业,该种作业方式显著提升了金属板材在后续加工过程中的稳定性,减少了因人为因素导致的误差,从而大幅提高了生产效率。

20、本发明能够持续、稳定地将金属板材送入冲压设备中进行冲压处理,无需人工干预,显著提高了生产效率,相比传统的手动上料方式,本装置能够大幅缩短上料时间,减少生产中断,使冲压设备能够持续高效地运行,自动化程度高,进一步降低了生产成本,提高了生产的灵活性和适应性。

21、为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

- 还没有人留言评论。精彩留言会获得点赞!