智能视觉引导钢轨焊缝精铣加工系统以及加工方法与流程

本发明涉及钢轨加工,特别涉及一种智能视觉引导钢轨焊缝精铣加工系统以及加工方法。

背景技术:

1、地铁、轻轨、高铁等轨道交通中,采用钢轨作为导轨。钢轨的生产工艺包括:由钢厂生产出长度为25m、50m、100m等几种短钢轨;生产车间将短钢轨逐一对接焊接,焊接完成后将对接焊缝通过推瘤、粗铣、热处理、精铣加工,便可库存或直接运至工地进行安装。

2、精铣加工可对焊缝区域进行精细加工,使其达到规定的平直度标准,从而提升轨道上车辆运行的舒适性和安全性。精铣加工包括:将钢轨输送至精铣工位,对钢轨进行定位夹紧,对轨头轮廓进行检测并依此获得精铣加工基准,控制刀具进行精铣加工。

3、定位夹紧影响着后续的精铣加工基准的精准度,以及刀具进行精铣加工的质量,因而对钢轨进行定位夹紧是精铣加工较为关键的一道工序。钢轨焊接前钢轨自身存在扭曲,以及钢轨焊接后,也在一定程度上导致钢轨扭曲,导致焊接区域相对应的轨头外形轮廓的中心面存在不确定性,然而现有的对钢轨进行定位夹紧采用轨底侧对中定位夹紧,且探测点所探测范围的中心面是预先确定的,从而影响了所形成的精铣加工基准的精准度,容易导致钢轨加工质量出现大幅度波动,即使增加探测点数量,也避免不了加工质量出现大幅度波动的问题。此外,精铣加工的刀具的摆动中心是预先确定的,刀轴亦是预先确定的,导致实际轨头外形轮廓中心面与精铣加工的中心面不能较好地重合,存在很大不确定性的误差,进一步增加了钢轨精铣加工质量出现大幅度波动的问题。

4、此外,现有的精铣加工常使用回转式端铣的方法,需要逐次左右向调整主轴以及刀具的位置和角度,且每刀精铣宽度在7mm左右,导致加工误差较大,以及精加工节拍较长,不能较好地满足实际加工节拍的需求。而且,现有的一般使用接触式探测轨头截面轮廓,以获得精铣加工基准,接触式的探测方式既耗时,进一步增加了加工节拍,且获得的探测点的数量有限,亦会影响加工精度。

技术实现思路

1、本发明的主要目的是提出一种智能视觉引导钢轨焊缝精铣加工系统以及加工方法,旨在解决现有的对钢轨进行定位夹紧时容易导致实际轨头外形轮廓中心面与预设的中心面相偏离,导致精铣加工质量出现大幅度波动,以及现有的加工节拍较长不能较好地满足实际加工节拍的问题。

2、为实现上述目的,本发明提出的智能视觉引导钢轨焊缝精铣加工方法,包括以下步骤:

3、s10、将待精铣钢轨沿其长度方向向前输送,以使得待精铣钢轨上的对接焊缝与精铣工位相对应;

4、s20、待精铣钢轨上具有定位夹紧段,且定位夹紧段分布在对接焊缝的前侧和后侧,在对各定位夹紧段进行定位夹紧时,使得轨头在前后向的中心面与相对应的夹具所形成的中心面相重合,以实现轨头对中定位的同时对轨头侧平面进行对中预夹紧,接着抬起钢轨对轨顶定位后通过轨底夹紧,然后再次对轨头对中夹紧,完成钢轨的定位夹紧;

5、s30、通过智能视觉识别对接焊缝前侧和后侧的轨头截面轮廓,并基于轨头截面轮廓获得精铣加工基准;

6、s40、依据精铣加工基准控制相对应的刀具沿着前后向、左右向,或者上下向运动,以对对接焊缝区域的轨头进行精铣加工。

7、在一实施方式中,所述步骤s20中,在对轨头侧平面进行预夹紧的同时,还包括对轨底侧平面进行浮动夹紧。

8、在一实施方式中,所述步骤s20中,对轨底侧平面进行浮动夹紧后,与轨底侧平面相对应的夹具之间形成轨底导向通道,与轨头侧平面相对应的夹具之间形成轨头导向通道;

9、抬起钢轨对轨顶定位后通过轨底夹紧包括:提供向上的驱动力并作用于轨底平面,使得轨底沿着轨底导向通道向上移动,且轨头沿着轨头导向通道向上移动,直至轨顶受到反作用力,以实现轨顶和轨底的夹紧,此时,轨底处于轨底导向通道内,轨头处于轨头导向通道内。

10、在一实施方式中,所述步骤s40中,对轨头进行精铣加工包括对轨头侧平面进行精铣,以及对轨头顶曲面进行精铣;

11、其中,对轨头侧平面进行精铣包括对轨头左侧平面进行精铣,以及对轨头右侧平面进行精铣,且轨头左侧平面精铣和轨头右侧平面精铣同时进行;

12、对轨头顶曲面进行精铣包括对轨头左顶曲面进行精铣,以及对轨头右顶曲面进行精铣,轨头左顶曲面精铣和轨头右顶曲面精铣同时进行,且在左右方向上,轨头左顶曲面精铣的行程与轨头右顶曲面精铣的行程保持一致。

13、在一实施方式中,所述步骤s40中,轨头左顶曲面和轨头右顶曲面均采用顺铣和逆铣交替铣的方式进行精铣加工。

14、在一实施方式中,所述步骤s40中,轨头左侧平面精铣和轨头右侧平面精铣均采用直径为25~40mm的圆柱形铣刀进行精铣,轨头左顶曲面精铣和轨头右顶曲面精铣均采用直径为25~40mm的球头刀进行精铣;

15、其中,圆柱形铣刀和球头刀的转速均为1800~2500rpm,进给速度均为2000~2500mm/min,进给行程均为1000mm。

16、在一实施方式中,所述步骤s40中,轨头左顶曲面和轨头右顶曲面的精铣加工的进刀次数均为25~35次,且每刀切宽为1~4mm。

17、在一实施方式中,所述步骤s40中,轨头左顶曲面和轨头右顶曲面包括小曲率段和大曲率段,小曲率段的每刀切宽为1.0~1.5mm,大曲率段的每刀切宽为2.0~4.0mm。

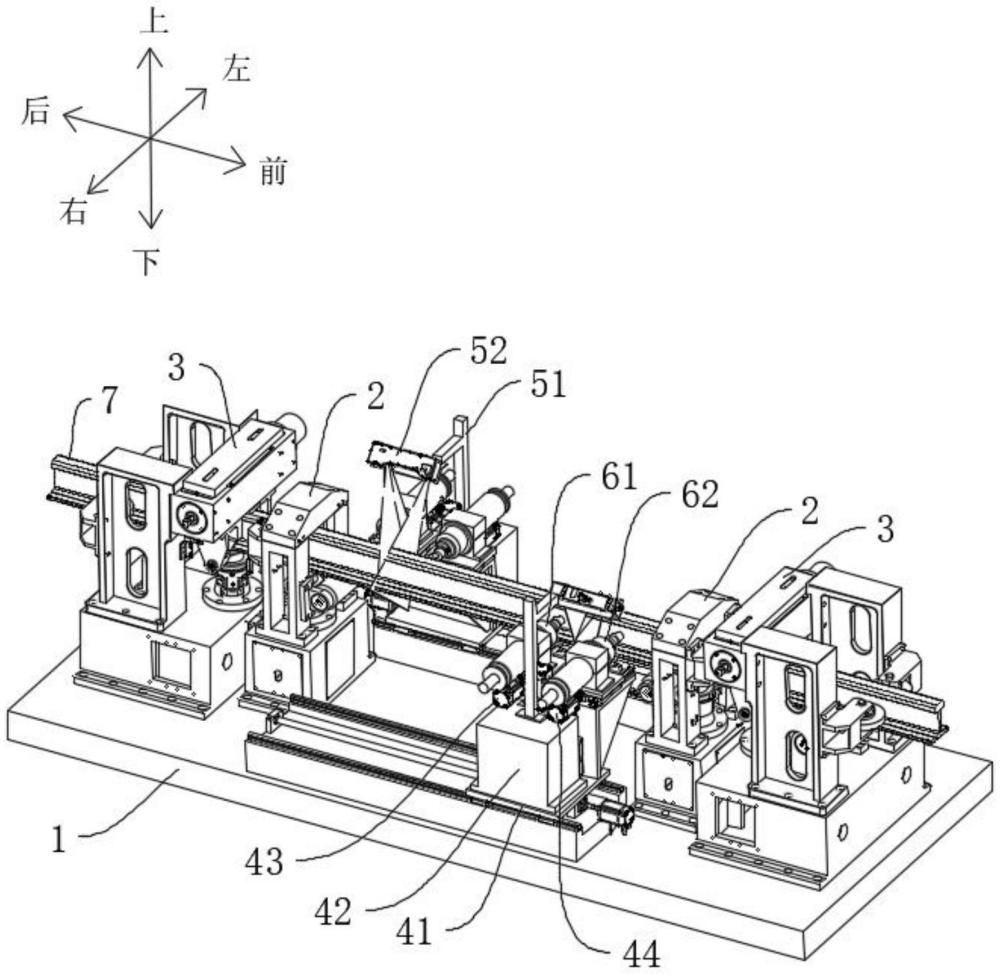

18、本发明还提出一种智能视觉引导钢轨焊缝精铣加工系统,包括:

19、机架,具有送料工位、定位夹紧工位、检测工位,以及精铣工位,其中,所述定位夹紧工位分布在所述精铣工位的前侧和后侧,所述检测工位与所述精铣工位相对应布设;

20、输送装置,对应所述送料工位设置,用以沿着钢轨的长度方向向前输送钢轨;

21、对中定位夹紧装置,对应所述夹紧工位设置,用以将相对应的轨头侧平面对中定位并夹紧;

22、检测装置,对应所述检测工位设置,用以非接触式采集对接焊缝前侧和后侧的轨头截面轮廓,并基于采集的轨头截面轮廓生成精铣加工基准;

23、精铣装置,对应所述精铣工位设置,用以根据所述精铣加工基准对轨头进行精铣加工。

24、本发明的技术方案中,输送装置将待精铣钢轨向前输送,以使得待精铣钢轨上的对接焊缝与精铣工位相对应;对中定位夹紧装置为两套,其中一套对中定位夹紧装置设置于对接焊缝的前侧,另一套对中定位夹紧装置设置于对接焊缝的后侧,各套对中定位夹紧装置对相对应段的轨头侧平面进行对中预夹紧时,可使得轨头前后向的中心面与对应的夹具所形成的中心面相重合,以实现轨头的对中定位和轨头侧平面的对中预夹紧,提高了后续精铣加工基准的精准度,保证了精铣加工的质量。对轨头侧平面预夹紧后,对轨头和轨底进行夹紧,再对轨头侧平面施加更大的夹紧力以实现对轨头侧平面由预夹紧转变为夹紧,以较稳定地夹紧定位夹紧段,保证了后续刀具对焊缝区域进行精铣加工时的精准性。

25、采用非接触式的智能视觉识别对接焊缝前侧和后侧的轨头截面轮廓,可有效提高加工节拍,且可获得更多的截面轮廓的特征点,提高了精铣加工的精准度。且依据精铣加工基准控制相对应的刀具沿着前后向、左右向,或者上下向运动,以对对接焊缝区域的轨头进行精铣加工,相较于现有的回转式端铣的方式,可有效降低加工节拍,以较好地满足实际加工节拍以及加工精度的需求。

- 还没有人留言评论。精彩留言会获得点赞!