一种具有纳米TiO2涂层的微织构刀具及其制备方法

本发明涉及机械切削刀具,尤其涉及一种具有纳米tio2涂层的微织构刀具及其制备方法。

背景技术:

1、切削加工技术的革新,尤其是切削刀具技术的提升,是推动该领域发展的关键。新型加工方式如干切削、高速切削对刀具性能提出了更高要求,促使行业探索新型刀具材料、表面微织构、涂层技术及几何结构优化。

2、硬质合金刀具的表面织构与涂层处理成为提升性能的重要途径。表面织构技术通过在刀具表面精确加工形成具有特定尺寸和形状的微织构阵列,相较于光滑表面,这种特定微织构的表面展现出更为优异的摩擦学性能。它能够有效减小加工过程中的刀-屑接触面积,同时具备捕捉切屑和存储润滑材料的功能,从而优化切削过程。表面涂层技术作为一种先进的表面改性手段,通过在刀具表面涂覆具有特定性能的薄膜,旨在改善刀具的切削性能、延长其使用寿命并提高加工效率。

3、然而,涂层与基体材料之间的结合问题一直是制约涂层刀具性能发挥的关键因素。传统的涂层制造技术,如化学气相沉积(cvd)和物理气相沉积(pvd),虽各有优势,但也存在明显局限。cvd技术沉积温度高,易对刀具基体材料造成热损伤,且涂层厚度控制不精确,保型性较差;而pvd技术虽然沉积速度较快,但涂层结合力相对较低,主要适用于平面结构的沉积,难以满足复杂结构的需求。ald技术通过饱和化学吸附自限制反应,实现了涂层厚度的原子级精度控制,并展现出较强的结合力。此外,其低温沉积特性有效减少了残余热应力,高保型性确保了涂层在复杂结构上的高台阶覆盖率,特别是能够有效覆盖微织构结构。当涂层材料达到纳米级时,其物理性能和力学性能得到显著改善,表现出更低的摩擦系数。更重要的是,表面织构技术与表面涂层技术之间的协同作用,有望进一步提升刀具的切削性能。而如何结合表面织构技术和ald沉积技术,开发新型高结合强度的纳米级涂层刀具,是亟需解决的技术问题。

技术实现思路

1、发明目的:本发明的目的在于克服现有技术的不足,提出一种具有纳米tio2涂层的微织构刀具及其制备方法,微织构显著减小刀具与切屑之间的接触面积,并为脱落的涂层颗粒和切屑提供容纳场所,从而在切削过程中降低摩擦系数并减少磨损;本发明进一步提高了涂层膜基结合强度和涂层的物理机械性能,改善了刀具的切削性能;本发明中微织构与涂层的协同作用显著降低了切削阻力,并大幅度提升了刀具的切削性能和使用寿命。

2、技术方案:本发明具有纳米tio2涂层的微织构刀具,刀具的基体材料为硬质合金材料,刀具基体表面具有微织构,微织构为多取向菱形微织构,涂层为纳米级厚度的tio2硬涂层。

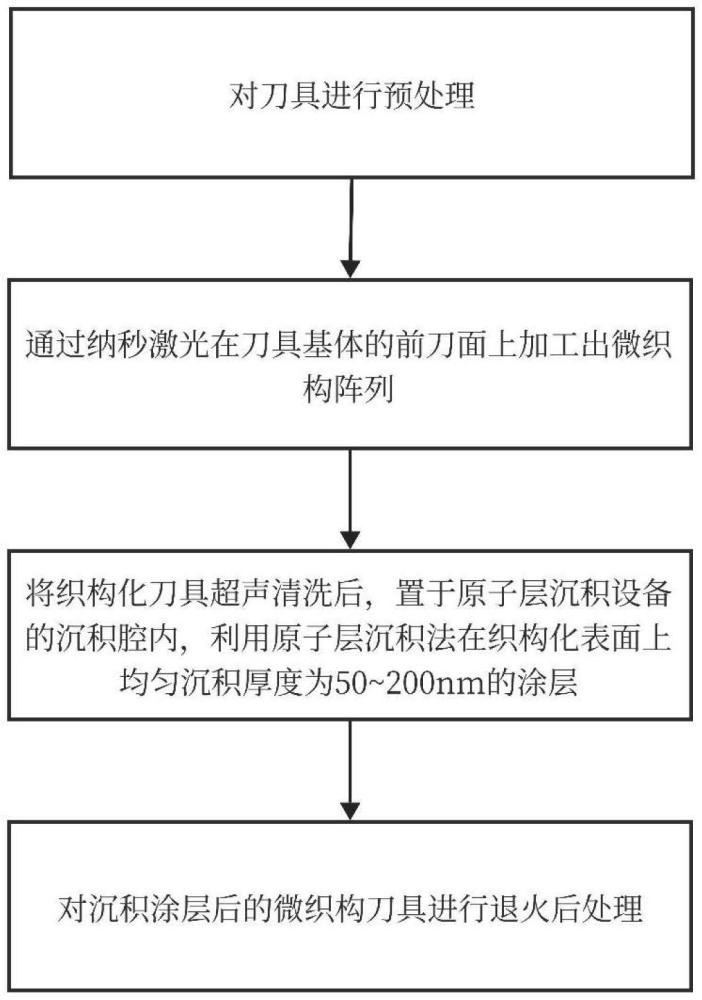

3、本发明具有纳米tio2涂层的微织构刀具的制备方法的过程为:对硬质合金基体进行预处理,采用金刚石砂纸对硬质合金表面进行打磨抛光,使其呈镜面状态;采用激光加工的方法在硬质合金刀具基体表面加工出多取向菱形微织构;采用原子层沉积的方法在织构化表面沉积tio2涂层;并对涂层在氮气氛围下进行退火后处理。

4、本发明具有纳米tio2涂层的微织构刀具的制备方法,包括以下步骤:

5、步骤(1),刀具基体材料预处理:依次用目数为240-600-2000-8000的金刚石砂纸将硬质合金基体打磨抛光至镜面,分别用无水乙醇与去离子水超声清洗15min,除去表面杂质与磨屑。

6、步骤(2),加工刀具表面微织构:利用纳秒激光在镜面表面加工出菱形微织构,过程为:

7、步骤(2.1),在软件如cad软件中绘制出菱形微织构二维形貌,导入至加工软件中;

8、步骤(2.2),采用激光加工设备预热激光器与振镜30min,至恒定功率;

9、步骤(2.3),将打磨抛光后的样品置于设备的x-y位移台上,调控旋钮使该样品位于激光加工区域中心;调整z向位移台,使待加工表面距镜头设定距离,完成对焦;

10、步骤(2.4),根据硬质合金基体的材料特性及微织构的设计要求,调整激光加工设备的参数,包括激光扫描速度、激光功率、激光频率扫描次数,以确保激光加工的精度和效率;

11、步骤(2.5),启动激光加工程序,利用高能量密度的激光束对硬质合金基体表面进行烧蚀,形成预定形状和尺寸的微织构;该微织构减小了刀具与切屑之间的接触面积,并为脱落的涂层颗粒和切屑提供容纳场所,从而在切削过程中降低摩擦系数并减少磨损。

12、步骤(3),原子层沉积制造纳米级tio2涂层:

13、(3.1)利用丙酮、无水乙醇、去离子水分别超声清洗步骤(2)中得到的微织构刀具,并用氮气枪吹干,以除去有机杂质、无机杂质和静电荷;

14、(3.2)将清洗后的微织构刀具置于石英管沉积腔内,微织构刀具前刀面垂直于气流方向;

15、(3.3)将沉积腔内压强抽至0.5pa后,向管路内通入氮气,氮气流量为50~200sccm;

16、(3.4)用管式炉加热沉积腔,升温速率为4~6℃/min,加热至200℃,同时用加热带加热ticl4源瓶和h2o源瓶,将ticl4源瓶和h2o源瓶加热至30~50℃,加热完成后保温1~1.5h;保温完成后,同时打开ticl4源瓶和h2o源瓶的阀门,利用气动阀控制ticl4和h2o蒸汽的通入,进行原子层沉积循环,循环为通入ticl4—n2清洗—通入h2o—n2清洗,预设的循环数为500~2000,沉积的涂层厚度为50~200nm。

17、(3.5)重复预设的沉积循环,通过改变循环次数沉积不同厚度的tio2涂层;

18、(4)tio2涂层退火:将步骤(3)得到的微织构涂层刀具放置于管式炉中,将管内抽真空,使压强为0.5pa;通入氮气,在氮气氛围下进行退火得到tio2涂层微织构刀具;管式炉升温速率为4~6℃/min,保温时长为3~4h,保温温度为400~800℃;退火结束后,得到具有锐钛矿结构或金红石结构的tio2涂层微织构刀具。

19、步骤(3.4)中,一次循环的原子层沉积的过程为:

20、(3.4.1)利用n2向反应腔内通入ticl4前驱体1s,使ticl4前驱体向微织构刀具表面扩散,达到化学饱和吸附反应,ti原子取代基体表面羟基中的h原子,生成反应副产物hcl;

21、(3.4.2)在所述化学饱和吸附反应结束后,利用n2清洗10~20s,除去沉积腔内残余的ticl4前驱体和步骤(1)中得到的反应副产物hcl;

22、(3.4.3)利用n2向反应腔内通入h2o前驱体,使h2o前驱体向所述微织构刀具表面扩散,达到化学饱和吸附反应,h2o中的羟基取代步骤(1)中吸附在基体表面的cl原子,产生一层tio2薄膜并形成新的表面羟基基团,为下一循环提供附着点,并生成副产物hcl;

23、(3.4.4)在步骤(3.4.3)反应后,利用n2清洗10~20s,除去沉积腔内残余的h2o和步骤(3)得到的反应副产物hcl。

24、采用激光加工的方式在硬质合金表面加工出菱形微织构;激光加工的参数为:扫描速度为50mm/s、激光功率为12w、激光频率20khz、扫描次数为1次,加工出的菱形微织构边长为200~500μm,沟槽的宽度为50μm,沟槽的深度为20μm,充满整个刀—屑接触区域,相距刀具主切削刃与副切削刃距离为0.1~0.2mm;加工完成后,利用2000目的sic砂纸打磨加工表面,除去冷却重铸在微织构边缘的突起,减小表面不规则轮廓;当菱形边长为400μm具有最佳的减磨效果。

25、菱形微织构具有三种取向,相位相差120°,菱形边长为200~500μm,沟槽宽度为50μm、深度为20μm。

26、微织构区域至少覆盖了前刀面上的刀—屑接触区域。

27、微织构与刀具主切削刃和副切削刃之间的距离为0.1~0.2mm。

28、步骤(3.4)中,ticl4加热至40~50℃,h2o加热至40~50℃,高纯氮气为载气和清洗气体,沉积温度为200℃,沉积气压为0.5pa,沉积厚度为50~200nm。

29、工作原理:本发明的刀具基体材料为硬质合金,在前刀面上加工了多取向菱形微织构,涂层为纳米级厚度的tio2涂层。该涂层微织构刀具的微织构是通过激光加工制造的,tio2涂层通过原子层沉积(ald)技术制备而成,涂层厚度精确控制在50~200nm,并随后进行了退火处理以增强其稳定性。本发明中的微织构减小了刀具与切屑之间的接触面积,还具备高效收集切屑及涂层脱落微粒的功能,从而改善了切削过程中的摩擦条件。该涂层刀具的涂层与基体之间展现出卓越的结合力,确保了涂层的高稳定性。涂层的表面硬度极高,耐磨性能优异,显著提升了刀具的整体耐用性。

30、有益效果:与现有技术相比,本发明具有以下优点:

31、(1)本发明通过纳秒激光加工结合原子层沉积的综合工艺方法在硬质合金刀具表面加工了一种多取向菱形微织构并沉积了纳米级的tio2涂层。微织构技术通过减小刀具表面与切屑之间的实际接触面积,实现了摩擦阻力的降低,并提供了容纳切屑的空间,从而有效缓解了刀屑之间的粘结现象。

32、(2)原子层沉积ald技术依赖于化学前驱体在基底表面的饱和化学吸附和反应,在每个沉积循环中,前驱体分子被引入反应室并与基底表面的活性位点发生化学吸附,形成单分子层。这种吸附是自限制的,即当表面活性位点被完全占据后,多余的前驱体分子无法继续吸附,从而确保每个循环只沉积一个原子层,实现在原子尺度上精确控制涂层的厚度,展现出高度的均匀性和保形性,以及优异的台阶覆盖率,确保了对微织构形貌的有效且均匀的覆盖。

33、(3)此外,ald的沉积温度较低,避免了高温对刀具基体材料的潜在破坏,同时减少了残余热应力的产生。涂层与刀具基体之间展现出强大的结合力,这是由于纳米涂层中的原子层通过化学饱和吸附形成了稳定的化学键连接,具有高能量状态,不易被破坏或脱落,相比传统涂层具有更高的结合强度。

34、(4)本发明对沉积后的涂层实施退火后处理,进一步填充涂层中的孔隙和缺陷,使得涂层结构更加致密和均匀,从而降低涂层的残余应力,减少应力集中的现象,并提升了涂层的结合强度和硬度。这一处理过程还促进了涂层中晶粒的生长和相变,优化了涂层的微观结构。

35、(5)本发明采用原子层沉积ald技术沉积的tio2涂层具有高硬度和卓越的耐热性,为微织构结构提供保护,进而强化刀具基体。微织构的存在不仅增加了刀具基体表面的比表面积,还为涂层沉积提供了更多的活性位点,加速了涂层的沉积效率。在切削过程中,纳米涂层材料产生的纳米颗粒能够进入微织构的沟槽中,与切屑之间形成滑动-滚动复合摩擦副,从而改善了摩擦状况,微织构与涂层的协同作用降低了切削阻力,并大幅度提升了刀具的切削性能和使用寿命。

36、(6)本发明的刀具适用于低硬度金属材料的切削作业,大幅度延长刀具的使用寿命,并显著提高切削加工的生产效率。

- 还没有人留言评论。精彩留言会获得点赞!