一种低压涡轮叶片耐磨块的堆焊工艺的制作方法

本发明涉及耐磨堆焊,具体为一种低压涡轮叶片耐磨块的堆焊工艺。

背景技术:

1、目前,涡轮叶片制造的关键技术主要体现在高效气冷设计及制造技术、材料技术和表面涂层防护技术。随着发动机对涡轮叶片要求越来越苛刻,对涡轮叶片的设计精度要求也越来越高。面对低压涡轮叶片耐磨块的堆焊工艺,目前都是采用氩弧焊,通过焊丝进行堆焊耐磨层,这样会导致耐磨块堆焊质量一致性不好,且焊接面还容易出现塌陷,降低产品的质量。

2、因此提供了一种低压涡轮叶片耐磨块的堆焊工艺,以解决上述背景技术中提出的问题。

技术实现思路

1、本发明解决的技术问题是如何提高叶片产品质量。

2、本发明解决上述技术问题的技术方案如下:一种低压涡轮叶片耐磨块的堆焊工艺,包括以下步骤:

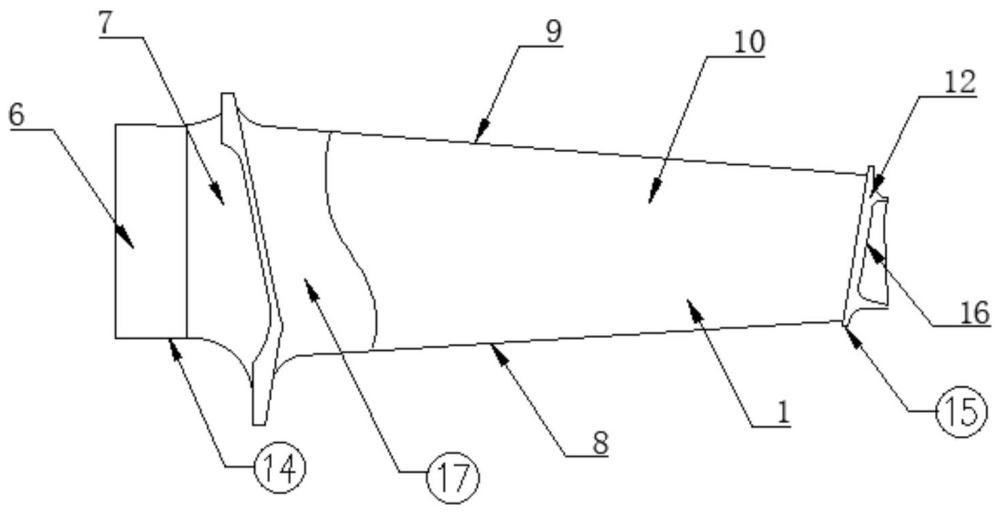

3、步骤一:将叶片安装在第一夹具上,使得所述叶片的背向缘板a、所述叶片的盆向前缘榫头侧面b以及所述叶片的盆向前缘叶冠侧面c均与所述第一夹具抵接并定位;

4、步骤二:将第一耐磨块放置在叶冠盆向啮合面s上,再将所述第一耐磨块与所述叶冠盆向啮合面s堆焊;

5、步骤三:取下所述叶片,并将所述叶片冷却,完成所述叶冠盆向啮合面s的耐磨块堆焊;

6、步骤四:将所述叶片翻转后重新安装在第二夹具上,使得所述叶片的盆向缘板a´、所述叶片的背向后缘榫头侧面b´以及所述叶片的背向后缘叶冠侧面c´均与所述第二夹具抵接并定位;

7、步骤五:将第二耐磨块放置在叶冠背向齿形啮合面m上,再将所述第二耐磨块与所述叶冠背向齿形啮合面m堆焊;

8、步骤六:取下所述叶片,并将所述叶片冷却,完成所述叶冠背向齿形啮合面m的耐磨块堆焊。

9、本发明的有益效果是:将叶片安装在第一夹具上,使得叶片的背向缘板a、叶片的盆向前缘榫头侧面b以及叶片的盆向前缘叶冠侧面c均与第一夹具抵接并定位,再将第一耐磨块与叶冠盆向啮合面s定位并堆焊,完成叶冠盆向啮合面s的耐磨块堆焊;随后,将叶片翻转后安装在第二夹具上,使得叶片的盆向缘板a´、叶片的背向后缘榫头侧面b´以及叶片的背向后缘叶冠侧面c´均与第二夹具抵接并定位,再将第二耐磨块与叶冠背向齿形啮合面m定位并堆焊,完成叶冠背向齿形啮合面m的耐磨块堆焊,可保证叶片耐磨块焊接的一致性,并提高叶片产品质量。

10、在上述技术方案的基础上,本发明还可以做如下改进。

11、进一步,还包括步骤七:对所述叶片进行应力热处理。

12、采用上述进一步方案的有益效果是:对堆焊完成后的叶片进行应力热处理,可去除叶片的热应力和相变应力,避免叶片后期因应力而产生裂纹,保证产品质量。

13、进一步,所述步骤七中,所述应力热处理包括:所述叶片放入回火炉内,并预抽真空至小于或者等于0.133pa,以10±2℃/min的速度升温至760±20℃,并保温60~70min,再以5±2℃/min的速度升温至900±20℃,并保温3~4h,待保温结束后,再向回火炉中充入氩气以0.5~1bar的气淬压强气淬冷却并出炉。

14、进一步,还包括步骤八:对所述第一耐磨块和所述第二耐磨块进行100%荧光处理。

15、采用上述进一步方案的有益效果是:对第一耐磨块和第二耐磨块进行荧光处理,可检查堆焊焊接是否有孔洞、裂纹和夹杂等缺陷。

16、进一步,所述步骤二中,采用氩弧焊机对所述第一耐磨块和所述叶冠盆向啮合面s进行堆焊,所述氩弧焊机的喷嘴直径为8mm~12mm,所述氩弧焊机的钨电极直径为1.3mm~1.8mm。

17、采用上述进一步方案的有益效果是:通过氩弧焊机可将第一耐磨块与叶片的叶冠盆向啮合面s堆焊,提高堆焊效率。

18、进一步,所述步骤二中,将所述第一耐磨块与所述叶冠盆向啮合面s堆焊,具体为:采用脉冲钨极氩弧焊对所述第一耐磨块和所述叶冠盆向啮合面s进行堆焊;所述脉冲钨极氩弧焊的参数如下:脉冲电流为60a~90a,脉冲数为2,间隔时间为0.4s,所述脉冲钨极氩弧焊的钨极与所述第一耐磨块的距离均为2~4mm,氩气流量为7~10l/min,焊接时间为3~5s。

19、采用上述进一步方案的有益效果是:脉冲钨极氩弧焊的焊枪钨极分别靠近第一耐磨块,并垂直于第一耐磨块,在氩气的保护下,利用脉冲电流在钨极和第一耐磨块之间起弧,并在钨极下方对第一耐磨块堆焊,可保证焊接产品的质量,并提高焊接效率。

20、进一步,所述步骤五中,采用氩弧焊机对所述第二耐磨块和所述叶冠背向齿形啮合面m进行堆焊,所述氩弧焊机的喷嘴直径为8mm~12mm,所述氩弧焊机的钨电极直径为1.3mm~1.8mm。

21、采用上述进一步方案的有益效果是:通过氩弧焊机可将第二耐磨块与叶片的叶冠背向齿形啮合面m堆焊,提高堆焊效率。

22、进一步,所述步骤五中,将所述第二耐磨块与所述叶冠背向齿形啮合面m堆焊,具体为:采用脉冲钨极氩弧焊对所述第二耐磨块和所述叶冠盆向啮合面s进行堆焊;所述脉冲钨极氩弧焊的参数如下:脉冲电流为60a~90a,脉冲数为2,间隔时间为0.4s,所述脉冲钨极氩弧焊的钨极与所述第二耐磨块4的距离均为2~4mm,氩气流量为7~10l/min,焊接时间为3~5s。

23、采用上述进一步方案的有益效果是:脉冲钨极氩弧焊的焊枪钨极分别靠近第二耐磨块,并垂直于第二耐磨块,在氩气的保护下,利用脉冲电流在钨极和第二耐磨块之间起弧,并在钨极下方对第二耐磨块堆焊,可保证焊接产品的质量,并提高焊接效率。

24、进一步,所述步骤一中,所述第一夹具包括第一底座、第一固定块和第二固定块,所述第一底座的两端分别固定有所述第一固定块和所述第二固定块,所述第一固定块上的一侧具有第一定位面,所述第一固定块上的另一侧具有第二定位面,所述第二固定块的一侧具有第三定位面,所述第一定位面与所述叶片的背向缘板a抵接并定位,所述第二定位面与所述叶片的盆向前缘榫头侧面b抵接并定位,所述第三定位面与所述叶片的盆向前缘叶冠侧面c抵接并定位。

25、采用上述进一步方案的有益效果是:将叶片放置在第一夹具内,使得叶片的背向缘板a与第一定位面抵接并压紧,叶片的盆向前缘榫头侧面b与第二定位面抵接并压紧,叶片的盆向前缘叶冠侧面c与第三定位面抵接并压紧,增加叶片定位的稳定性。

26、进一步,所述第二夹具包括第二底座、第三固定块和第四固定块,所述第二底座的两端分别固定有所述第三固定块和所述第四固定块,所述第三固定块的一侧具有第四定位面,所述第三固定块的另一侧具有第五定位面,所述第四固定块的一侧具有第六定位面,所述第四定位面与所述叶片的盆向缘板a´抵接并定位,所述第五定位面与所述叶片背向后缘榫头侧面b´抵接并定位,所述第六定位面与所述叶片背向后缘叶冠侧面c´抵接并定位。

27、采用上述进一步方案的有益效果是:将叶片放置在第二夹具内,使得叶片的盆向缘板a´与第四定位面抵接并压紧,叶片的背向后缘榫头侧面b´与第五定位面抵接并压紧,叶片的背向后缘叶冠侧面c´与第六定位面抵接并压紧,增加叶片定位的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!