斜切锯基座的自动加工方法与流程

本发明属于斜切锯部件加工装置,具体涉及一种斜切锯基座的自动化加工装置及加工方法。

背景技术:

1、本技术针对的是机头可伸缩的斜切锯,这种斜切锯相较机头不可伸缩的斜切锯,如授权公告号cn103586532b的中国发明专利公开的斜切锯,切割范围更大,实用性增强。

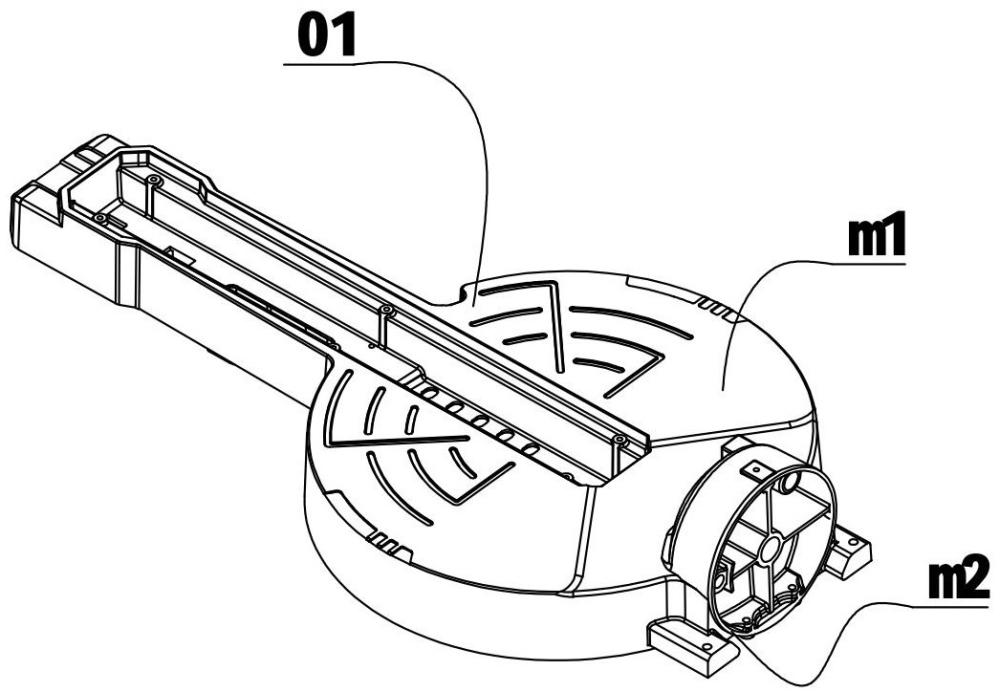

2、两种斜切锯的基座一般都为铝压铸成型,压铸件工艺需要上下两个面具有拔模斜度,可伸缩斜切锯的基座形状如图1和图2所示,一端为圆盘状,另一端狭长向外延伸,普通的斜切锯则没有此延伸段,其三个工作面以及分布其上的各种光孔、螺纹孔等需要加工,加工时,需先加工出一个面做为基准平,再以该基准平面定位加工出其余的面和孔,由此,为完成不同工序的加工,就需要多次装夹、多次翻转、多次传递,再由于基座长度方向的外形尺寸一般都会超过500mm,因此,较难制作出相对简单的翻转夹具,各加工工序都需人工辅助上、下料,加工效率低,劳动强度大。况且任何产品采用人工辅助上、下料时都需要配套各自单独的周转框,占用场地空间。

技术实现思路

1、针对上述现有技术存在的情况,本发明所要解决的一个技术问题是提供一种占用空间小,自动化程度高的斜切锯基座自动加工装置。该自动加工装置由周转装置将基座送至加工装置,加工装置先铣削出各工作面,再以已经平整的工作面为基准,对其它工作面进行钻、攻处理。完成加工后的基座又返回到周转装置中,实现进料、加工、出料等全部工序的自动化加工。

2、本发明的发明目的是通过以下技术方案实现的:一种斜切锯基座的自动加工装置,包括周转装置、加工装置,周转装置位于加工装置的上下料一侧,包括可移动和稳定的立于底面、向上一侧以及朝向加工装置的一侧为开口的底框,下部分在底框内且整体可向加工装置一侧移动的活动周转框,一部分设在底框内、另一部分设在活动周转框内的循环进出机构,流转在活动周转框内的用于夹持基座的流转夹持套模;加工装置包括安装台,固定在安装台台面上的加工组合体,位于加工组合体下方、一端悬臂式伸出的出料传输带。

3、本发明所要解决的另一个技术问题是提供一种如上所述加工装置的加工方法,是通过以下技术方案实现的,包括以下步骤:

4、a、准备上料,以两个基座为一组,按着基座的拔模斜度与流转夹持套模的拔模斜度一致装填并平整施压,将基座装入流转夹持套模形成夹持;将多个已装入基座的流转夹持套模按照两端的导行件上的滑槽走向,与第一轨道内的定位条配合,水平叠放在活动周转框内;推送小轮转动的周转装置到加工装置的上下料一侧对接处,调整定位撑做好停车固定处理,使两者形成组合一体关系;

5、b、 ①周转装置启动,循环进出机构动作,在提升机构的抬升作用下,叠放在最上部的流转夹持套模被推送至第二轨道内,在重力的驱动和弹性压板的纠正下,定位条进入横向行走导向块的间隙导向槽,在定位条的匡正下,流转夹持套模沿着第二轨道、圆弧过渡接角、滑移至第三轨道内定位条上段部分的下端,经过了一个圆弧过渡接角及弹性压板的扶正,流转夹持套模已由水平变为竖直,使得流转夹持套模在定位气缸的定位杆处停止时已与加工装置进料位的夹持机构平行,拔模斜度一致,活动周转框移向加工装置并锁定;

6、②出料传输带的悬臂在推送机构的下侧伸入到循环进出机构;推送机构动作,滑移导向件插入基座的铸造工艺孔、减重孔内,由顶出推动件将基座沿着滑移导向件从流转夹持套模中反着拔模斜度挤出,推送到加工装置的夹持机构中;定位气缸的定位杆收回,空置的流转夹持套模落在换向限位气缸的伸缩杆上,顶出推动件再次推动,将空置的流转夹持套模由竖向推回平向,换向限位气缸的伸缩杆收回,流转夹持套模以拔模斜度扩口朝下水平落在出料传输带悬臂托着的基座上,活动周转框移出加工装置并锁定,出料传输带的悬臂跟着退出;

7、c、加工装置运行,将定位转架上料一侧称为上料工作面,相对的一侧为第一钻攻工作面,朝上的为铣削工作面,朝下的为卸放工作面,四个面上的夹持机构所携带的基座分处不同的加工阶段,两个端面分别为第二钻攻工作面和第三钻攻工作面;

8、定位转架启动后每次转动度,将待加工基座依次从上料工作面、铣削工作面、第一钻攻工作面、卸放工作面转换,每次转换后磁吸座锁紧,外圈转架锁定;

9、上料工作面,夹持机构从周转装置接受并启动夹紧功能固定待加工基座,此时待加工基座的底平面朝外、并高出夹持机构以具有铣削的空间,高度由推送机构推送时的行程控制;

10、铣削工作面,先完成夹持机构上的基座底平面的铣削加工,然后启动齿轮驱动电机将推台箱体移出定位转架,外圈转架锁定松开,翻面电机启动,夹持机构翻转度,基座作业面翻转朝上,顶压件松开,两个圆盘铣刀则分别走位至两个基座圆盘面的上方,并下沉到需要高度 ,启动第一活塞组件推动两个基座向上直至与圆盘铣刀相抵触,然后顶压件锁紧,外圈转架锁定;

11、第一钻攻工作面,在这里完成基座作业面的安装孔的钻、攻工序;

12、第二钻攻工作面和第三钻攻工作面,完成机头安装面的安装孔的钻、攻工序,本工序可与第一钻攻工作面同步进行;

13、底面工作面,将流转至此携带一组完成加工基座的夹持机构由翻面电机驱使转动度,翻转时与位于铣削工作面的夹持机构同步进行,由第二活塞组件推送卸放到出料传输带上,并送到出料传输带的悬臂处,等待再次进入循环进出机构内被夹持套模拾取,放空的夹持机构随着定位转架再一次转动°,回到上料工作面;

14、d、套合了出料传输带上的基座的流转夹持套模,在重力的作用下以水平状态向下滑移直至进入下部弯段,在另一个弹性压板的配合下保持水平状态进入到第四轨道的底部,再由提升机构完成向上提升,回到周转装置内的流转夹持套模叠放行列,同时,最上一层新一个待加工基座则随着流转夹持套模被顶升再一次从叠放行列中推出,进行新一轮的加工周转,依次循环,直至该周转装置的全部基座完成加工完,周转装置整体离开加工装置。

15、综上所述,本发明与现有技术相比具有如下优点:

16、一、本发明是根据斜切锯基座的形状、尺寸、材质定制的专用加工装置,设计的核心理念①是一机提供多个工作位,提高加工效率,②是设置了翻转功能使工件可以翻面,一把铣刀可完成工件上下两面的铣削,并利用先加工的工作面成为后续加工的基准面,③是能将待加工的基座自动上料,完成加工后又自动卸料返回到周转装置中,基座回到周转框的同时也驱动新一轮的基座转入加工。

17、二、本发明将一组两个基座按拔模斜度一致施压装入流转夹持套模形成夹持,并叠放至周转装置内进行上料,将周转装置移动到加工装置的上下料一侧接口位置,形成组合关系;

18、周转装置启动,基座从流转夹持套模中推送到加工装置的夹持套模中完成加工;空置的流转夹持套模下移置拾取机构处;

19、加工装置启动,在定位转架的各工作面完成相应的加工后,由出料传输带送回活动周转框,经拾取处待料的流转夹持套模拾取回到周转装置1底部;

20、抬升机构抬升,将回到周转装置底部的流转夹持套模收回到叠放行列,同时,将新一个待加工件移送出叠放行列,进入新一个加工循环,依次进行,直至该周转装置的全部基座加工完成后周转装置整体移动卸料。

21、三、本发明利用铝材质地较软,便于切削,一并加工互相影响较小等特性,将多个加工面布置在同一个加工装置中,原来的多工位加工的重复装夹、定位,减少到只用上料、定位,相应的也减少了设备占用的空间,其利用拔模斜度进行侧面夹紧能够轻易获得可靠的夹持,对加工位置也没有干涉,而基座在周转装置中被带动的路线均有相关部件引导,路径短,效率高,还有本发明的动力源都是普通的气缸和电机,很容易结合程序而实现自动化控制,因此,整体的加工效率提高了,劳动强度降低了,加工精度提升了,基本达到加工中心的效果。

- 还没有人留言评论。精彩留言会获得点赞!