一种移动式液压剪的液压系统的制作方法

本发明涉及数据处理,特别是指一种移动式液压剪的液压系统。

背景技术:

1、移动式液压剪广泛用于剪切金属构件、废旧钢材等材料,现有的移动式液压剪通常采用液压系统驱动剪切机构,以提供足够的剪切力,液压系统一般由液压泵、液压阀和液压缸等组件组成,工作时,液压泵提供高压油液,推动液压缸驱动剪切刀片进行剪切作业,部分设备采用手动或电控换向阀来控制剪切动作,能够满足一般金属剪切需求,但在实际应用中,剪切过程常受到负载变化、油温波动等因素的影响,可能导致液压系统响应滞后或压力不稳定,降低剪切质量和设备的使用寿命。

2、例如在处理厚壁钢管或高强度钢材时,液压系统可能会出现压力突升或回油不畅,使液压油在高负载剪切时产生局部高温,高温可能导致液压油粘度降低,使液压缸运动出现细微的不均匀性,进而影响剪切刀片的同步性,可能导致剪切断面不整齐或者刀片偏载,加剧刀片及液压缸的磨损,降低设备的稳定性和使用寿命。

技术实现思路

1、本发明的目的在于提供一种移动式液压剪的液压系统,旨在解决背景技术中所提到的问题。

2、为解决上述技术问题,本发明的技术方案如下:

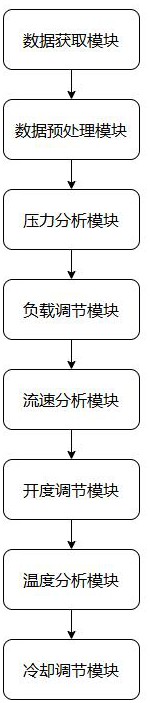

3、一种移动式液压剪的液压系统,所述系统包括:

4、数据获取模块,用于采集在剪切过程中液压油的压力数据、流速数据和温度数据,得到初始数据集;

5、数据预处理模块,用于对初始数据集进行预处理,去除冗余数据并统一单位量纲,得到液压油数据集;

6、压力分析模块,用于根据液压油数据集中的压力数据,绘制液压油在剪切过程中压力随时间变化的压力变化曲线,并根据其计算压力变化梯度,分析当前剪切是否出现异常压力波动,得到负载调节指令;

7、负载调节模块,用于根据负载调节指令,计算液压油在剪切过程中的目标压力值,并根据其将液压泵的输出压力值调整至目标压力值;

8、流速分析模块,用于根据液压油数据集中的流速数据,计算相邻时间段回油流量的变化率,得到瞬时回油变化率,并根据其提取回油通道的回油开度值,分析回油流量波动是否由回油通道的开度值变化导致,得到回油调节指令;

9、开度调节模块,用于根据回油调节指令,计算回油通道的目标开度值,并根据其将回油通道的开度值调整至目标开度值;

10、温度分析模块,用于根据液压油数据集中的温度数据,计算单位时间内液压油的温度变化率,并根据其判断液压油是否存在异常升温现象,得到冷却调节指令;

11、冷却调节模块,用于根据冷却调节指令,计算冷却回路的目标开启时长,并根据其将冷却回路的开启时长维持至目标开启时长。

12、进一步的,所述压力分析模块包括:

13、压力曲线生成单元,用于根据压力数据,按照预设时间点确定液压油的瞬时压力值,并根据其构建压力随时间变化的压力变化曲线;

14、压力梯度计算单元,用于对压力变化曲线进行微分处理,计算各时间点的压力变化梯度;

15、异常压力识别单元,用于根据压力变化梯度,检测各时间点压力变化是否超过预设压力阈值,生成异常压力波动信号;

16、负载调节指令生成单元,用于根据异常压力波动信号,计算在剪切过程中的压力修正量,生成负载调节指令。

17、进一步的,所述负载调节模块包括:

18、目标压力计算单元,用于根据压力修正量,计算液压泵在剪切过程中的目标压力值;

19、压力调整步长确定单元,用于根据目标压力值和实际输出压力值,计算压力偏差量,并根据其计算压力调整步长,生成压力调整指令;

20、压力反馈控制单元,用于根据压力调整指令,逐步调整液压泵的输出压力值,使其向目标压力值趋近,并通过实时监测调整后的压力变化,确保剪切时的压力稳定性。

21、进一步的,所述压力调整步长的计算公式为:

22、;

23、其中,为压力调整步长,为目标压力值,为实际输出压力值,为压力偏差量,为剪切物品的长度,为剪切物品的厚度,为液压泵允许的最大调整步长,,为理论调整步长,为最小值函数,当时,则,当,则,分别为系数。

24、进一步的,所述流速分析模块包括:

25、回油流量变化计算单元,用于根据流速数据,计算相邻时间段回油流量的变化率,得到瞬时回油变化率,并记录瞬时回油变化率在各时间段内的分布情况,形成流量波动序列;

26、回油开度提取单元,用于根据流量波动序列,提取对应时间段内的回油通道的回油开度值,并根据其建立回油开度值与瞬时回油变化率的关联关系,得到回油开度流量关系数据集;

27、开度匹配分析单元,用于根据回油开度流量关系数据集,计算当前时间段回油通道的实际回油开度偏差值,并判断是否由开度值变化导致回油流量波动,当结果为是时,则生成回油调节指令。

28、进一步的,所述回油开度提取单元包括:

29、开度数据采集单元,用于根据流量波动序列,同步采集对应时间段的回油通道开度值,得到开度值序列;

30、数据配对单元,用于根据开度值序列和流量波动序列,将相邻时间段内的回油通道开度值变化量与瞬时回油变化率变化量进行数据配对,得到回油开度流量变化数据集;

31、关系拟合单元,用于根据回油开度流量变化数据集,计算回油开度值与瞬时回油变化率之间的相关性,并根据其选择线性回归模型,计算线性回归模型的参数,得到拟合模型;

32、关联关系存储单元,用于将拟合模型存储至回油开度流量关系数据集,并在剪切过程中动态更新,确保回油开度与瞬时回油变化率相互匹配。

33、进一步的,所述开度调节模块包括:

34、目标开度计算单元,用于根据回油调节指令,计算回油通道的目标开度值,并计算目标开度值调整后对流速变化率的影响,得到预测瞬时回油变化率;

35、开度动态调整单元,用于根据回油通道的实际开度值,分步调整回油通道的开度值,使其逐步趋近目标开度值;

36、开度反馈修正单元,用于计算调整后的实际瞬时回油变化率,并将其与预测瞬时回油变化率进行对比,当存在偏差时,则修正目标开度值并执行二次调整,确保回油通道开度值匹配液压油流量。

37、进一步的,所述温度分析模块包括:

38、温度变化计算单元,用于根据温度数据,计算液压油在相邻时间段内的温度变化率,并根据其构建温度变化曲线;

39、升温异常检测单元,用于根据温度变化曲线,判断温度变化率是否超过预设升温阈值,当结果为是时,则生成温度异常信号;

40、冷却关联分析单元,用于根据温度异常信号,计算冷却回路的开启时长对液压油温度的温度影响系数,得到冷却调节指令。

41、进一步的,所述温度影响系数的计算公式为:

42、;

43、其中,为温度影响系数,为液压油的初始温度,为液压油的实时温度,为环境温度,为冷却回路的开启时长,为液压泵的总运行时长,为液压油的实时流速,为液压系统允许的最大流速,为冷却回路的综合效率系数,为液压油的预设温度阈值,分别为系数。

44、进一步的,所述冷却调节模块包括:

45、冷却目标计算单元,用于根据冷却调节指令,计算冷却回路的目标开启时长,并根据其结合液压油温度变化率,确定冷却回路的开启频率;

46、冷却动态调整单元,用于根据目标开启时长、开启频率和温度影响系数,动态调整冷却回路的启停,确保液压油温度维持在设定范围内;

47、冷却反馈控制单元,用于根据液压油的实时温度数据,调整冷却回路的开启时长和开启频率,当液压油的实际温度变化率仍高于预设升温阈值时,则生成二次冷却调节指令,优化冷却过程。

48、本发明的上述方案至少包括以下有益效果:

49、本发明能够提高压力监测的精度和实时性,相比于传统的单点压力监测,通过构建压力变化曲线,能够捕捉到液压油在剪切过程中的动态变化,使系统能够更准确地判断剪切过程中的负载情况,通过计算压力变化梯度,使系统能够识别短时内的压力剧烈变化,并据此判断剪切负载的突变情况,这种基于实时数据的动态调节方式相比传统的固定压力设定模式,能够更好地适应剪切对象的变化,提高剪切质量,同时避免因压力过高导致的液压油温升过快问题,进一步延长液压系统和剪切刀片的使用寿命。

50、本发明能够实现压力的动态调节,使液压剪能够适应不同厚度、不同硬度材料的剪切需求,实际剪切过程中,由于材料硬度和厚度的不同,最优的剪切压力也应当不同,该功能能够实时计算剪切过程中所需的最佳压力,并调整液压泵的输出,确保刀片在合理的压力范围内工作,避免剪切过载或剪切不足的情况,还能够减少因压力突变导致的液压冲击,提高液压系统的稳定性,当液压剪剪切高强度材料时,液压系统的压力可能会突然上升,可能会导致液压缸的内部压力超过其承受范围,进而影响液压缸的使用寿命,通过逐步调整液压泵的压力,使其平稳趋近目标压力值,减少压力冲击,提高剪切过程的平稳性和安全性。

51、本发明能够精准监测回油流量的变化情况,识别液压系统中的异常回油情况,通过计算回油流量的瞬时变化率,检测是否存在异常回油现象,并及时生成调整指令,优化回油过程,避免液压系统因压力积聚而导致故障,还能够有效减少液压油的局部高温问题,通过优化回油流量,降低液压系统的整体温度,提高液压油的稳定性,减少温度对剪切刀片运动精度的影响,还通过对回油流量的优化,使液压缸运动更加顺畅,减少回程时间,提高剪切过程的连续性和效率,这种方式不仅能够提高设备的生产率,还能够减少液压系统的损耗,延长设备的使用寿命。

52、本发明能够实现回油通道的智能调节,实际剪切过程中,由于剪切材料的厚度和硬度不同,回油流量的最佳值也应当随之变化,还能够根据回油流量的实时数据,动态调整回油通道的开度,确保回油过程顺畅,提高液压系统的整体稳定性,有效减少液压油回流受阻的问题,提高剪切过程的稳定性,通过自动调整回油通道的开度,优化液压缸运动,确保剪切刀片的同步性,提高剪切精度,减少液压系统的温升,提高设备的耐用性和压油的循环效率,减少温度积聚问题,提高液压系统的可靠性。

53、本发明能够精准监测液压油的温度变化情况,及时发现异常升温现象,液压剪在高强度剪切时,液压油温度可能会迅速上升,能够通过计算温度变化率,预测液压油温度的趋势,减少高温带来的液压油性能下降问题,还能够减少因温度过高导致的液压油粘度降低问题,提高剪切系统的稳定性,还能够根据液压油的温度数据,动态判断是否需要进行冷却调节,从而保持液压油在适宜温度范围内,确保液压系统的稳定运行,还可以通过控制冷却系统的工作状态,仅在必要时触发冷却调节指令,使冷却系统在最合适的时机启动,避免过度冷却导致的能源浪费,这不仅能够降低设备的运行成本,还能提升液压剪的整体能效,使设备运行更加智能化和节能化。

54、本发明能够实现冷却系统的智能化调节,避免因液压油温度过高导致的设备损坏,计算冷却回路的最优开启时长,并自动调整冷却系统的启停,确保液压油温度始终维持在适宜范围内,通过精准调节冷却系统的运行时间和频率,使液压油的温度变化保持在可控范围内,从而确保液压缸运动的稳定性,提高剪切质量,减少剪切过程中可能出现的刀片偏载问题,还能够通过合理的冷却策略,避免液压油过热,提高液压系统的耐用性,从而降低设备的长期运行成本,提升设备的经济效益,还能够根据液压油的实时温度和温度变化率,计算冷却回路的最优开启时间,减少不必要的能耗,不仅能够降低设备的运营成本,还能减少能源浪费,实现更加环保和节能的生产方式。

- 还没有人留言评论。精彩留言会获得点赞!