一种铁水脱硫剂的制备方法及用于该方法的回转窑与流程

[0001]

本发明涉及铁水脱硫剂领域,具体为一种铁水脱硫剂的制备方法及用于该方法的回转窑。

背景技术:

[0002]

铁水脱硫剂的品种很多,多以氧化钙为主。本公司采用方法是将石灰石进行煅烧,煅烧的产物与caf2(萤石)进行混合制粒,得到铁水脱硫剂,这样制得的铁水脱硫剂中不只含有氧化钙和氟化钙,还含有s、c、sio

2

、h

2

o,铁水在脱硫过程中,所需要的氧化钙含量越高越好,同时s、c、sio

2

、h

2

o的含量越低越好,一般要求的具体指标为:

[0003]

cao≥55%,s<0.02%,c<0.15%,sio

2

<5%,h

2

o<1%。

[0004]

传统的直接煅烧石灰石制成的铁水脱硫剂一般只能勉强达到上述指标,如何有效提高铁水脱硫剂中cao的含量,同时减小s、c、sio

2

、h

2

o的含量是有效提高铁水脱硫剂品质的核心问题,石灰石在煅烧过程中,可以升高温度使得其中的s、c等进一步与空气反应生成气体排出,减少含量,但石灰石在煅烧时,由于温度过高会使得石灰石产生过烧,因此一般需要控制石灰石煅烧的温度在1000-1200℃,保证石灰石的煅烧速度同时将石灰石的过烧控制在一定程度范围内。

技术实现要素:

[0005]

本发明的目的在于提供一种铁水脱硫剂的制备方法及用于该方法的回转窑,以解决上述背景技术中提出的问题。

[0006]

为实现上述目的,本发明提供如下技术方案:一种铁水脱硫剂的制备方法及用于该方法的回转窑,包括:

[0007]

以下步骤:

[0008]

步骤1:将石灰石由窑尾投入到回转窑中,并添加氯化钠进行煅烧,控制煅烧温度为1000-1350℃:

[0009]

步骤2:煅烧后的煅烧产物由窑头进入冷却冷却系统进行冷却;

[0010]

步骤3:经过步骤2的煅烧产物进入储存罐冷却,然后加入caf2(萤石)进行粉碎搅拌,并且煅烧产物与caf2(萤石)的质量添加比例为60:40;

[0011]

步骤4:步骤3中的产物经过造粒系统进行成型制粒。

[0012]

进一步的,所述步骤1中的石灰石与氯化钠质量添加比例为100:0.4。

[0013]

进一步的,所述步骤1中的氯化钠为小颗粒状。

[0014]

所述回转窑包括窑体,窑体的尾部连接有石灰石添加装置和氯化钠添加装置,所述石灰石添加装置包括竖直设置的料斗,所述料斗的底部一侧设置有与所述窑体尾端连通的输料管,另一侧设置有推动所述料斗内石灰石进入所述窑体内部的推板,所述推板连接有推动所述推板移动的推料气缸,所述料斗的底部设置有重力感应器,所述料斗的顶部开设有进料口,所述进料口上设置有电磁阀门,所述氯化钠添加装置包括横向设置与所述窑

体端部连通的加料管,所述加料管的端部设置有鼓风机,所述加料管上设置有加料口,所述加料口上设置有固定盘,所述固定盘上设置有转动盘,所述转动盘的底部设置有转轴和带动其转动的电机,所述转动盘上沿环向均匀设置有四个储料口,所述转动盘的上方设置有称量装置,所述固定盘上设置有一个加料口连通所述储料口和所述加料口的加料通道。

[0015]

进一步的,所述料斗的中部左右设置有限位板,所述限位板的顶面向中心处倾斜且设置有漏料口。

[0016]

进一步的,所述推板的顶部设置有穿透所述料斗侧壁且随所述推板一起移动的挡板,所述挡板的顶面与所述限位板的底面相抵。

[0017]

进一步的,所述输料管与所述料斗连接处设置有可从顶部抽出的挡料板,所述挡料板连接有推动其进出所述输料管的挡料板气缸。

[0018]

与现有技术相比,本发明的有益效果是:采用上述方法,在石灰石煅烧时添加氯化钠,石灰石在高温煅烧下开裂,在回转窑的转动下氯化钠和石灰石充分混合,氯化钠附着在石灰石的表面以及开裂的石灰石的缝隙内,作为钝化剂避免石灰石过烧,可适当提高温度使得石灰石煅烧更加充分,提高产品中cao的含量,同时降低s、c、h

2

o的含量,从而达到提高产品品质的目的,回转窑上的石灰石添加装置和氯化钠添加装置保证了石灰石和氯化钠混合添加以及两者的添加比例。

附图说明

[0019]

图1为本发明窑体结构示意图,

[0020]

图2为本发明所述石灰石添加装置结构示意图,

[0021]

图3为本发明所述氯化钠添加装置示意图。

具体实施方式

[0022]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0023]

请参阅图1—3,本发明提供一种技术方案:一种铁水脱硫剂的制备方法及用于该方法的回转窑,包括:

[0024]

以下步骤:

[0025]

步骤1:将石灰石由窑尾投入到回转窑中,并添加氯化钠进行煅烧,控制煅烧温度为1000-1350℃,石灰石在煅烧时氯化钠作为钝化物加入到回转窑内,可在石灰石煅烧过程中透入到开裂的石灰石缝隙内以及表面上,融化后粘附在石灰石上,避免温度过高使得石灰石过烧,从而适当提高煅烧温度,加快煅烧速度。

[0026]

步骤2:煅烧后的煅烧产物由窑头进入冷却冷却系统进行冷却,冷却系统与常规的石灰石煅烧工艺的冷却系统一样;

[0027]

步骤3:经过步骤2的煅烧产物进入储存罐冷却,然后加入caf2(萤石)进行粉碎搅拌,caf2(萤石)有效提高脱硫时脱硫剂的活性,一般都会作为辅助物料与氧化钙混合进行脱硫,煅烧产物与caf2(萤石)的质量配比为60:40;

[0028]

步骤4:步骤3中的产物经过造粒系统进行成型制粒,制粒系统与常规的脱硫剂制粒系统一样。

[0029]

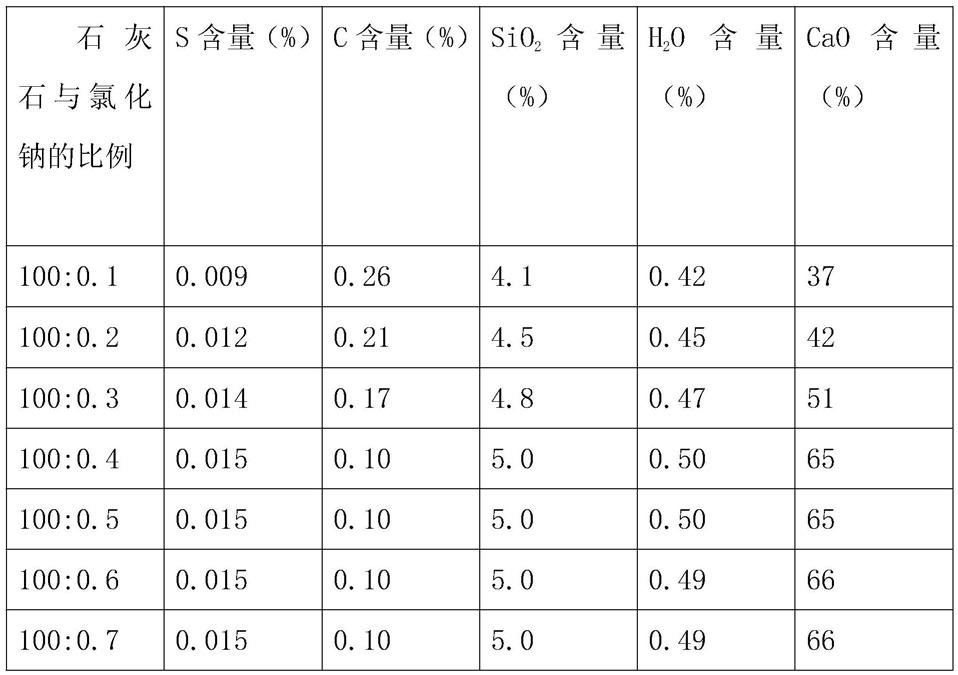

所述步骤1中的石灰石与氯化钠质量添加比例为100:0.4,经试验,氯化钠的添加比例会影响产品铁水脱硫剂中各成份的含量,试验结果如下:

[0030][0031]

由此可见,当氯化钠含量过少时,石灰石容易过烧,导致很多石灰石没有分解,尽管产品中的s、sio

2

、h

2

o含量低,但cao含量同样过低,随着氯化钠添加比例的增大,cao含量显著提高,c含量降低,其他成份的含量略微增大,直到比例为100:0.4,继续增大氯化钠的比例,cao和其他成份含量无显著变化,因此石灰石与氯化钠的最佳比例为100:0.4。

[0032]

进一步的,所述步骤1中的氯化钠为小颗粒状,方便氯化钠分散到石灰石上。

[0033]

所述回转窑包括窑体1,窑体1的尾部连接有石灰石添加装置2和氯化钠添加装置3,所述石灰石添加装置2包括竖直设置的料斗21,所述料斗21的底部一侧设置有与所述窑体1尾端连通的输料管22,另一侧设置有推动所述料斗内石灰石进入所述窑体内部的推板23,所述推板23连接有推动所述推板移动的推料气缸24,所述料斗21的底部设置有重力感应器25,所述料斗的顶部开设有进料口26,所述进料口26上设置有电磁阀门27,通过重力感应器感应料斗内石灰石的重量,当重量达到设定值时,电磁阀门关闭,同时推料气缸推动推料板将料斗内的石灰石推入窑体内,这样将石灰石分批次加入到回转窑内,保证每次加入的量一致,所述氯化钠添加装置3包括横向设置与所述窑体1端部连通的加料管31,所述加料管31的端部设置有鼓风机32,所述加料管31上设置有加料口33,所述加料口33上设置有固定盘34,所述固定盘34上设置有转动盘35,所述转动盘35的底部设置有转轴36和带动其转动的电机37,所述转动盘35上沿环向均匀设置有四个储料口38,所述转动盘35的上方设

置有称量装置4,所述固定盘上设置有一个加料口连通所述储料口和所述加料口的加料通道39,称量装置采用已有的定量称量装置,保证加入到每个出料口内的氯化钠的量与石灰石每次添加的比例为0.4:100,当每次料斗加料时,电机带动转动盘转动90度,下一个储料口对准加料通道,其内的氯化钠通过鼓风机加入到窑体内与石灰石混合。

[0034]

所述料斗的中部左右设置有限位板28,所述限位板的顶面向中心处倾斜且设置有漏料口。

[0035]

所述推板23的顶部设置有穿透所述料斗侧壁且随所述推板一起移动的挡板231,所述挡板231的顶面与所述限位板28的底面相抵,挡板避免石灰石掉落到推板的另一侧。

[0036]

所述输料管22与所述料斗21连接处设置有可从顶部抽出的挡料板29,所述挡料板29连接有推动其进出所述输料管的挡料板气缸291,挡料板在石灰石进入料斗内时卡入输料管,保证称量准确,进料时,抽出挡料板。

[0037]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1