研磨装置的制作方法

[0001]

本发明涉及一种半导体装置,尤其是涉及一种用于化学机械研磨制作工艺(chemical mechanical polishing,cmp)的研磨装置。

背景技术:

[0002]

化学机械研磨是用来平坦化一半导体晶片的集成电路表面,使得在平坦化的表面上可制作多层导线连线,而形成高密度的电路连线。一般而言,化学机械研磨主要被应用在导线的层间介电层(inter-layer dielectric,ild)、连接插塞(plug)、浅沟隔离(shallow trench isolation,sti)与镶嵌结构的制作等。

[0003]

在研磨阶段,待研磨的半导体晶片由圆盘状的一研磨头所固定,并由该研磨头带动该晶片以一固定转轴旋转,由化学或机械方式得以将该半导体晶片表面的部份膜层或材料层研磨加以去除。然而,该半导体晶片上的图案分布或高低落差等因素容易使该半导体晶片于研磨时的均匀度不佳,而影响化学机械研磨的良率与后续制作元件的可靠度,因此如何提升化学机械研磨的良率为平坦化制作工艺中一重要课题。

技术实现要素:

[0004]

本发明的一目的在于提供一种研磨装置,其研磨头可整体性地对一半导体晶片均匀施压,以提高该半导体晶片上材料层的研磨均匀度。

[0005]

为达上述目的,本发明的一优选实施例提供一种研磨装置,其包含一平台、一研磨头以及一盖层。该平台承载一工件,该工件具有一研磨面直接接触该平台。该盖层则环绕于该研磨头的外侧,其中,该盖层对位于该工件外侧的一侧缘,且该盖层的尺寸大于该研磨头的尺寸。

附图说明

[0006]

图1至图4为本发明第一实施例中研磨装置的示意图,其中:

[0007]

图1为本发明的研磨装置的机台示意图;

[0008]

图2为本发明的研磨装置中研磨头的一剖面示意图;

[0009]

图3为本发明的研磨装置中研磨头的另一示意图;

[0010]

图4为本发明的研磨装置中晶片的示意图;

[0011]

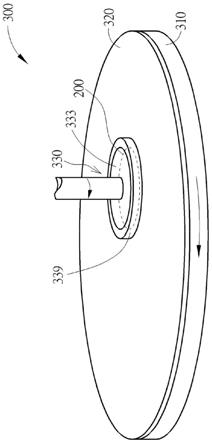

图5至图7为本发明第二实施例中研磨装置的示意图,其中:

[0012]

图5为本发明的研磨装置的机台示意图;

[0013]

图6为本发明的研磨装置中研磨头的一剖面示意图;

[0014]

图7为本发明的研磨装置中研磨头的另一示意图;

[0015]

图8为本发明另一实施例中研磨头的剖面示意图;

[0016]

图9为本发明另一实施例中研磨头的剖面示意图。

[0017]

主要元件符号说明

[0018]

100、300

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

研磨装置

[0019]

110、310

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

转动平台

[0020]

120、320

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

研磨垫

[0021]

130、330

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

研磨头

[0022]

131、331

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

薄膜

[0023]

133、333

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支撑座

[0024]

135、335

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支撑垫

[0025]

135a、335a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

孔洞

[0026]

137、337

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

保持环

[0027]

339、349、359

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

盖层

[0028]

349a、359a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

突出部

[0029]

200

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

晶片

[0030]

201

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

上表面

[0031]

203

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下表面

[0032]

205

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

中心

[0033]

207

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

侧缘

[0034]

209、209r、209l

ꢀꢀꢀꢀꢀꢀꢀꢀ

缺口

[0035]

h、h

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

高度

[0036]

t、t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

厚度

[0037]

d1、d2、d3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外径

[0038]

z1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一区域

[0039]

z2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二区域

[0040]

z3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三区域

[0041]

z4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四区域

[0042]

z5、z5

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第五区域

具体实施方式

[0043]

为使熟悉本发明所属技术领域的一般技术者能更进一步了解本发明,下文特列举本发明的数个优选实施例,并配合所附的附图,详细说明本发明的构成内容及所欲达成的功效。

[0044]

请参照图1至图4,所绘示者为本发明第一优选实施例中研磨装置的示意图。在本实施例中,该研磨装置例如作为一化学机械研磨(cmp)制作工艺、一电化学机械研磨(electrochemical mechanical polishing,ecmp)制作工艺或其他合适制作工艺等的研磨机台,但不以此为限。首先,请参考图1及图2所示,提供一研磨装置100,其可包括一转动平台(platen)110、一研磨垫(polish pad)120贴附于转动平台110的一表面上并可与转动平台110同步旋转、以及一研磨头(polish head)130用以固定待研磨的一工件,例如是如图1所示的一晶片(wafer)200。其中,研磨头130还进一步包括直接接触晶片200的一薄膜(membrane)131、支撑薄膜131的一支撑座(membrane support)133、夹设于薄膜131与支撑座133之间的支撑垫135、以及一保持环(retaining ring)137,如图2所示。

[0045]

保持环137于一上视图(未绘示)来看呈现一圆环状,其环设于薄膜131、支撑垫135与支撑座133的外围。在一实施例中,保持环137例如包括塑胶、铁氟龙等无尘材质,但不以此为限。并且,相对于研磨头130的其他元件(如薄膜131、支撑垫135等)的尺寸(例如是其外径d1)来说,保持环137在一水平方向上具有较小的一厚度t,如3至5厘米左右,而使得研磨头130整体的尺寸(即是指其外径d2)可约为25至35厘米左右,例如是约等于晶片200的外径,如图2所示。换言之,保持环137本身的外径(即d1)可视为约等于晶片200的外径(即d2),或是研磨头130整体的外径d2。

[0046]

具体来说,在进行一研磨制作工艺(如化学机械研磨制作工艺等)时,晶片200置放于转动平台110上,介于研磨头130与研磨垫120之间。晶片200具有相对的两表面201、203,其中,直接接触研磨垫120的表面即为晶片200的研磨面,例如是图2所示的下表面203,而另一表面(如图2所示的上表面201)则直接接触研磨头130的薄膜131并同时被保持环137环绕。此时,研磨头130会对晶片200施加压力并带动晶片200以一固定转轴转动(如图1箭头所示),使得晶片200的该研磨面(即下表面203)与研磨垫120之间产生机械研磨的作用。另一方面,研磨装置100的一研磨浆料供应器(未绘示)可在该研磨制作工艺时同步供应一研磨浆料(未绘示)至研磨垫120上,通过该研磨浆料与该研磨面(即下表面203)上的材料层(未绘示)发生化学反应产生化学研磨的作用,由此对晶片200的该研磨面(即下表面203)达到化学机械研磨的效果。

[0047]

需注意的是,研磨头130的支撑垫135上进一步包括多个孔洞135a,在进行该研磨制作工艺时,可通过孔洞135a将气体注入研磨头130内,此时由弹性材质构成的薄膜131会受到该气体的压力推挤而向下延伸,进而对位于其下的晶片200施加压力。在某些情况下,例如为达到稳定固定晶片200等特定目的,研磨头130对于晶片200上的不同区域所需施加的压力大小不同。举例来说,如图3所示,研磨头130自其中心向外侧缘可依序区分为第一区域z1、第二区域z2、第三区域z3、第四区域z4与第五区域z5等,其中,第一区域z1对位于晶片200的中心205,第五区域z5对位于晶片200外侧的一侧缘207,而第三区域z3则对位于晶片200的中心205与侧缘207之间的区域。而在进行该研磨制作工艺时,研磨头130的第五区域z5所施加的压力较佳大于第三区域z3所施加的压力,而第三区域z3所施加的压力较佳大于第一区域z1所施加的压力,如此,可有效率地固定晶片200并避免滑片。

[0048]

然而,对于该研磨制作工艺而言,研磨头130能否对晶片200施加均衡的压力为决定晶片200上该材料层均匀度的重要关键,而该材料层的均匀度又攸关后续制作工艺的良率与所欲制作元件的可靠度。因此,当研磨头130的第五区域z5所施加的压力大于其他区域z1、z2、z3、z4的施加压力时,有可能会使第五区域z5所对应的晶片200部位(如侧缘207附近)被过度研磨,而形成高度落差的一缺口(gap),例如是如图3所示位于晶片200的该研磨面(即下表面203)侧缘207的缺口209。在一实施例中,若过度研磨的情况过于严重,缺口209的高度h损失可达到约50埃(angstroms)至100埃左右,大体上为晶片200整体高度h的0.1%至5%。因而可能导致晶片200的该材料层的均匀度不佳,进而影响制作工艺的良率与元件的可靠度。另外,在本实施例中,虽是使缺口209的形成位置位于晶片200右侧为样态进行说明,但并不以此为限。在其他实施例中,由研磨头130的第五区域z5的过度研磨所造成的缺口可普遍的形成在整体晶片200的侧缘207附近,例如是如图4虚框所示区域等。其中,形成在如图4所示的晶片200右侧的缺口209r,其例如是具有向右下方倾斜的一切角(如图3所

示);而形成在晶片200左侧的缺口209l,则例如是具有向左下方倾斜的一切角(未绘示),但并不以此为限。

[0049]

由此,本领域者应可轻易了解,本发明的研磨装置并不限于前述而可能有其它态样,以满足实际产品需求。下文将进一步针对本发明研磨装置的其他实施例或变化型进行说明。且为简化说明,以下说明主要针对各实施例不同之处进行详述,而不再对相同之处作重复赘述。此外,本发明的各实施例中相同的元件以相同的标号进行标示,以利于各实施例间互相对照。

[0050]

请参照图5至图7所示,其绘示本发明第二优选实施例中的研磨装置300的示意图。如图5及图6所示,本实施例的研磨装置300同样包括转动平台310、研磨垫320与研磨头330等元件,且研磨头330同样包括薄膜331、支撑座333、支撑垫335(其上设置有孔洞335a)与保持环337等,前述元件大体上与前述第一优选实施例相同,于此不在赘述。本实施例的研磨装置300与前述第一优选实施例主要差异在于,还设置有一盖层(cover)339,环绕研磨头330而设置并位于保持环337外侧。

[0051]

详细来说,盖层339于一上视图(未绘示)来看同样呈现一圆环状,其环设于保持环337、薄膜331、支撑垫335与支撑座333等元件的外围,如图5、图6所示。也就是说,盖层339可直接接触支撑座333与保持环337。在一实施例中,盖层339例如是包括与晶片200的研磨面(即图6所示的下表面203)上的材料层(未绘示)具相同蚀刻选择比的材质。举例来说,晶片200的该研磨面上若包括一介电层(未绘示),其材质选择例如为氧化硅、氮化硅或碳氮化硅等介电材料,则盖层339较佳是包括前述的介电材料(如氧化硅、氮化硅或碳氮化硅等),或者是其他与前述介电材料的蚀刻速率相同的材质等;而晶片200的该研磨面上若包括一金属层(未绘示),其材质选择例如为铜、铝、钛、氮化钛、钨等金属材料,则盖层339较佳是也包括前述的金属材料(如铜、铝、钛、氮化钛、钨等),或是其他与前述金属材料的蚀刻速率相同的材质等,但不以此为限。

[0052]

另一方面,相对于研磨头330的其他元件(如薄膜331、支撑垫335等)的尺寸(如外径d1)来说,盖层339在水平方向上具有较大的一厚度t,如8至15厘米左右,且厚度t明显大于保持环337的厚度,而使得研磨头330加上盖层339的整体尺寸(例如是其外径d3)可约为40至45厘米左右,例如是约大于晶片200的外径(约等于研磨头330的外径d1),如图6所示。换言之,盖层339的外径(即d3)约可为下方晶片200的外径(即d1)的二分之三倍至三分之四倍等,但不以此为限。在此情况下,当进行一研磨制作工艺(如化学机械研磨制作工艺等)时,盖层339可直接接触研磨垫320,与晶片200的该研磨面(即下表面203)同步进行研磨。需注意的是,在本实施例中,通过盖层339的设置,研磨头330的第五区域z5’的范围进而扩增而可完全地覆盖下方的晶片200及其侧缘207,如图7所示。如此,在进行该研磨制作工艺时,部分的盖层339即可对位于晶片200的侧缘207,并在相同的蚀刻速率下与晶片200的该材料层同步地进行机械研磨作用。

[0053]

由此,研磨头330的第五区域z5’所施加的压力即可与其他区域z1、z2、z3、z4相同,而使研磨头330可整体性地对晶片200施压均衡。换言之,研磨头330的各个区域z1、z2、z3、z4、z5’可选择施加一相同的压力至晶片200,如此,可避免再于晶片200的侧缘207形成高度落差的缺口,而提升该材料层的均匀度。

[0054]

此外,另需注意的是,本实施例的盖层339在设置上虽是选择使其顶面与研磨头

330的顶面(即支撑座333的顶面)齐平,如图6所示,但其实际设置态样并不以此为限。在一实施例中,也可选择使该盖层的顶面突出于研磨头330的顶面(即支撑座333的顶面),例如是如图8所示,使盖层349的顶部额外延伸一突出部349a,突设于研磨头330的顶面并进一步覆盖研磨头330一部分的该顶面。如此,盖层349可更为稳固地环设于研磨头330外围。另一方面,另一实施例中,也可选择使盖层359的底面不与保持环337的底面齐平,而是额外延伸一突出部359a并伸入保持环337的下方,如图9所示。在此情况下,保持环337可选择不直接接触下方的研磨垫320,仅盖层359可在该研磨制作工艺时与晶片200同时接触下方的研磨垫320,而同步进行机械研磨作用。如此,可进一步避免在晶片200上形成高度落差的缺口,而提升该材料层的均匀度。此外,在其他实施例中,也可选择直接省略保持环337的设置,而以盖层339取代保持环337的功能等。

[0055]

整体来说,本实施例研磨装置300即通过额外设置的盖层339,改善晶片200的该材料层于该研磨制作工艺后的均匀度。盖层339可选择包括与该材料层具相同蚀刻选择比的材质,以及较大的厚度t(约为8至15厘米),故可在直接接触研磨垫320的前提下与晶片200同步进行研磨。使得研磨头330可整体性地对晶片200施压均衡,改善晶片200上的材料层的均匀度,进而提升晶片200于后续制作工艺的良率与元件的可靠度等。

[0056]

以上所述仅为本发明的优选实施例,凡依本发明权利要求所做的均等变化与修饰,都应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1