一种生产大宽幅超薄金属锂带的装置及其方法与流程

[0001]

本发明涉及锂金属技术领域,具体涉及一种生产大宽幅超薄金属锂带的装置及其方法。

背景技术:

[0002]

随着新能源汽车和航空无人机的快速发展,一种高能量密度材料随之应运而生

--

金属锂,但目前金属锂作为负极材料与正极材料相匹配时,锂含量较高不能有效提高锂电池的能量密度,要提高锂电池能量密度,所以超薄锂负极已然成为趋势。

[0003]

目前批量生产的锂带宽幅较小,工艺过程较为复杂且厚度较厚基本都在50um以上,且表面厚度均匀性较差。天津中能已将锂带的有效厚度做到10-20um,但是在锂带生产过程中需要加入表面润滑剂进行辅助,这样得到的金属锂带表面附有一层薄膜,润滑剂价格昂贵且影响金属锂的性能,故不能达到超薄金属锂的工业要求和使用性能。现有技术中还有一些工艺是利用将锂锭熔融后通过延流法或浸镀法或蒸镀法之后再进行辊压得到超薄锂带,类似方法在操作过程中控制复杂且对操作要求较高最后的辊压工艺基本和传统金属锂带的生产无差别创新型性较差。另有工艺是将锂熔融后通过氩气或挤压装置将熔融锂挤压喷涂到基材通过控制挤压速度和基材移动速度来得到超薄金属锂带,这种方法对挤压速度和基材移动速度向匹配的调试要求较高,调试困难且成本较高;另外有利用将金属锂制成粉末进行喷涂,由于锂的活动性较强,其粉末状态很容易反应而发生爆炸,危险性较高,因此工业化生产可能性较低。

技术实现要素:

[0004]

为了克服现有技术的不足,本发明的目的在于提供一种生产大宽幅超薄金属锂带的装置及其方法,该装置结构简单、设计合理,易于调试,能够实现自动化生产金属锂带,大大提高了工作效率和产品质量,有效解决了现有技术中超薄金属锂带制备难度大、成本高及质量差的问题。

[0005]

为解决上述问题,本发明所采用的技术方案如下:

[0006]

一种生产大宽幅超薄金属锂带的装置,其包括机架、锂料送料装置、锂料熔融刮涂装置、基材放卷辊和复合带收卷辊;所述锂料熔融刮涂装置包括锂料盒和刮涂下辊,所述刮涂下辊设置在所述机架上,所述锂料盒设置在所述刮涂下辊的上方,所述锂料盒与刮涂下辊之间形成有供基材穿过的工作间隙,所述锂料盒的底部开设有供熔融锂液流出的出料缝隙;所述基材放卷辊和复合带收卷辊分别设置在所述锂料熔融刮涂装置的两侧,所述基材放卷辊上的基材穿过所述工作间隙后缠绕于所述复合带收卷辊上;所述锂料送料装置设置在所述复合带收卷辊和锂料盒的上方,用于向所述锂料盒供料。

[0007]

作为本发明优选的实施方式,所述锂料送料装置包括送料驱动电机、齿形送料辊、送料从动辊以及锂料放卷辊;所述锂料盒的上方开设有进料口,所述齿形送料辊设置在所述进料口的一侧上,所述送料从动辊设置在所述进料口的另一侧上,所述齿形送料辊与送

料从动辊之间形成有供锂料穿过的送料间隙;所述送料驱动电机设置在机架上并与所述齿形送料辊传动连接;所述锂料放卷辊设置在所述复合收卷辊的上方,所述锂料放卷辊上的锂料穿过所述送料间隙并在齿形送料辊的驱动下移动至所述锂料盒中。

[0008]

作为本发明优选的实施方式,所述锂料盒内设置有加热装置。

[0009]

作为本发明优选的实施方式,本发明还包括间隙调节装置,所述间隙调节装置包括上楔铁、下楔铁、调节螺栓和定位螺栓;所述上楔铁和下楔铁分别设置在所述机架上,且所述下楔铁位于所述上楔铁的下方并与所述上楔铁相抵接,所述上楔铁与所述刮涂下辊的中心轴相抵接;所述调节螺栓穿过所述机架与所述下楔铁连接,所述定位螺栓穿过所述机架与所述刮涂下辊的中心轴连接。

[0010]

作为本发明优选的实施方式,所述机架上设置有用于检测所述工作间隙宽度的千分表。

[0011]

作为本发明优选的实施方式,本发明还包括有气氛保护装置,所述气氛保护装置设置在所述锂料放卷辊和所述复合带收卷辊之间,所述气氛保护装置的出风口朝向所述工作间隙并位于基材的上方。

[0012]

作为本发明优选的实施方式,所述锂料盒的周向面由一个弧面和位于弧面的弧形开口处的平面构成;所述刮涂下辊靠近所述工作间隙的周向面为平面。

[0013]

作为本发明优选的实施方式,所述出料缝隙设置在所述锂料盒靠近所述基材放卷辊的一侧上。

[0014]

作为本发明优选的实施方式,本发明还包括放卷驱动电机和收卷驱动电机,所述放卷驱动电机与所述基材放卷辊的中心轴传动连接,所述收卷驱动电机与所述复合带收卷辊的中心轴传动连接。

[0015]

本发明还提供了一种生产大宽幅超薄金属锂带的方法,其是使用如上所述的装置进行生产,具体包括以下步骤:

[0016]

a.根据基材厚度和刮涂厚度调节工作间隙的宽度,将基材放卷辊上的基材穿过工作间隙后缠绕在复合带收卷辊上,并使基材张紧;将锂料放卷辊上的锂料穿过齿形送料辊与送料从动辊之间并伸入锂料盒的进料口中;

[0017]

b.启动加热装置将锂料盒预热至190~400℃,启动送料驱动电机,带动齿形送料辊使锂带送料至锂料盒中并形成熔融状态的金属锂液,随着锂料的不断进入和挤压,熔融的锂液从锂料盒底部的出料缝隙不断流延到基材上;

[0018]

c.启动基材放卷辊和复合带收卷辊,使基材张紧并往复合带收卷辊方向移动,在移动过程中基材上的锂液被锂料盒底部刮平并均匀地附着在基材表面,经气氛保护装置风冷后收卷,得到单面覆锂的超薄金属锂带。

[0019]

相比现有技术,本发明的有益效果在于:

[0020]

本发明的装置和方法通过将熔融金属锂液涂布在基材上,通过调节加热装置的加热温度、基材的走带速度以及工作间隙的宽度即可实现液态锂的涂布厚度、尺寸的精确控制,涂布效果好,有效提高厚度的均一性;装置结构简单、设计合理,易于调试,能够实现自动化生产厚度为5-100um的超薄金属锂带;与现有技术中的挤压法相比,无需大压力设备对锂锭进行挤压,在生产过程中对设备的硬性功能要求较小,从而使得生产的锂带宽幅不受限制;与现有技术中的浸镀法相比,无需提前熔融大量金属锂液,避免基材因浸没到锂液中

使大量锂液聚集而引起起火现象,安全性高,另外无需将基材浸渍在锂液中,有效减少了高温对基材的影响,降低了生产成本,大大提高了工作效率和产品质量,有效解决了现有技术中超薄金属锂带制备难度大、成本高及质量差的问题。

附图说明

[0021]

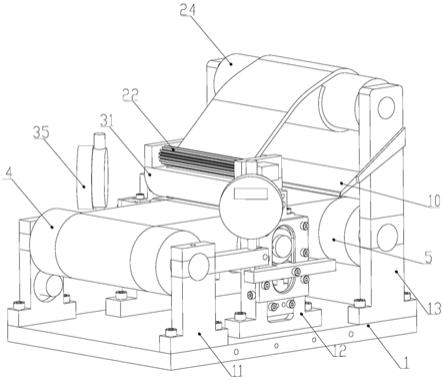

图1为本发明所述的装置的立体结构图;

[0022]

图2为本发明所述的锂料熔融刮涂装置的结构示意图;

[0023]

图3为本发明所述的锂料盒与刮涂下辊的截面示意图;

[0024]

附图标号说明:1、机架;11、第一支架;12、第二支架;13、第三支架;2、锂料送料装置;21、送料驱动电机;22、齿形送料辊;23、送料从动辊;24、锂料放卷辊;3、锂料熔融刮涂装置;31、锂料盒;32、刮涂下辊;33、出料缝隙;34、进料口;35、千分表;4、基材放卷辊;5、复合带收卷辊;6、上楔铁;7、下楔铁;8、调节螺栓;9、定位螺栓;10、气氛保护装置。

具体实施方式

[0025]

下面结合附图和具体实施方式对本发明作进一步详细说明。

[0026]

参照图1,本发明所述的生产大宽幅超薄金属锂带的装置,其包括机架1、锂料送料装置2、锂料熔融刮涂装置3、基材放卷辊4和复合带收卷辊5。其中,机架1用于安装其他部件;锂料送料装置2用于向锂料熔融刮涂装置3供料;锂料熔融刮涂装置3用于将金属锂料熔融并对基材上的金属锂液进行刮平;基材放卷辊4用于提供基材,复合带收卷辊5用于对复合带进行收卷并与基材放卷辊4对基材起到张紧作用。其中,上述基材为与金属锂具有一定亲和性且不与金属锂反应的耐氧化、可重复利用的箔材。

[0027]

具体地,机架1包括依次由左往右设置的第一支架11、第二支架12和第三支架13。参照图2,锂料熔融刮涂装置3包括用于对锂料进行加热熔融的锂料盒31和对基材起到支撑作用的刮涂下辊32,锂料盒31和刮涂下辊32水平设置在机架1的第二支架12上,且锂料盒31位于刮涂下辊32的正上方,优选地,锂料盒31的中轴线与刮涂下辊32的中轴线平行设置并处于同一竖直平面上。锂料盒31与刮涂下辊32之间形成有供基材穿过的工作间隙,锂料盒31的底部开设有供熔融锂液流出的出料缝隙33,该出料缝隙33设置在锂料盒31靠近基材放卷辊4的一侧上;基材放卷辊4和复合带收卷辊5分别设置在位于锂料熔融刮涂装置3两侧的第一支架11和第三支架13上,第一支架11和第三支架13上还设置有放卷驱动电机和收卷驱动电机(图均未示),放卷驱动电机与基材放卷辊4的中心轴传动连接,收卷驱动电机与复合带收卷辊5的中心轴传动连接,基材放卷辊4上的基材穿过工作间隙后缠绕于复合带收卷辊5上。锂料送料装置2设置在复合带收卷辊5和锂料盒31的上方,用于向锂料盒31供料。由上述方案可见,本发明通过锂料送料装置2将锂料送料至锂料盒31中进行加热熔融,使熔融状态的金属锂液在锂料的不断熔融挤压下直接流延在基材上,基材在基材放卷辊4和复合带收卷辊5的作用下移动,使得锂液在基材移动过程中被锂料盒31的下部均匀地刮涂在基材上,冷却后由复合带收卷辊5收卷制得超薄金属锂带。本发明通过巧妙合理的设计使得锂料盒31不仅能够实现对锂料的熔融,而且还能起到对基材表面熔融的金属锂液进行均匀涂刮的作用;同时,本发明的装置可通过调整该工作间隙的宽度进而实现涂布厚度的调整,有利于提高涂布厚度的均匀一致性。当然,本发明不仅可以通过锂料盒31将熔融状态的金属锂

液直接均匀涂布在基材上并通过锂料盒31底部对涂布在基材上的锂液进行预期厚度的刮平,也可以通过在锂料盒31的底部或后侧设置刮刀或刮辊进行刮平。

[0028]

更具体地,锂料送料装置2包括送料驱动电机21、齿形送料辊22、送料从动辊23以及锂料放卷辊24。锂料盒31的上方开设有进料口34,齿形送料辊22可转动地设置在该进料口34的一侧上,送料从动辊23可转动地设置在进料口34的另一侧上,齿形送料辊22与送料从动辊23之间具有可供锂料穿过的送料间隙;齿形送料辊22上的齿与送料从动辊23相抵接。送料驱动电机21设置在机架1的第二支架12上并与齿形送料辊22传动连接;锂料放卷辊24设置在机架1的第三支架13上并位于复合收卷辊的上方,锂料放卷辊24上的锂料穿过送料间隙并在齿形送料辊22的驱动下移动至锂料盒31中。锂料盒31内设置有加热装置(图未示),优选地该加热装置为电加热棒。在运行时,送料驱动电机21启动,带动齿形送料辊22顺时针转动,转动时齿形送料辊22上的齿带动锂料向锂料盒31的进料口34方向运动,使得锂带不断被送入到锂料盒31中进行加热熔融,从而在锂液不断的挤压下保证熔融状态的金属锂液可以顺利从锂料盒31的出料缝隙33流延到基材上。

[0029]

进一步地,本发明还包括间隙调节装置,间隙调节装置包括上楔铁6、下楔铁7、调节螺栓8和定位螺栓9;上楔铁6和下楔铁7分别设置在机架1上,且下楔铁7位于上楔铁6的下方并与上楔铁6相抵接,上楔铁6与刮涂下辊32的中心轴相抵接;调节螺栓8穿过机架1与下楔铁7连接,定位螺栓9穿过机架1与刮涂下辊32的中心轴连接。通过拧松调节螺栓8和定位螺栓9,使下楔铁7沿顺时针方向或逆时针方向转动,对上楔铁6进行顶高或降低,实现刮涂下辊32在高度方向上的调节,由此实现工作间隙宽度的调节。优选地,机架1的第二支架12上设置有两个用于检测锂料盒31与刮涂下辊32之间的工作间隙宽度的千分表35,有利于精确调节工作间隙的宽度,即有效保证刮涂厚度。

[0030]

进一步地,本发明还包括有气氛保护装置10,气氛保护装置10设置在机架1的第三支架13上并位于锂料放卷辊24和复合带收卷辊5之间,气氛保护装置10的出风口朝向工作间隙并位于基材的上方,气氛保护装置10的管路设置在第三支架13内,通过气氛保护装置10能够对复合带上的锂液起到风冷作用。优选地,气氛保护装置10的保护气体包含ar、f2、n2、co、co2、o2、he中的一种或多种。

[0031]

具体地,如图3所示,锂料盒31采用铜制作而成,锂料盒31的表面度有不锈钢,从而保证对金属锂液的稳定性和热场分布的均匀性。锂料盒31的周向面由一个弧面和位于弧面的弧形开口处的平面构成;锂料盒31的径向截面优选呈半圆形或优弧弓形;刮涂下辊32靠近工作间隙的周向面为平面。安装时,锂料盒31的平面朝上,以便于齿形送料辊22和送料从动辊23的安装,锂料盒31的弧面朝下且与刮涂下辊32的平面相切,使刮涂下辊32的上部和锂料盒31的下部在径向上的距离由大变小,进而保证熔融锂液在锂料盒31的底部保持足够的热量而维持锂金属的熔融状态。

[0032]

上述装置的使用过程如下:首先将基材放卷辊4上的基材穿过锂料熔融刮涂装置3的工作间隙并张紧缠绕于复合带收卷辊5上,然后通过定位螺栓9和调节螺栓8调整锂料熔融刮涂装置3两侧的上楔铁6和下楔铁7,使工作间隙的宽度(即刮涂下辊32与锂料盒31之间的距离)为预期超薄金属锂带的厚度,之后通过加热装置将锂料盒31加热到预定温度,保证锂料能够融化并具有一定的流动性,将锂料放卷辊24上的锂料伸入送料间隙中,然后启动送料驱动电机21使齿形送料辊22和送料从动辊23配合不断将锂料送到锂料盒31中进行熔

化,锂料在锂料盒31中不断融化,并随着不断的送料使得锂料盒31的锂液在重力挤压下,使熔融状态的金属锂液不断从锂料盒31底部的出料缝隙33流延至基材上,在收卷驱动电机的作用下复合带收卷辊5开始收卷,使得基材在通过工作间隙的过程中基材上熔融的金属锂液被锂料盒31的底部不断刮平且均匀地附着到基材表面,最后通过气氛保护装置10冷却后即可得到表面均匀的超薄金属锂带。

[0033]

本发明还提供了一种生产大宽幅超薄金属锂带的方法,其是使用如上所述的装置进行生产,具体包括以下步骤:

[0034]

a.根据基材厚度和刮涂厚度调节工作间隙的宽度,将基材放卷辊4上的基材穿过工作间隙后缠绕在复合带收卷辊5上,并使基材张紧;调整锂料熔融刮涂装置3两侧中的调节螺栓8和定位螺栓9,使上楔铁6和下楔铁7发生相对运动从而使刮涂下辊32向上移动,直到刮涂下辊32和锂料盒31将基材夹紧,即工作间隙的宽度等于基材厚度,将两侧的千分表35归零,通过调整调节螺栓8和定位螺栓9,观察千分表35的示数,使工作间隙的宽度等于基材厚度与涂布厚度之和;将锂料放卷辊24上的锂料穿过齿形送料辊22与送料从动辊23之间并伸入锂料盒31的进料口34中;

[0035]

b.在湿度为-70~-30露点的环境下,启动加热装置将锂料盒31加热至190~400℃,启动送料驱动电机21,以驱动齿形送料辊22,使锂带送料至锂料盒31中并形成熔融状态的金属锂液,随着锂料的不断进入和挤压,熔融的锂液从锂料盒31底部的出料缝隙33不断流延到基材上;

[0036]

c.启动基材放卷辊4和复合带收卷辊5,使基材张紧并往复合带收卷辊5方向移动,在移动过程中基材上的锂液被锂料盒31底部刮平并均匀地附着在基材表面,经气氛保护装置10风冷后收卷,得到厚度为5um-100um、单面覆锂的超薄金属锂带。

[0037]

综上所述,本发明的装置和方法通过将熔融金属锂液涂布在基材上,通过调节加热装置的加热温度、基材的走带速度以及工作间隙的宽度即可实现液态锂的涂布厚度、尺寸的精确控制,涂布效果好,有效提高厚度的均一性;装置结构简单、设计合理,易于调试,能够实现自动化生产金属锂带,降低了生产成本,大大提高了工作效率和产品质量,有效解决了现有技术中超薄金属锂带制备难度大、成本高及质量差的问题。

[0038]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1