一种适合等离子喷涂的纳米结构Yb2Si2O7球形喂料的制备方法

一种适合等离子喷涂的纳米结构yb2si2o7球形喂料的制备方法

技术领域

1.本发明属于环境障涂层的技术领域;具体涉及一种适合等离子喷涂的纳米结构yb2si2o7球形喂料的制备方法。

背景技术:

2.环境障涂层在高温合金基体的使用中就已经提出了,但是对于高温合金做基体,最首要的问题是提高其工作上限温度,所以一直以来的热点是热障涂层(tbc),且在热障涂层的研究中就发现了cmas腐蚀的问题,所以有工作者就致力于此方面研究。而随着新一代发动机设计的出现,随着陶瓷复合材料基体在发动机中的应用,热障将不是首要解决的问题,反而由于陶瓷的水氧腐蚀和cmas腐蚀问题,环境障的解决更为重要。

3.目前普遍看好的第三代ebc研发以满足更极端服役环境(>1300℃)、长时(>500小时)应用为目标,稀土硅酸盐尤其是yb2si2o7或yb2sio5是最受关注的首选材料。

技术实现要素:

4.纳米级yb2o3粉末和sio2原始粉末的粉体颗粒直径都是几十纳米,但是球形度差、团聚比较严重。因此这种粉末是不能直接用作喷涂喂料,只能作为原材料进一步造粒。

5.将yb2o3与sio2混合后,在刚开始sio2少量或温度较低、时间较短时,先反应生成:

6.yb2o3+sio2═

yb2sio57.随着温度的升高和保温时间延长,在sio2过量时,yb2sio5会被消耗掉,发生反应:

8.yb2o3+yb2sio5═

yb2si2o79.本发明提供了一种适合等离子喷涂的纳米结构yb2si2o7球形喂料的制备方法,解决了现有纳米级yb2o3粉末和sio2原始粉末的粉体颗粒直径都是几十纳米,且球形度差、团聚比较严重,不能直接用作喷涂喂料的技术问题,经过喷雾造粒、固相烧结和等离子处理过程来制得纳米yb2si2o7喂料,喂料的球形度和表面光滑度都大大增加,流动性好,所述制备方法是通过下述步骤实现的:

10.步骤一、将纳米yb2o3粉体和纳米sio2粉体按摩尔比为1:2.4(即质量比2.74:1)混合后放入球磨机中,加入氧化锆磨球和去离子水,球磨混匀,再加入大分子粘结剂,球磨制成浆料;

11.步骤二、然后经过喷雾造粒形成了纳米团聚体粉体;

12.步骤三、再在空气中固相烧结,敲碎后研磨;

13.步骤四、然后采用大气等离子喷涂喷到去离子水中,静置,去除上层液体,烘干,过筛,得到纳米球形喂料。

14.本发明制备的yb2si2o7喂料为纳米晶,但晶粒尺寸仍然较大,流动性好,表面较光滑,比较理想的的球形喂料。

15.本发明使用yb2si2o7涂层的抗cmas腐蚀性能比莫来石涂层强,大大减缓了基体的

cmas腐蚀程度。

附图说明

16.图1是等离子处理后yb2si2o7粉体的xrd;

17.图2是等离子处理后yb2si2o7粉体的sem形貌,a)整体形貌;b)表面形貌;c)截面形貌;

18.图3是等离子处理后yb2si2o7粉体的tem形貌;

19.图4是sic/si/yb2si2o7涂层体系的截面在sem下的形貌,a)面层局部放大;b)si与yb2si2o7层界面;c)涂层整体形貌;d)si层与基体界面;

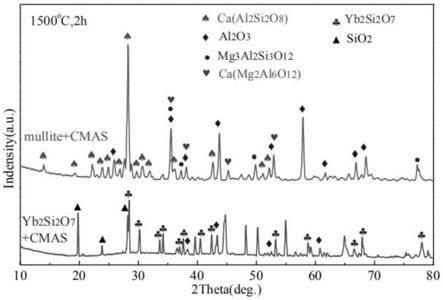

20.图5是莫来石及yb2si2o7与cmas粉混合并热处理后的xrd。

具体实施方式

21.实施例1、本实施方式中适合等离子喷涂的纳米结构yb2si2o7球形喂料的制备方法是通过下述步骤实现的:

22.步骤一、将纳米yb2o3粉体和纳米sio2粉体按摩尔比为1:2.4(即质量比2.74:1)混合后放入球磨机中,加入氧化锆磨球和去离子水,球磨混匀,再加入聚乙烯醇(pva),球磨制成浆料;其中,氧化锆磨球直径为10mm,氧化锆磨球质量是yb2o3粉体和sio2粉体总质量的3倍,去离子水用量是yb2o3粉体和sio2粉体总质量的2.5倍,pva用量是yb2o3粉体和sio2粉体总质量的0.3%。

23.步骤二、然后经过喷雾造粒形成了纳米团聚体粉体;其中,喷雾造粒的工艺参数:进风温度为250℃,出风温度为130℃,蠕动泵速度为45/3r/min~55/3r/min。

24.步骤三、然后固相烧结:在空气中以10℃/min速率升温至1500℃,保温4h;烧结完毕后破碎后研磨;

25.步骤四、然后采用大气等离子喷涂喷到去离子水中,静置至粉体全部沉淀,去除上层液体,烘干,用150目的筛子过筛,得到纳米球形喂料;

26.其中,步骤四中等离子喷涂工艺参数:电流为550a,电压为55v,主气流量为65scfh,送粉速率为100g/min,喷涂速度为30mm/s。

27.本实施例中从喷雾造粒之后的yb2o3+2.4sio2团聚体一直到等离子处理后的yb2si2o7球形喂料,粉体内部都没有明显的孔隙和空心现象;而振实密度的增加表明,固相烧结和等离子处理都大大增加了粉体的致密度。

28.纳米原粉的团聚体保持原材料的纳米颗粒,经固相烧结后粉体晶粒长大,晶粒尺寸超过100nm;等离子处理后晶粒又有所减小。相比于原材料(yb2o3平均晶粒尺寸29nm,sio2为非晶),等离子处理后yb2si2o7粉体的晶粒是明显更大的,但仍然保持纳米晶(平均晶粒尺寸为89.7nm)。

29.等离子处理后yb2si2o7粉体的xrd图谱如图1所示。由图1分析可知,等离子处理后的粉体物相仍然保持为yb2si2o7,同样检测不到其他物相,则其纯度至少为95%以上。利用谢乐公式计算晶粒尺寸得粉体的平均晶粒尺寸为89.7nm,烧结后粉体晶粒尺寸大于100nm,所以相比于等离子处理减小了粉体的晶粒尺寸。

30.利用sem观察粉体形貌,如图2所示。由图2a)可以看出等离子处理后,粉体的球形

度很好。相对来说,小颗粒的球形度更高,大颗粒的球形度差些。这是因为在熔融深度一样的情况下,肯定小颗粒熔化得更充分,基本相当于液滴,与去离子水降温凝固后球形度更好;而大颗粒只有表面熔化,所以会保持它原来的大体形状。但不管是大颗粒还是小颗粒,粉体表面都十分光滑。粉体粒径10~50μm居多。将其中一个粉体表面放大如图2b)所示,可以看出表面十分光滑,看不到喷雾造粒后那种纳米级小颗粒,也看不到烧结后的一个个小块。将等离子处理后的粉体镶在环氧树脂中等离子处理后yb2si2o7粉体的xrd图谱经过打磨抛光后形貌如图2c)所示,从图中可以看出颗粒内部致密,无明显孔隙,外形也是规则的圆形,进一步说明粉体的球形度非常高。

31.yb2si2o7喂料的透射观察的形貌如图3所示。图3中可以清晰看到粉体的晶粒直径为几十纳米,由此也可以证明粉体的晶粒尺寸保持纳米级别。

32.本实施中喷雾造粒后的团聚体球形度好,但粉体表面粗糙,流动性差;烧结后粉体粘连变形,球形度下降,但粉体表面变得较为光滑,流动性较好;等离子处理后粉体的球形度和表面光滑度都大大增加,流动性很好。烧结后和等离子处理后粉体都可直接用作等离子喷涂的喂料,但等离子处理的粉体更为优良。本实施例中采用等离子喷涂工艺在sic基体上沉积了si粘结层和莫来石/yb2si2o7面层,并利用扫描电镜观察了涂层的组织结构,利用xrd分析了涂层物相和晶粒尺寸。并进行了涂层的对偶拉伸试验和cmas腐蚀试验。结果表明:

33.莫来石涂层和yb2si2o7涂层微观上都是致密的网状结构包覆着纳米级小颗粒团聚体,这种结构的优点在于网状结构提供涂层的基本性能,而纳米级小颗粒团聚体可以缓解不匹配应力,有效提高涂层的内聚力和涂层间的界面结合力;

34.喷涂过程中,晶粒发生细化,甚至有非晶产生;

35.由于两种涂层的si粘结层和sic基体的界面结合状态差,所以拉伸试验中涂层断裂均发生在该界面处,表现为涂层整体从基体上剥落,结合强度较低;

36.莫来石与cmas在高温下很容易发生反应,而yb2si2o7与cmas比较稳定,因此yb2si2o7涂层的抗cmas腐蚀性能比莫来石涂层强,但无论哪种涂层都大大减缓了基体的cmas腐蚀程度。

37.将采用大气等离子喷涂工艺在sic陶瓷材料基体上制备si粘结层+莫来石面层和si粘结层/纳米yb2si2o7面层的环境障涂层体系,采用在涂层表面涂覆cmas层然后加热的方法进行涂层的cmas腐蚀试验,并利用sem观察腐蚀后涂层的截面判断腐蚀程度。

38.以sic为基体的si/yb2si2o7涂层体系的sem观察结果如图4所示。由图4c)可以看出粘结层和面层的的厚度均在100μm多,符合涂层设计中的120μm(80~140μm)。这说明粉体流动性良好,所以送粉率、喷涂速度等按设定参数进行;而如果粉体流动性不好,就会出现出粉不均匀甚至不出粉的情况,那涂层的厚度就难以达到设定要求yb2si2o7面层与si粘结层的界面(其放大图如图4b)所示)紧密接触,说明该界面结合状态良好。而si粘结层与sic基体之间的界面(其放大图如图4d)所示)则是很明显的多孔隙带,并且界面处有裂纹萌生,界面处的裂纹易沿着界面横向扩展最终导致涂层失效,该裂纹可能是喷涂后由于热应力产生,也有可能是在后续的机械加工和磨抛过程中产生的,但无论哪种情况,都说明该界面结合状态差。因此,si粘结层与sic基体之间的界面容易开裂失效。图4a)所示为yb2si2o7面层截面的局部形貌,图中可以看到粉体熔化后堆叠的边界。喷涂后,部分粉体融化搭成了面层

的组织结构构架,起到隔绝涂层内部与外界环境的作用;构架当中包覆着一些未熔化的粉体颗粒,未融化区域内部存在一些微裂纹,但这些微裂纹会终止在未融区域内部,所以它们的存在并不会直接导致涂层失效,相反其能缓解涂层体系在热膨胀冷缩和受力时的应变,延缓涂层失效。

39.莫来石及yb2si2o7与cmas粉混合并热处理后的xrd图谱如图5所示。从图中可以看出,莫来石与cmas粉混合热处理后基本上不存在莫来石了,而yb2si2o7与cmas粉混合热处理后还存在大量yb2si2o7,说明yb2si2o7本身的耐cmas腐蚀性能要比莫来石强,而材料本身的耐cmas腐蚀性能也是涂层体系抗cmas腐蚀性能的保证之一,由此可知yb2si2o7涂层的抗cmas腐蚀性能要比莫来石涂层强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1