用于制备具有低自然时效硬度和高人工时效强度铝基复合材料的铝合金和铝基复合材料

本发明涉及金属基复合材料与铝合金技术领域,具体涉及一种用于制备具有低自然时效硬度和高人工时效强度铝基复合材料的铝合金和铝基复合材料。

背景技术:

2000系列铝合金(al-cu-mg)基复合材料具有高强度、高模量、轻质的特性,在航空航天、交通运输等领域应用前景广阔。然而,该种复合材料在峰值人工时效态屈服强度高,延伸率低,难以冷变形加工。而al-cu-mg合金在固溶淬火后,很短时间(几小时)内的自然时效态下,其复合材料具有高的延伸率及低的屈服强度,具有良好冷加工性能。

遗憾的是,在自然时效态下,al-cu-mg合金中过饱和的溶质原子会快速大量析出形成团簇,使材料硬度随自然时效时间延长而快速增加,冷变形抗力增大,给淬火后进行冷塑性变形加工所提供的时间窗口极窄,难以在工业化条件下实施开展。相比未增强的铝合金,复合材料经过sic等增强体的强化,其自然时效态下硬度更高,延伸率更低,且sic颗粒添加后会增加自然时效硬化速度,因此更加剧了冷塑性加工难度。如果降低al-cu-mg基体中元素含量,可以降低自然时效态硬度,但也会导致复合材料长时间自然时效或人工时效后强度下降,难以满足承载应用需求。与2000系列铝合金相比,以6000系列铝合金为基体,如商用的6061al、6063al等所制备的复合材料,可在自然时效态下较长时间保持低硬度,使冷变形加工具有较高可行性。但这类复合材料人工时效后强度较低,仍难以满足工程应用需求。因此,如果能设计出具有低自然时效态硬度及高人工时效后强度的铝合金基体,则有望对复合材料在自然时效态下进行冷变形加工,之后人工时效提高强度,从而兼具良好冷变形加工性能及高服役性能。

自然时效过程中团簇的形成依赖于空位的扩散。文献“designstrategyforcontrollednaturalaginginal-mg-sialloys,actamaterialia,2016;118:296-305”中报道了一种sn元素合金化的方法。利用sn元素室温下空位结合能高、可动性低的特点,抑制空位运动,进而抑制团簇的形成。而人工时效温度下,空位扩散能力提高,因此可以同sn元素分离,故人工时效沉淀相的形成不受影响。通过该方法,合金自然时效态的硬度显著降低,同时人工时效后强度没有损失。然而,根据文献“insitunaturalagingofal-cu-(mg)alloys:theeffectofinandsnontheveryearlystagesofdecomposition,scriptamaterialia,2019;168:104-107”报道,该种方法在al-cu-mg合金中收效甚微,因此也同样不适用于al-cu-mg基的复合材料。同时,sn在al中固溶度只有ppm级别,想充分发挥sn元素的作用,必须实现高度的分散,这必然要增加材料成本,不利于工程化应用。因此,在al-cu-mg基复合材料中,如何便捷、低成本的降低自然时效态硬度,同时不弱化人工时效后的强度仍是一个亟待解决的问题。

此外,一些高强al-cu-mg合金(如2009al、2024al)中的合金元素,尤其是cu元素含量偏高。高含量的合金元素在热处理过程中容易偏聚在晶界处,与晶界无析出带形成腐蚀微偶,使材料在服役过程中产生晶间腐蚀,降低材料服役寿命。因此,如何在不降低服役强度的前提下改善晶间腐蚀抗性,也具有重要的工程意义。

技术实现要素:

针对上述现有技术中的不足,本发明在传统2000系列铝合金(al-cu-mg)的基础上进行改进和优化,提供了一种用于制备低自然时效硬度和高人工时效强度铝基复合材料的铝合金和铝基复合材料,限定了基体合金成分并规定了增强相种类和含量。相比于以传统al-cu-mg合金(如2009al,2024al等)为基体的复合材料,本发明所述复合材料自然时效态硬度大幅度降低,而人工时效后强度提高、晶间腐蚀抗性改善。兼具良好的自然时效态冷加工性能,以及人工时效态服役强度和耐蚀性。

为实现上述目的,本发明所采用的技术方案如下:

一种用于制备具有低自然时效硬度和高人工时效强度铝基复合材料的铝合金,该铝合金为al-cu-mg铝合金,按重量百分含量计,所述al-cu-mg铝合金化学成分为:cu:1.3~2.5%;mg:0.7~1.4%;si:0.4~0.8%;余量为al和不可避免的杂质。

该al-cu-mg铝合金化学成分中,单个杂质元素(fe、mn、zn、ti和cr等)含量≤0.05wt.%,杂质元素的总含量≤0.2wt.%。

以该al-cu-mg铝合金作为铝基复合材料的基体时,当cu含量取偏下限范围,即1.3~2.2wt.%时,可以进一步降低复合材料自然时效态的硬度;此时,si含量取偏上限范围,即0.6~0.8wt.%,以补偿由于cu元素含量降低导致的人工时效后强度下降。

当铝基复合材料中所添加的增强相中含有si和/或sio2杂质时,作为复合材料基体的al-cu-mg铝合金中si元素含量适当降低,即取0.5~0.7wt.%,以弥补界面反应导致的si相增加。

当铝基复合材料中所添加的增强相为陶瓷增强相时,作为复合材料基体的al-cu-mg铝合金中mg元素取上限范围,即0.8~1.4wt.%,以弥补界面反应产生的mg元素消耗。

所述铝基复合材料是以所述al-cu-mg铝合金为基体,在基体中添加增强相后形成所述铝基复合材料;所述增强相为陶瓷相或纳米碳材料。

当增强相为陶瓷增强相时,陶瓷增强相体积含量为10~40%,优选15~30%;当增强相为纳米碳材料时,纳米碳材料体积含量为0.5~10%,优选1~5%。

所述陶瓷增强相为sic、al2o3、b4c、tic或tib2,所述纳米碳材料为碳纳米管或石墨烯。

该铝基复合材料的制备过程为:在铝合金基体熔体中添加增强相后,进一步制备成铝基复合材料的变形加工材(挤压材、轧制材、锻造材等);对所得变形加工材进行固溶处理,固溶温度为530~550℃,保温时间为2-4h;固溶处理后水淬到室温。

该铝基复合材料具有低自然时效硬度、高人工时效强度及良好耐蚀性特征。该铝基复合材料固溶处理后,其硬度随室温放置时间的延长而增加,约两周后稳定。在整个自然时效期间,该复合材料硬度值远低于以传统al-cu-mg(2024al,2009al等)为基体的复合材料。人工时效后该复合材料强度提升,强塑性优于以传统al-cu-mg(2024al,2009al等)合金为基体的复合材料,同时晶间腐蚀抗性也有所改善。

本发明铝基复合材料可通过以下三种方法制备:

(1)将al源、si源、mg源和cu源熔炼为基体合金,进一步通过搅拌铸造、浸渗或挤压铸造添加增强相制备铝基复合材料;

(2)将al源、si源、mg源和cu源熔炼成基体合金,经过雾化制粉成为合金粉末,通过粉末冶金工艺添加增强相制备铝基复合材料;

(3)将al源、si源、mg源和cu源粉末与增强相机械混合,通过粉末冶金实现合金化、复合化制备铝基复合材料。

本发明的设计机理如下:

为提高al-cu-mg基复合材料的塑性加工性能,同时保证其高的服役强度,本发明开发了一种用于制备低自然时效硬度高人工时效强度al-cu-mg基复合材料的铝合金和铝基复合材料。传统al-cu-mg合金中cu含量较高(一般在4wt.%以上),这带来高的固溶强化及团簇强化,使得以这些铝合金为基体的复合材料自然时效态硬度较高。此外高cu含量还导致耐蚀性下降。本发明大幅度降低了cu元素含量,以降低材料在自然时效态下的硬度并改善耐蚀性。但这也必将使材料人工时效后强度减弱。si元素带来的团簇强化效果弱于cu元素,且si在人工时效时可以促进沉淀相形核,细化沉淀相尺寸,提高材料的人工时效强化能力。本发明中添加少量的si去补足由于cu元素降低带来的人工时效后强度下降。与传统的含si铝合金(如2618al)不同,本发明中所述的铝合金不含fe、mn、ti等微合金元素,同时cu含量更低,si含量更高。si添加入al-cu-mg合金中,会在冶金过程中形成mg2si相。mg2si相熔点较高,在传统al-cu-mg合金的固溶温度(490~520℃)下很难完全回溶。而在铝合金中,提高固溶温度,又会导致晶粒长大,力学性能恶化。本发明在al合金基体中加入sic等增强相,可以有效阻止高温下晶粒长大。因此,本发明所述al合金可以不添加fe、mn、ti等微合金元素,这有利于材料塑性进一步提高;同时本发明所述复合材料可以在更高温度(530~550℃)下固溶,保证si元素在人工时效过程中充分发挥强化潜力。

本发明的有益效果是:

相比于传统的al-cu-mg基复合材料,本发明所制备的复合材料人工时效后强度高。同时,自然时效态下硬度低,塑性加工抗力小,可以进行冷变形加工而不开裂。可以适用于自然时效态冷加工,人工时效后服役的应用场合,拓宽了铝基复合材料的应用。此外,本发明所制备的复合材料人工时效后耐蚀性优于传统al-cu-mg基复合材料,服役可靠性及持久性得到改善。

附图说明

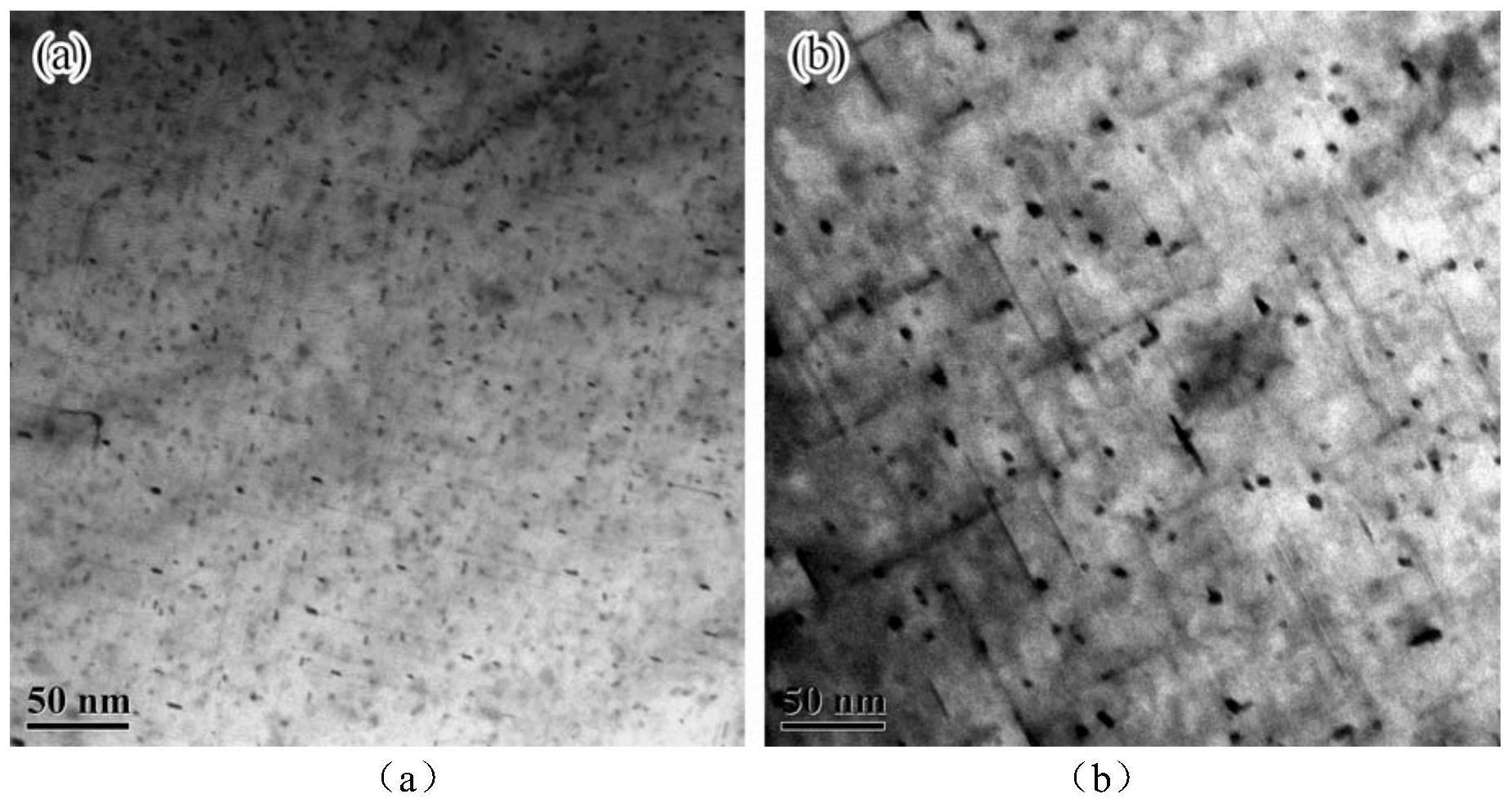

图1为实施例1和比较例1中制备的铝基复合材料峰值人工时效态下析出相的透射照片,用以说明本发明所述复合材料与传统al-cu-mg基复合材料析出相形态的差异,进而更好理解本发明所述复合材料人工时效后强度更高的原因;其中:(a)实施例1;(b)比较例1。

图2为实施例1和比较例1中制备的铝基复合材料晶间腐蚀实验后最大腐蚀深度处截面形貌图,用以说明本发明所述复合材料相比于传统al-cu-mg基复合材料晶间腐蚀抗性的改善。两种复合材料均为峰值人工时效态,晶间腐蚀实验依据gb/t7998-2005进行;其中:(a)实施例1;(b)比较例1。

具体实施方式

下面结合具体实施例,对本发明作进一步详细阐述,但本发明的实施方式并不局限于实施例表示的范围。实施例仅用于说明本发明,而非用于限制本发明的范围。除了上述实施例外,通过成分选择和含量配比本发明还可以有其他多重实施方式。凡采用等同或等效变换形成的技术方案,均在本发明要求保护的范围之内。

实施例1

使用含20wt.%si的al-si粉末、纯铝粉末、纯镁粉末、含20wt.%cu的al-cu粉末,每种粉末粒度都在120目以下,与体积含量20%、平均粒径5μm的sic粉末机械混合。除去sic颗粒,合金元素配比为si含量0.50wt.%,mg含量1.30wt.%,cu含量1.73wt%,在650℃、20mpa下真空热压制成复合材料坯锭。在450℃下进行热挤压,挤压比15:1。在535±5℃下进行淬火,淬火后复合材料硬度为100hv,经两周自然时效后,硬度值为140hv。淬火后直接人工时效到峰值强度(175℃,4h),复合材料拉伸性能如下:抗拉强度550mpa,屈服强度442mpa,断后延伸率5.0%。淬火后自然时效两周,然后进行175℃,4h人工时效,复合材料拉伸性能如下:抗拉强度530mpa,屈服强度423mpa,断后延伸率5.5%。

对比例1

采用与实施例1相同的粉末冶金、热挤压工艺制备sic颗粒增强的2009al复合材料。2009al合金元素配比为mg含量1.30wt.%,cu含量4.3wt.%。所用原始粉末粒径、sic颗粒体积含量也均与实施例1相同。所制备复合材料挤压棒在510±5℃下进行淬火,淬火后复合材料硬度为113hv,自然时效两周后硬度变为170hv。淬火后直接人工时效到峰值强度(175℃,10h),复合材料拉伸性能如下:抗拉强度533mpa,屈服强度437mpa,断后延伸率5.1%。淬火后自然时效两周,然后进行175℃,10h人工时效,复合材料拉伸性能如下:抗拉强度517mpa,屈服强度416mpa,断后延伸率5.5%。不仅自然时效态硬度高于实施例1所述复合材料,人工时效后拉伸性能也更低。

对比例2

采用与实施例1相同的粉末冶金、热挤压工艺制备sic颗粒增强的复合材料。所用基体合金元素配比为si含量0.50wt.%,mg含量1.30wt.%,cu含量3.20wt%。所用原始粉末粒径、sic颗粒体积含量也均与实施例1相同。所制备复合材料挤压棒在535±5℃下进行淬火,然后进行两周自然时效,此时复合材料硬度为165hv。淬火后的材料表面鼓泡,颜色发黑,呈现过烧特征。人工时效至峰值强度(175℃,10h),复合材料拉伸性能如下:抗拉强度574mpa,屈服强度479mpa,断后延伸率3.8%。虽然人工时效后强度较实施例1有提高,但自然时效态硬度及人工时效后延伸率均恶化,表明本发明所述的合金及复合材料,cu含量不宜过高。

对比例3

采用与实施例1相同的粉末冶金、热挤压工艺制备sic颗粒增强的复合材料。所用基体合金元素配比为mg含量1.30wt.%,cu含量1.73wt%。所用原始粉末粒径、sic颗粒体积含量也均与实施例1相同。所制备复合材料挤压棒在535±5℃下进行淬火,然后进行两周自然时效,此时复合材料硬度为130hv。人工时效至峰值强度(175℃,4h),复合材料拉伸性能如下:抗拉强度467mpa,屈服强度373mpa,断后延伸率7.2%。虽然自然时效态硬度低于实施例1,但人工时效后强度也大幅下降。表明本发明所述的合金及复合材料中,si对人工时效后强度的提升具有重要作用。

对比例4

对实施例1提及的复合材料挤压棒在520±5℃下进行淬火,然后立刻进行175℃,4h人工时效,复合材料拉伸性能如下:抗拉强度520mpa,屈服强度426mpa,断后延伸率6%。强度低于实施例1所述复合材料,表明本发明提及的复合材料需要比传统al-cu-mg基复合材料更高的固溶温度保证mg2si相的充分固溶。

实施例2

使用含20wt.%si的al-si中间合金锭、al锭、mg锭、含50wt.%cu的al-cu中间合金锭在铝合金熔炼炉中进行熔炼,熔炼温度750℃,加料顺序为al、al-cu、al-si、mg,搅拌均匀并浇筑在金属模具中形成母合金锭。将母合金锭在720℃下重熔,并在1mpa气压下通过氩气雾化,经筛分得到-325目粉末,粉末中si含量0.50wt.%,mg含量1.30wt.%,cu含量1.73wt.%,fe含量为0.01wt.%,zn、ti、cr、mn含量检测不出,其余为al。将铝粉末与体积含量17%,平均粒径5μm的sic粉末机械混合,在650℃、15mpa下真空热压制成复合材料坯锭。在400℃下进行热挤压,挤压比为15:1。在530±5℃下进行淬火,淬火后复合材料硬度为95hv,经两周自然时效后,硬度值为130hv。淬火后直接人工时效到峰值强度(175℃,4h),复合材料拉伸性能如下:抗拉强度530mpa,屈服强度431mpa,断后延伸率5.5%。淬火后自然时效两周,然后进行175℃,4h人工时效,复合材料拉伸性能如下:抗拉强度525mpa,屈服强度425mpa,断后延伸率6.0%。

- 还没有人留言评论。精彩留言会获得点赞!