一种铝锆中间合金的制备方法与流程

1.本发明涉及一种铝锆中间合金的制备方法,属于合金制备技术领域。

背景技术:

2.铝锆合金具有高强度、高塑性以及良好的韧性和耐蚀性等优异性能,而被广泛应用于航空航天、电力及舰船等领域。常用的铝锆合金的制备方法有机械合金化法、对掺法、燃烧合成法和熔盐电解法。

3.机械合金化法是以锆粉和铝粉为原料,在高能球磨机中长时间球磨,通过原子间的扩散和固态化学反应等物理化学过程形成铝锆合金粉。该法以价格昂贵的金属锆作为原料,导致成本很高,且产品为粉体,需经过再次处理才能实际应用。

4.对掺法也叫熔配法,是将海绵锆和铝在电炉中熔化后,按一定比例配制成中间合金,再将中间合金与铝配制成所需成分的铝锆合金。由于锆的熔点较高,重熔会增加能耗和成本。

5.燃烧合成法:将zr粉、al粉压块,加热点燃使其发生自蔓延反应生成铝锆合金。此方法生产效率较高,但采用zr粉为原料成本高,且反应过程中zr粉易吸氧。

6.熔盐电解法:将二氧化锆、铝粉、锆氟酸钾、冰晶石电炉加热至熔融状态下反应生成铝锆合金,此方法成本较低但反应产生的盐类副产物难以彻底去除,且成品率相对较低。

7.专利文献cn1514044a公开了一种电解生产铝锆合金的方法,该方法以铝和锆的氧化物为原料,在冰晶石体系中进行电解析出后直接化形成铝锆合金。得到合金中锆的含量为0.8-3wt%,al+zr≥98.5wt%。专利文献cn105274372a公开了一种铝锆合金的制备方法,该方法以铝钙合金为复合还原剂,二氧化锆为原料,冰晶石、六氟锆酸钾和氯化钠为覆盖剂,还原后得到合金中锆的含量为4-7wt%,al+zr≥99wt%。

8.上述铝锆合金制备工艺均在炉内进行,能耗较高且所得合金中锆的含量较低。

技术实现要素:

9.本发明的目的是提供一种铝锆中间合金的制备方法,该方法为炉外铝热还原方法,能耗低,能够得到锆含量达45~55wt%的铝锆中间合金。

10.为实现上述目的,本发明采用以下技术方案:

11.一种铝锆中间合金的制备方法,包括以下步骤:

12.(1)以氧化锆为原料,采用铝粉、铝钙合金粉或铝镁合金粉为还原剂,氯酸钾为氧化剂,氧化钙和氟化钙为造渣剂,将氧化锆、还原剂、氯酸钾、氧化钙和氟化钙按一定比例混合均匀,装入坩埚,压实;

13.(2)用镁屑或镁粉在炉料上部引燃,反应自发进行至反应结束,破碎分离即可得到铝锆中间合金。

14.在本发明中,所述氧化剂氯酸钾能够与还原剂铝粉、铝钙合金粉或铝镁合金粉反应放热,为反应产物熔化提供充足的热量。优选地,所述步骤(2)中单位炉料发热量为2800

~3800kj/kg。

15.在本发明中,还原剂一方面要完全还原氧化锆,另一方面要与氧化剂反应放热为体系提供足够的热量,氧化钙和氟化钙的加入量以al2o

3-cao相图和al2o

3-caf2相图为依据。优选地,所述步骤(1)中各原料组分质量配比为:氧化锆∶铝粉∶氧化剂∶氧化钙∶氟化钙=80~110∶100~150∶60~80∶30~60∶10~25。

16.在本发明中,所述氧化锆为粉体,纯度≥95wt%,粒度≤1mm。所述还原剂优选为铝粉,纯度≥95wt%,粒度≤1mm。

17.本发明所述的氧化剂为工业级的氯酸钾,纯度大于95wt%;造渣剂氧化钙和氟化钙均为工业级,纯度大于95wt%。

18.在本发明中,所述坩埚的材质可以为氧化铝、刚玉或氧化镁。

19.本发明的优点在于:

20.本发明通过原料成分、配比和反应热效应控制,将氧化锆还原、铝锆合金化以及渣金分离一步完成,能够制备出杂质含量低、锆含量高的铝锆中间合金。本发明制备的铝锆中间合金主要成分为al3zr,锆含量高达45~55wt%,al+zr≥99wt%。本发明制备过程无污染,成本低,生产效率高,工艺简单易行无设备限制,且产品成分稳定。

附图说明

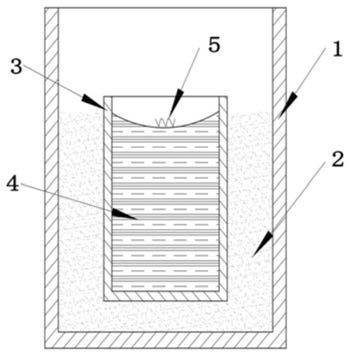

21.图1为本发明的方法所使用的设备结构示意图。

具体实施方式

22.下面结合附图和实施例对本发明做进一步说明。应该强调的是,下述说明仅仅是示例性的,而不是为了限制本发明的范围及其应用。

23.如图1所示,本发明的方法所使用的设备包括,铁桶1、设置在铁桶1内的坩埚3,在铁桶1与坩埚3之间填充有镁砂2,炉料4置于坩埚3内,用于引燃炉料的镁屑或镁粉5置于炉料4的上部。

24.实施例1

25.首先将50g氧化锆、70g铝、45g氯酸钾、20g氧化钙及8g氟化钙混合均匀,炉料单位发热量为3800kj/kg;然后将炉料置于陶瓷坩埚内并将坩埚周围用沙子压实,用镁粉加入炉料上部点燃引发反应,待反应结束后冷却至室温,破碎产物得到合金锭。合金收率为68.7%,物相为al3zr和al,zr含量达到50.8wt%,zr+al=99.5wt%。

26.实施例2

27.首先将100g氧化锆、140g铝、80g氯酸钾、40氧化钙及15g氟化钙混合均匀,炉料单位发热量为3600kj/kg;然后将炉料置于陶瓷坩埚内并将坩埚周围用沙子压实,用镁粉加入炉料上部点燃引发反应,待反应结束后冷却至室温,破碎产物得到合金锭。合金收率为73.9%,物相为al3zr和al,zr含量达到52.5wt%,zr+al=99.4wt%。

28.实施例3

29.首先将500g氧化锆、700g铝镁合金粉、356g氯酸钾、200g氧化钙及80g氟化钙混合均匀,炉料单位发热量为3300kj/kg;然后将炉料置于陶瓷坩埚内并将坩埚周围用沙子压实,用镁粉加入炉料上部点燃引发反应,待反应结束后冷却至室温,破碎产物得到合金锭。

合金收率为77.7%,物相为al3zr和al,zr含量达到53.3wt%,zr+al=99.7wt%。

30.实施例4

31.首先将2kg氧化锆、2.988kg铝钙合金粉、1.214kg氯酸钾、0.8kg氧化钙及0.32kg氟化钙混合均匀,炉料单位发热量为3000kj/kg;然后将炉料置于陶瓷坩埚内并将坩埚周围用沙子压实,用镁粉加入炉料上部点燃引发反应,待反应结束后冷却至室温,破碎产物得到合金锭。合金收率为83.7%,物相为al3zr和al,zr含量达到54.1wt%,zr+al=99.8wt%。

32.实施例5

33.首先将10kg氧化锆、14.65kg铝、6.51kg氯酸钾、4kg氧化钙及1.6kg氟化钙混合均匀,炉料单位发热量为2800kj/kg;然后将炉料置于陶瓷坩埚内并将坩埚周围用沙子压实,用镁粉加入炉料上部点燃引发反应,待反应结束后冷却至室温,破碎产物得到合金锭。合金收率为90.7%,物相为al3zr和al,zr含量达到54.6wt%,zr+al=99.8wt%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1