一种复合阻氢涂层及其制备方法与流程

1.本发明涉及一种复合阻氢涂层及其制备方法,属于核聚变反应涂层材料技术领域。

背景技术:

2.在核聚变反应中,氢同位素氘和氚作为核聚变的燃料,由于其原子半径较小,导致其在聚变包层金属结构材料中具有极强的渗透性,为防止氚从增殖剂中向冷却剂或从管道中向环境中渗透,采用在氚增值包层金属结构材料内壁和管道内壁涂覆阻氢涂层用以保证液态氚增值包层系统中环境和冷却剂中氚的安全水平。常见的阻氢涂层有氧化物陶瓷涂层,氮化物陶瓷涂层和钛基陶瓷涂层等。

3.阻氢涂层的结构通常由基体和涂层两部分组成。目前常用的基体材料为低活性马氏体或奥氏体等不锈钢,在其上进行阻氢涂层的制备,其中氧化物陶瓷涂层因其良好的高温稳定性和优异的阻氢性能从而满足核聚变反应领域涂层材料的设计要求,因而被作为一种理想的阻氢涂层被广泛应用且应用前景良好。现有技术通常在基体材料上直接制备氧化物陶瓷涂层,但是由于基体材料和涂层材料之间较大的热膨胀系数差异,导致在高温状态下容易产生热应力适配,导致涂层开裂甚至剥落,不仅会降低涂层的阻氢性能,而且氢或其同位素渗透进入金属结构材料中,导致结构材料发生氢损伤,降低其物理性能,从而在一定程度上缩短其使用寿命;除此之外,由于基体材料与氧化物陶瓷涂层之间元素组成及结构存在差异,导致涂层与基体之间结合力相对较差。

技术实现要素:

4.本发明的目的在于提供一种复合阻氢涂层,该复合阻氢涂层可用在低活性的马氏体或奥氏体等不锈钢结构材料表面用于阻止或减缓氢的渗透扩散速率,特别是在以氢同位素氘和氚作为燃料的核聚变反应堆增值包层材料中应用更为广泛,其与基体结合强度良好,表现出良好的阻氢性能。

5.本发明的另一目的在于提供一种所述复合阻氢涂层的制备方法,该制备方法工艺简单,成本低廉。

6.为实现上述目的,本发明采用以下技术方案:

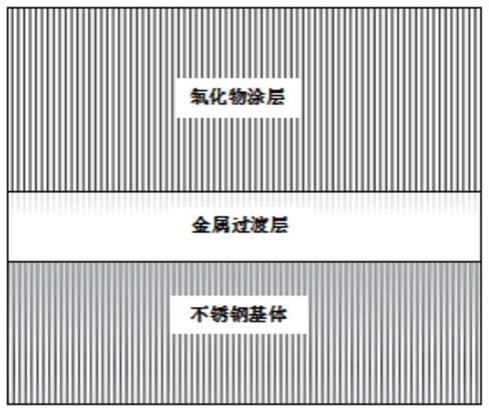

7.一种复合阻氢涂层,包括依次布设在不锈钢基体上的金属过渡层和相应金属的氧化物陶瓷涂层,其中金属过渡层和金属氧化物陶瓷涂层交替叠加多层。。

8.其中,所述不锈钢为马氏体或奥氏体不锈钢。

9.其中,所述金属和相应金属的氧化物为al和al2o3、cr和cr2o3、y和y2o3、zr和zro2或er和er2o3。

10.其中,所述金属过渡层和相应金属氧化物陶瓷涂层的总厚度为0.1-5μm。

11.一种所述复合阻氢涂层的制备方法,包括以下步骤:

12.(1)将不锈钢基体单面抛光至粗糙度为0.1~2μm;

13.(2)在基体上以气相沉积方法、化学镀或包埋法制备金属过渡层;

14.(3)在该金属过渡层上以气相沉积方法制备相应金属的氧化物陶瓷涂层;

15.(4)在金属氧化物陶瓷涂层表面以气相沉积方法制备金属过渡层;

16.(5)重复上述步骤(3),最终获得金属过渡层和相应金属的氧化物陶瓷涂层交替叠加的复合阻氢涂层。

17.其中,所述气相沉积方法可以是物理气相沉积方法或化学气相沉积方法。

18.其中,所述物理气相沉积方法为磁控溅射方法。所述磁控溅射方法可以是直流磁控溅射法或射频磁控溅射法。

19.作为本发明的一种实施方式,采用直流磁控溅射方法制备所述金属过渡层,制备过程为:以纯金属靶作为溅射靶材;先预抽真空至10-6

~10-2

pa;然后通入ar气进行直流溅射,溅射电流为0.1~10a,溅射气压为0.1~10pa,靶基距为10~200mm。采用射频磁控溅射法制备所述金属氧化物陶瓷涂层,制备过程为:以氧化物陶瓷靶材或金属靶材作为溅射靶材;先预抽真空至10-6

~10-2

pa;然后通入ar气和o2混合气进行射频溅射,ar/o2气压比为5~50,溅射功率为100~500w,溅射气压为0.1~10pa,靶基距为10~200mm。

20.本发明的优点在于:

21.根据本发明的方法,在不锈钢基体与氧化物陶瓷涂层之间引入合适的金属过渡层,金属过渡层本身具有良好的韧性且与基体材料之间兼容性较强,并且金属过渡层的引入,可在基体与氧化物陶瓷涂层之间形成具有缓冲作用的应力释放区,即使在高温状态下金属过渡层发生氧化,也可与氧化物陶瓷涂层进行融合,减少金属过渡层与氧化物陶瓷涂层连接界面处的缺陷面积,从而提高涂层的阻氢性能。

附图说明

22.图1为本发明实施例中双层金属过渡层/金属氧化物陶瓷复合涂层的结构示意图。

23.图2为本发明实施例中四层金属过渡层/金属氧化物陶瓷复合涂层的结构示意图。

具体实施方式

24.下面结合实施例对本发明作详细说明,但并不意味着对本发明保护范围的限制。

25.本发明的复合阻氢涂层包括依次布设在不锈钢基体上的金属过渡层和相应金属的氧化物陶瓷涂层,其中金属过渡层和金属氧化物陶瓷涂层交替叠加多层。例如该复合阻氢涂层的结构组成可以是:不锈钢基体/金属过渡层/金属氧化物陶瓷涂层(如图1所示),也可以是:不锈钢基体/金属过渡层/金属氧化物陶瓷涂层/金属过渡层/金属氧化物陶瓷涂层(如图2所示)。其中基体材料为低活性的奥氏体或马氏体等不锈钢材料。由于基体材料钢与氧化物陶瓷涂层之间热膨胀系数相差较大,直接在基体上制备涂层材料易因其较大的层间热应力,引起涂层的开裂或剥落,影响涂层的可靠性。通过引入金属过渡层来进行热应力缓冲,考虑到所选涂层的材料,选择其氧化物陶瓷涂层中所含的金属元素作为金属过渡层。例如金属过渡层和金属氧化物陶瓷涂层可以分别选择al和al2o3、cr和cr2o3、y和y2o3、zr和zro2或er和er2o3。金属过渡层的制备工艺可以选用直流磁控溅射方法;而制备氧化物陶瓷涂层可以选用射频磁控溅射方法。

26.实施例1磁控溅射方法制备al过渡层/al2o3陶瓷层双层复合阻氢涂层

27.(1)选用316l不锈钢作为基体,采用直径为100mm的金属铝(al)靶进行溅射;

28.(2)采用机械泵、分子泵依次对磁控溅射室进行抽真空操作,直至真空度达到2.0

×

10-3

pa;

29.(3)通入工作气体ar气,控制进气流量为20sccm,调整溅射气压为0.5pa,溅射电流为0.5a,溅射时靶基距为80mm,经50min溅射获得100nm的金属al过渡层。

30.(4)采用直径为100mm的al2o3陶瓷靶在金属al过渡层上制备al2o3陶瓷涂层;

31.(5)通入ar气和o2混合气,控制ar/o2气压比为20,调整溅射气压为0.5pa,溅射功率为300w,溅射时靶基距为80mm,经150min溅射获得300nm的al2o3涂层,制备了总厚度为400nm的双层金属al过渡层/al2o3复合阻氢涂层,其结构布设图如图1所示,并对其阻氢性能进行测试,在600℃渗透温度下,金属al和al2o3双层复合涂层的阻氢性能约为316l奥氏体不锈钢基体的500倍,表明金属al和al2o3复合涂层具有良好的阻氢性能。

32.实施例2磁控溅射方法制备zr过渡层/zro2陶瓷层双层复合阻氢涂层

33.(1)选用316l不锈钢作为基体,采用直径为100mm的纯金属zr靶进行溅射;

34.(2)采用机械泵、分子泵依次对磁控溅射室进行抽真空操作,直至真空度达到2.0

×

10-3

pa;

35.(3)通入工作气体ar气,控制流量为20sccm,调整溅射气压为0.5pa,溅射电流为0.5a,溅射时靶基距为80mm,经30min溅射获得120nm的金属zr过渡层;

36.(4)采用直径为100mm的zro2陶瓷靶在金属zr过渡层上制备zro2陶瓷涂层;

37.(5)通入ar气和o2混合气,控制ar/o2气压比为20,调整溅射气压为0.5pa,溅射功率为300w,溅射时靶基距为80mm,经100min溅射获得280nm的zro2涂层,制备了总厚度为400nm的双层金属zr过渡层/zro2复合阻氢涂层,其结构布设图如图1所示,并对其阻氢性能进行测试,在600℃渗透温度下,金属zr和zro2双层复合涂层的阻氢性能约为316l奥氏体不锈钢基体的400倍,表现出良好的阻氢性能。

38.实施例3磁控溅射方法制备y过渡层/y2o3陶瓷层双层复合阻氢涂层

39.(1)选用316l不锈钢作为基体,采用直径为100mm的纯金属y靶进行溅射;

40.(2)采用机械泵、分子泵依次对磁控溅射室进行抽真空操作,直至真空度达到2.0

×

10-3

pa;

41.(3)通入工作气体ar气,控制流量为20sccm,调整溅射气压为0.5pa,溅射电流为0.5a,溅射时靶基距为80mm,经30min溅射获得100nm的金属y过渡层;

42.(4)采用直径为100mm的y2o3陶瓷靶在金属y过渡层上制备y2o3陶瓷涂层;

43.(5)通入ar气和o2混合气,控制ar/o2气压比为20,调整溅射气压为0.5pa,溅射功率为300w,溅射时靶基距为80mm,经120min溅射获得300nm的y2o3涂层,制备了总厚度为400nm的双层金属y过渡层/y2o3复合阻氢涂层,其结构布设图如图1所示,并对其阻氢性能进行测试,在600℃渗透温度下,金属y和y2o3双层复合涂层的阻氢性能是316l奥氏体不锈钢基体的510倍,表明金属y和y2o3复合涂层具有良好的阻氢性能。

44.实施例4磁控溅射方法制备y过渡层/y2o3陶瓷层/y过渡层/y2o3陶瓷层四层复合阻氢涂层

45.(1)选用316l不锈钢作为基体,采用直径均为100mm的纯金属钇(y)靶进行溅射;

46.(2)采用机械泵、分子泵依次对磁控溅射室进行抽真空操作,直至真空度达到2.0

×

10-3

pa;

47.(3)通入工作气体ar气,控制流量为20sccm,调整溅射气压为0.5pa,溅射电流为0.5a,溅射时靶基距为80mm,经15min溅射获得50nm的金属y过渡层;

48.(4)采用直径为100mm的y2o3陶瓷靶在金属y过渡层上制备y2o3涂层;

49.(5)通入ar气和o2混合气,控制ar/o2气压比为20,调整溅射气压为0.5pa,溅射功率为300w,溅射时靶基距为80mm,经60min溅射获得100nm的y2o3涂层;

50.(6)重复步骤(3)、(4)、(5)制备了总厚度为400nm的四层金属y过渡层/y2o3复合阻氢涂层,具体结构布设图如图2所示,并对其阻氢性能进行测试,在600℃渗透温度下,其阻氢性能是316l奥氏体不锈钢基体的712倍,阻氢性能良好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1