制造耐疲劳失效性改善的7xxx系列铝合金板产品的方法与流程

[0001]

本发明涉及一种制造耐疲劳失效性改善的7xxx系列铝合金板产品的方法。所述板产品可理想地应用于航天结构应用诸如机翼蒙皮壁板和构件以及其他高强度最终用户。

背景技术:

[0002]

al-zn-mg-(cu)型合金或aa7xxx系列合金已用于飞机构造超过50年,并且特别是对于例如机翼构件,尤其使用了aa7055系列合金。这些铝合金具有所需的强度、断裂韧性和耐腐蚀性的平衡,并且特别适合于航天结构应用,诸如机翼上蒙皮壁板。这公开于例如美国专利号5,221,377中。这篇美国专利公开了,为了获得这些高机械特征,有必要对合金进行三阶段人工时效过程。但是,这篇美国专利未涉及aa7055合金的耐疲劳失效性的性质。

[0003]

已知,在耐久性和损伤容限以及耐疲劳失效性方面见长的高强度结构部件是飞机制造商非常需要的。耐久性和损伤容限可延长飞机的检查间隔。飞机通常需要两种类型的检查:初始检查和飞机使用寿命期间的定期检查。每种类型的检查都非常昂贵,因为必须将飞机终止服务才能进行检查。检查可能需要详细的目视检查以及外部和内部结构的广泛无损测试。

[0004]

美国专利号7,097,719公开了可通过使用优化的合金组合物(其之后被注册为aa7255合金)来改善aa7055系列合金的耐疲劳失效性。然而,为了实现耐疲劳失效性改善,必须aa7255合金的si和fe水平的上限比aa7055合金严格得多。特别是,这篇美国专利公开了由si和fe水平低于aa7055(即,si和fe浓度低于0.06重量%,优选低于0.04重量%)的aa7255合金制成的产品表现出更好的耐疲劳失效性。特别是,美国专利在实施例中公开了具有小于0.029重量%的si和小于0.039重量%的fe(同时使cu、mg、zn和zr维持在标准aa7055的范围内)的合金实现了相对于具有较高si和fe水平时标准aa7055产品的疲劳寿命的改善。因此,可改善aa7255铝合金产品相对于标准aa7055产品的疲劳寿命。这种改善延迟了飞机结构的检查间隔。然而,使杂质si和fe的含量保持在这种非常低的水平增加了所生产的铝合金的成本,因为来源是纯度等级非常高的材料。

[0005]

由于疲劳性能,特别是耐疲劳失效性,为铝合金航天材料的重要工程参数,因为飞机在服务中经历循环应力,所以需要进一步改善或进一步促进aa7xxx系列合金(包括aa7055系列合金)的耐疲劳失效性。

[0006]

因此,需要具有合意的强度、韧性和耐蚀性性质以及高耐疲劳失效性的al-zn-mg-(cu)型合金。还需要表现出高耐疲劳失效性的飞机结构零件。

[0007]

发明目标

[0008]

本发明的一个目的是提供一种制造7xxx系列铝合金板产品的方法,所述铝合金板产品与通过常规方法生产的尺寸和回火类似的7xxx系列并且特别是aa7055铝合金板产品相比具有高耐疲劳失效性。

[0009]

本发明的另一目的是提供一种与aa7055板产品相比耐疲劳失效性改善的铝合金板产品。

[0010]

另一目的是从改善的耐疲劳铝合金板产品提供航天结构部件,诸如上机翼蒙皮。

技术实现要素:

[0011]

这些和其他目的以及进一步优点通过本发明得以满足或超越,本发明提供了一种制造耐疲劳失效性改善的铝合金轧制板产品的方法,所述铝合金轧制板产品的最终厚度或最终规格小于75mm,优选小于50mm,其理想地合适于用作航天板产品,所述方法包括顺序如下的步骤:

[0012]

(a)铸造7xxx系列的铝合金锭,所述铝合金包含(以重量%计):

[0013]

zn 5至9,

[0014]

mg 1至3,

[0015]

cu 0至3,

[0016]

fe至多0.20,

[0017]

si至多0.15,

[0018]

zr至多0.5,优选0.03至0.20,

[0019]

余量的铝和杂质;

[0020]

(b)将铸锭均匀化和/或预热;

[0021]

(c)通过以多个轧制道次对所述锭进行轧制来将所述锭热轧成板产品,其中,当所述板的中间厚度在80mm与220mm之间,优选在100mm与200mm之间时,进行至少一个高压下率热轧道次,厚度减少为至少25%;

[0022]

(d)任选地对所述板产品进行固溶热处理并冷却至环境温度,优选通过淬火手段进行冷却;

[0023]

(e)任选地拉伸所述固溶热处理的板产品;

[0024]

(f)任选地对所述板产品进行人工时效。

[0025]

在铝合金的情境中,术语“包含”应理解为合金可含有其他合金化元素,如下文所例示。

[0026]

根据本发明的方法可应用于广泛范围的7xxx系列铝合金,其由以下组成来组成(以重量%计):

[0027]

zn 5%至9%,优选5.5%至8.5%,更优选7%至8.5%,

[0028]

mg 1%至3%,

[0029]

cu 0%至3%,优选0.3%至3%,

[0030]

si至多0.15%,优选至多0.10%,

[0031]

fe至多0.20%,优选至多0.15%,

[0032]

一种或多种选自由以下组成的组的元素:

[0033]

zr至多0.5%,优选0.03%至0.20%,

[0034]

ti至多0.3%

[0035]

cr至多0.4%

[0036]

sc至多0.5%

[0037]

hf至多0.3%

[0038]

mn至多0.4%

[0039]

v至多0.4%

[0040]

ag至多0.5%,以及

[0041]

余量为铝和杂质。通常,此类杂质各自的存在量<0.05%,总计<0.15%。

[0042]

在另一实施方案中,铝合金具有在以下范围内的化学组成:aa7010、aa7040、aa7140、aa7449、aa7050、aa7150、aa7055、aa7255、aa7081、aa7181、aa7085、aa7185、aa7090、aa7099、aa7199及其修改。

[0043]

在具体实施方案中,铝合金具有在aa7055的范围内的化学组成。

[0044]

如在下文应理解,除另外指示之外,否则铝合金命名和回火命名是指铝协会在2016年发布的铝标准和数据以及注册记录(aluminium standards and data and the registration records)中的铝协会命名,并且是本领域技术人员众所周知的。

[0045]

对于合金组成或优选合金组成的任何描述,除非另外指示,否则所有对百分比的提及均为重量百分比。

[0046]

如本文所用的术语“≤”和“至多”以及“至多约”明确包括但不限于其所指代的特定合金化组分的重量百分比为零的可能性。例如,至多0.4%cr可以包括不具有cr的合金。

[0047]

在本发明的方法中,优选当将板产品轧制至最终规格(厚度)时不进行冷轧步骤,以避免在随后固溶热处理步骤期间发生至少部分重结晶,导致对最终板产品的工程性质的平衡产生不利影响。

[0048]

轧制板产品的最终厚度小于75mm、优选小于50mm、优选小于45mm、更优选小于40mm并且最优选小于35mm。在有用的实施方案中,板产品的最终厚度大于10mm、优选大于12.5mm、更优选大于15mm并且最优选大于19mm。

[0049]

铝合金可以通过铸造产品的领域中例行的铸造技术(例如,dc铸造、emc铸造、ems铸造)以轧制锭或板坯的形式提供,并且优选地厚度范围为300mm或更多,例如400mm、500mm或600mm。在不太优选的基础上,也可以使用由连续铸造制成的板坯,例如带式铸造机或辊式铸造机,当生产更薄规格的最终产品时,这可为尤其有利的。如本领域众所周知的,也可以使用晶粒细化剂,例如含有钛和硼、或钛和碳的那些。在铸造轧制合金原料之后,通常对锭进行修整(scalped),以除去锭的铸造表面附近的偏析区。

[0050]

接下来,将轧制锭均匀化和/或预热。

[0051]

在本领域中已知,均匀化热处理的目的具有以下目的:(i)可能多地溶解在凝固期间形成的粗糙可溶相,以及(ii)低浓度梯度以利于溶解步骤。预热处理也实现这些目标中的一些。

[0052]

通常,预热是指将锭加热至设定温度并在这个温度下均热设定时间,然后在这个温度左右开始热轧。均匀化是指应用于轧制锭的加热和冷却循环,在这个循环中均匀化之后的最终温度为环境温度。

[0053]

在根据本发明方法中使用的aa7xxx系列合金的典型预热温度应为400℃至460℃的温度,均热时间的范围为2至50小时,更通常为2至20小时。

[0054]

首先,使用例行工业实践将合金原料中的可溶共晶相(例如s相、t相和m相)溶解。这通常通过将原料加热至低于500℃(通常范围为450℃至490℃)来进行,因为在aa7xxx系列合金中s相共晶相(al

2

mgcu相)的熔融温度为约489℃并且m相(mgzn

2

相)的熔点为约478℃。如本领域所已知的,这可以通过在所述温度范围内进行均匀化处理并允许冷却至热轧

温度来实现,或者在均匀化之后,随后将原料冷却并再加热,然后进行热轧。例行均匀化过程还可以两个或更多个步骤进行(如果需要的话),并且对于aa7xxx系列合金,这通常在430℃至490℃的温度范围内进行。例如,在两步骤过程中,存在在455℃与465℃之间的第一步骤以及在470℃与485℃之间的第二步骤,以优化各种相的溶解过程,这取决于确切的合金组成。

[0055]

根据工业实践,在均匀化温度下的均热时间为合金依赖性的,如技术人员众所周知的,并且通常范围为1至50小时。可以应用的加热速率为本领域中例行的加热速率。

[0056]

锭的热轧以多个热轧道次进行,通常在热轧机中进行。热轧道次的数目通常在15与35之间,优选在20与29之间。当热轧的板产品的中间厚度在80mm与220mm之间、优选在100mm与200mm之间时,所述方法应用至少一个高压下率热轧道次,厚度减少为至少约25%、优选至少约30%并且最优选至少约35%。在有用的实施方案中,在此高压下率道次中的厚度减少小于70%、优选小于60%并且更优选小于50%。轧制道次的“厚度减少”还称为压下率,优选为在个别轧制道次中板厚度减少的百分比。

[0057]

当生产7xxx系列板产品时,这种至少一个高压下率热轧制道次未在常规工业热轧实践中进行。因此,根据本发明的非限制性实例,在80mm与220mm之间的热轧道次可如下描述(看板的中间厚度):203mm

–

190mm

–

177mm

–

167mm

–

117mm

–

102mm

–

92mm。167mm至117mm的高压下率热轧道次对应于约30%的厚度减少。对于通过常规热轧过程生产的铝合金板,当中间厚度在80mm与220mm之间时,每个热轧道次的厚度减少通常在9%与18%之间。因此,根据传统方法的实例,在80mm与220mm之间的热轧道次可如下描述(看板的中间厚度):203mm

–

188mm

–

166mm

–

144mm

–

124mm

–

104mm

–

92mm。因此,根据本发明的方法定义了热轧步骤,其中进行至少一个高压下率热轧道次。这种高压下率道次是通过厚度减少为至少约25%、优选至少约30%并且更优选至少约35%来定义的。

[0058]

在高压下率道次之前和之后本发明方法的热轧道次的压下率与常规热轧方法的热轧道次的压下率相当。因此,在高压下率热轧道次之前和之后每个热轧道次的厚度减少在8%与18%之间。因为厚度减少取决于板的厚度而不同,例如,具有多于300mm的厚板或具有小于30mm的薄板,所要求的方法的特征在于,当板产品的中间厚度减少220mm与80mm之间、优选200mm至100mm、最优选200mm与120mm之间时,进行高压下率步骤。选择这个厚度以确保高变形/剪切在整个板产品厚度中是一致的。对于厚于220mm的板产品,难以确保整个板材中一致的变形。通常,在较厚的板产品中,板产品的中心(一半厚度)的变形比四分之一厚度处或次表面区域中的变形小。

[0059]

优选地,进行一个高压下热轧道次。在替代实施方案中,进行两个高压下率热轧道次。如果应用一个高压下率的热轧道次,则这个高压下率热轧道次优选为多个热轧道次的最后七个或八个道次中的一个。

[0060]

在开始热轧过程之前,将轧制锭预热至本领域中例行的且技术人员已知的温度,例如390℃至480℃、优选400℃至460℃、更优选400℃至430℃,例如410℃。因此,有可能维持热轧机的入口温度高于380℃、优选高于390℃。热轧道次的最高温度不高于450℃,因为已经观察到,高于此温度可能发生s相的粗化,并且存在初熔的风险。

[0061]

已经发现,在制造最终厚度小于50mm的板产品的情况下,热轧过程期间的变形速率也对最终板产品性质产生影响。因此,在所述方法的有用的实施方案中,在至少一个高压

下率道次期间的变形速率优选低于<1s-1,优选≤0.8s-1。据信这种强烈的剪切导致组分粒子(例如,富fe金属间化合物)的破碎。

[0062]

每个轧制道次的热轧期间的变形速率可通过下式进行描述:

[0063][0064]

其中

[0065]

变形速率(以s-1

为单位)

[0066]

h

0

板的入口厚度(以mm为单位)

[0067]

h

1

板的出口厚度(以mm为单位)

[0068]

v

1

工作辊的轧制速度(以mm/s为单位)

[0069]

r工作辊的半径(以mm为单位)。

[0070]

变形速率是材料的应变(变形)相对于时间的变化。有时也称为“应变速率”。所述式显示,不仅铝合金板的入口厚度和出口厚度,而且工作辊的轧制速度都对变形速率产生影响。

[0071]

对于常规的工业规模热轧实践,每个轧制道次的变形速率通常等于或大于2s-1

。如上面已经概述的,根据根据本发明方法的实施方案,在高压下率道次期间,变形速率降低至<1s-1

,优选≤0.8s-1

。通过使用低变形速率,有可能在板材料内实现更强烈的剪切。

[0072]

此外,如果需要的话,可以将通过本发明制造的铝合金板产品进行固溶热处理(sht)、冷却(优选通过淬火的手段)、拉伸并在热轧至最终规格步骤之后进行人工时效。如果进行固溶热处理(sht),则应将板产品加热(与热轧之前的均匀化热处理类似)至通常在430℃至490℃的范围内的温度,以使可溶锌、镁和铜的所有或大致上所有部分进入到溶液中。在高温下的设定均热时间之后,应将板产品快速冷却或淬火以完成固溶热处理程序。这种淬火优选通过水淬例如经由水浸或水射流进行。

[0073]

在冷却至环境温度之后,板产品可通过在其原始长度的0.5%至8%范围内拉伸的手段来进一步冷加工,以减轻其残余应力并改善产品的平坦度。优选地,拉伸的范围为0.5%至5%,更优选1%至3%。

[0074]

在优选的实施方案中,通过本发明获得的板产品为人工时效的。本领域中已知并且可随后进行开发的所有时效实践均可应用于根据本发明方法获得的aa7000系列合金产品,以开发出所需强度和其他工程性质。

[0075]

在特别优选的实施方案中,将板产品人工时效至t7回火,优选t79或t77回火。人工时效步骤可以一个步骤或多时效步骤的形式进行。优选地,进行两步时效程序。

[0076]

然后,从这些热处理的板部分机加工出所需结构形状,更通常在人工时效之后进行,例如完整的机翼主梁。

[0077]

本发明的优点为,所述铝合金产品显示出在不需要将其铁和硅含量维持在极低水平下的情况下的耐疲劳失效性改善。根据现有技术,通常认为fe和si均对耐疲劳失效性有害。然而,通过本发明方法制造的铝合金板产品对fe和si的存在具有更大的耐受性,同时仍提供所需的性质平衡,包括高耐疲劳失效性。在实施方案中,合金可含有多于0.05%,优选多于0.06%fe。在实施方案中,其可含有多于0.05%,优选多于0.06%si。在另一优选实施

方案中,fe和si含量各自等于或高于0.07重量%。在另一实施方案中,si含量在0.06%与0.10%之间,并且fe含量在0.06%至0.15%内。因此,例如可在要求的方法中使用可商购获得的aa7055铝合金。

[0078]

在其他实施方案中,将fe和si水平保持在非常低的水平,以实现性质的进一步改善。例如,fe含量可保持在小于0.05%,优选小于0.03%,并且si含量可小于0.05%,优选小于0.03%。

[0079]

当根据本发明制造时aa7000系列合金板产品可用作航天结构部件,除其他之外如机身框架构件、上翼板、下翼板、机加工零件的厚版、桁条的薄片、翼梁构件、翼肋构件、地板梁构件和舱壁构件。

[0080]

在特定实施方案中,铝合金板产品用作机翼壁板或构件,更特别是用作上机翼壁板或构件。

[0081]

因此,根据本发明制造的板产品提供了与根据常规标准方法针对具有另外相同尺寸的这种类型的铝合金制造并且加工至相同回火的板产品相比改善的性质。

附图说明

[0082]

本发明的实施方案将通过非限制性实施例进行描述,并且还给出了代表现有技术的比较例。

[0083]

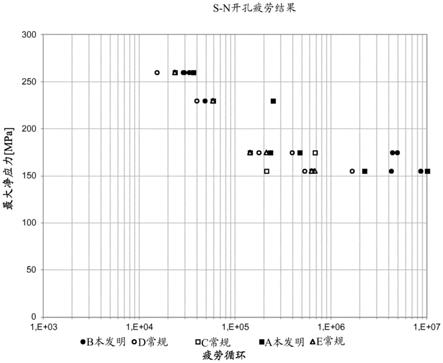

图1是根据本发明方法制备的板和通过常规方法制备的板的最大净应力相对于失效循环的图。

[0084]

图2是显示根据本发明方法制备的板和通过常规方法制备的板的平均对数疲劳寿命的图,其中线连接对应于平均值的数据点。

具体实施方式

[0085]

轧制锭为铝合金aa7055的dc铸造,组成如表1给出。

[0086]

表1

[0087] sifecumgznzr批

ꢀꢀꢀꢀꢀꢀ

a、b、c、d、e0.070.072.351.948.050.12

[0088]

轧制锭的厚度为约400mm。锭的均匀化是以在465℃(第一步)和475℃(第二步)下的两步均匀化过程的形式进行的,然后冷却至环境温度。修整之后,将锭预热至410℃以用于热轧。在具有约575mm的工作辊半径的热轧机上进行热轧。根据本发明对批次a和b进行处理,即,在热轧过程期间,两个批次均接受高压下率道次。在高压下率轧制道次期间,批次a接受的约30%(167mm至117mm)的厚度减少,并且批次b接受约28%(165mm至118mm)的厚度减少。此高压下率道次期间的轧制速度为约25m/min,得到约0.53s-1

的变形速率。批次c、d和e是根据常规热轧方法处理的(对于在220mm与80mm之间厚度的每个热轧道次,厚度减少在9%至18%之间)。标准热轧道次期间的轧制速度为约105m/min,得到在1.61s-1

(入口厚度188mm)与2.27s-1

(入口厚度123mm)之间的变形速率。板a接受了27个热轧道次,其中高压下率道次为19号道次。板b接受了25个热轧道次,其中高压下率道次为17号道次。

[0089]

板a、c和e在热轧过程之后的最终厚度为19mm,并且板b和d在热轧过程之后的最终

厚度为25.4mm。热轧之后,将所有最终厚度的板在约470℃的温度下固溶热处理,淬火并拉伸约2%。应用了人工时效步骤,使产品处于t7951情况。

[0090]

根据din en 6072,通过使用净应力集中系数kt为2.3的单开孔试样(single open hole test coupon)进行疲劳测试。试样为150mm长乘30mm宽乘3mm厚,单孔直径为10mm。将孔的每个侧面钻孔至深度0.3mm。试样以r=0.1的应力比(最小负荷/最大负荷)接受轴向应力。测试频率为25hz并且在高湿度空气(rh≥90%)中进行测试。这些测试的个别结果示于表2以及图1和图2中。图2中的线为计算的对数平均数据点之间的插值。

[0091]

表2

[0092][0093]

图1说明了通过使用本发明方法,有可能相对于通过常规方法制备的aa7055合金板,显著改善疲劳寿命并且因此改善耐抗疲劳失效性。例如,在施加的净截面应力为175mpa时,板a的寿命为470421个循环,表示与aa7055合金(即,寿命为142655个循环的合金c和e)相比,寿命改善了3.2倍。因此,与根据常规标准的7055合金中的175mpa相比,在通过本发明方法制备并且最终厚度为19mm的合金中,对于本发明来说寿命200000个循环(参见图2中的对数平均曲线)对应于约210mpa的最大净应力。这表示多于20%的改善,飞机制造商可用以增加飞机的设计应力,从而节省重量,同时维持飞机的检查间隔相同。

[0094]

图2显示了如图1中所给出的相同合金的根据本发明方法制造的批次a和b的对数平均值与根据常规方法制造的批次c、d和e的对数平均值的比较,其中线显示了计算的对数平均数据点之间的插值。从此图明显可知,通过使用相同的合金组成,与常规方法相比,本发明方法导致疲劳寿命的改善。

[0095]

本发明不限于之前描述的实施方案,其可以在如通过所附权利要求所限定的本发明的范围内广泛地变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1