高屈服比高强度电镀锌系钢板及其制造方法与流程

1.本发明涉及高屈服比高强度电镀锌系钢板及其制造方法。本发明更详细而言涉及一种汽车部件等中所使用的高屈服比高强度电镀锌系钢板及其制造方法,特别是涉及弯曲性优异的高屈服比高强度电镀锌系钢板及其制造方法。

背景技术:

2.近年来,使车体本身轻型化的动向越发明显,使车体中所使用的钢板高强度化并薄壁化,从而实现轻型化。特别是对中心支柱r/f(加强)等车体骨架部件、保险杠、防撞梁部件等(以下也称为部件)应用ts(拉伸强度):1320~1470mpa级的高强度钢板。然而,从汽车车体的进一步的轻型化的观点考虑,还研究了具有ts:1800mpa级(1.8gpa级)以上的强度的钢板的应用。另外从碰撞安全性的观点考虑,具有高屈服比的钢板的迫切期望提高。

3.伴随着钢板的高强度化,可能产生延迟破坏(氢脆性)。近年来,表明在钢板的制造过程侵入的氢不易因镀覆释放,具有负载了应力时发生破坏的危险性。

4.例如,专利文献1中公开了通过对碳化物量进行控制而改善延迟破坏特性的技术。具体而言提供一种延迟破坏特性良好的超高强度钢板,通过以质量%计含有c:0.05~0.25%、mn:1.0~3.0%、s:0.01%以下、al:0.025~0.100%、n:0.008%以下,使马氏体中的0.1μm以下的析出物为3

×

105/m2以下,拉伸强度为980mpa以上的强度。

5.另外,专利文献2提供一种成分组成以质量%计满足c:0.12~0.3%、si:0.5%以下、小于mn:1.5%、p:0.02%以下、s:0.01%以下、al:0.15%以下、n:0.01%以下、剩余部分由fe及不可避杂质的钢构成,通过形成为回火马氏体单一组织,从而高屈服比且弯曲性优异的拉伸强度为1.0~1.8gpa的高强度钢板。

6.另外,专利文献3提供一种高强度钢板,成分组成以质量%计满足c:0.17~0.73%、si:3.0%以下、mn:0.5~3.0%、p:0.1%以下、s:0.07%以下、al:3.0%以下、n:0.010%以下,剩余部分由fe及不可避杂质的钢构成,利用马氏体组织实现高强度化,并且通过利用上部贝氏体相变,从而稳定地确保在得到trip效果方面必须的残留奥氏体,进一步通过使马氏体的一部分形成为回火马氏体,从而提供一种强度与延性的平衡优异的拉伸强度为980mpa~1.8gpa的高强度钢板。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开平07-197183号公报

10.专利文献2:日本特开2011-246746号公报

11.专利文献3:日本特开2010-90475号公报。

技术实现要素:

12.由于汽车车体中使用的钢板是经过压制加工而使用,所以从通过剪切、冲裁加工进行切断的端面(以下,剪切端面)产生破坏的情况多。另外,已发现该破坏是由于在钢中存

在的氢而容易发生。因此,破坏的评价需要评价来自剪切面的龟裂发展来。另外,加工为汽车用时,因弯曲加工而受到应力。因此,破坏的评价需要通过对具有剪切端面的小片实施弯曲而评价弯曲性。

13.专利文献1中公开的技术中,对试验片负载弯曲的应力后,在酸性的溶液中浸渍一定时间,通过给予电位使氢浸入到钢板,评价延迟破坏。然而,这样试验是通过使氢强制侵入钢中而进行评价,无法评价钢板的制造工序中侵入的氢的影响。

14.专利文献2中公开的技术中,通过设为回火马氏体单一组织,从而使强度优异,但是无法减少促进龟裂的发展的夹杂物,弯曲性并不优异。

15.专利文献3中公开的技术中,虽然没有记载弯曲性,但属于fcc结构的奥氏体与属于bcc结构或bct结构的马氏体或贝氏体相比,氢的固溶量多,因此,大量利用奥氏体量的专利文献3中规定的钢中的扩散性氢量较多,弯曲性不优异。

16.本发明的目的在于提供一种弯曲性优异的高屈服比高强度电镀锌系钢板及其制造方法。

17.此外,本发明中,高屈服比高强度是指屈服比0.80以上,并且拉伸强度为1320mpa以上。

18.另外,在电镀锌系钢板中,坯材钢板的表面是指坯材钢板与电镀锌系的界面。

19.另外,将从坯材钢板的表面到坯材钢板的板厚1/8的区域称为表层部。

具体实施方式

20.本发明人等为了解决上述课题反复进行了深入的研究。其结果发现为了得到优异的弯曲性,需要将钢中的扩散性氢量减少到0.20质量ppm以下。另外,本发明人等发现通过在镀覆处理前冷却到低温,能够将钢中的扩散性氢被释放出,从而成功地制造了弯曲性优异的电镀锌系钢板。另外,通过将该冷却设为迅速冷却,从而能够形成以回火马氏体和贝氏体为主的组织,成为高屈服比高强度。

21.如上所述,本发明人等为了解决上述的课题进行了各种研究,其结果发现通过减少钢中的扩散性氢量,能够得到弯曲性优异的高屈服比高强度电镀锌系钢板,从而完成了本发明。本发明的主旨如下所述。

22.[1]一种高屈服比高强度电镀锌系钢板,是在坯材钢板的表面具有电镀锌系的高屈服比高强度电镀锌系钢板,所述坯材钢板具有如下的成分组成和钢组织,所述成分组成以质量%计,含有c:0.14%~0.40%、si:0.001%以上2.0%以下、mn:0.10%以上1.70%以下、p:0.05%以下、s:0.0050%以下、al:0.01%以上0.20%以下以及n:0.010%以下,剩余部分由fe及不可避免的杂质构成,

[0023]

在钢组织全体中,选自具有平均粒径为50nm以下的碳化物的贝氏体和具有平均粒径为50nm以下的碳化物的回火马氏体中的1种或2种的面积率合计为90%以上,并且,在从坯材钢板的表面到板厚1/8的区域中,选自具有平均粒径为50nm以下的碳化物的贝氏体和具有平均粒径为50nm以下的碳化物的回火马氏体的1种或2种面积率合计为80%以上,

[0024]

并且,钢中的扩散性氢量为0.20质量ppm以下。

[0025]

[2]根据[1]所述的高屈服比高强度电镀锌系钢板,其中,

[0026]

所述坯材钢板具有所述成分组成和所述钢组织,

[0027]

所述钢组织含有夹杂物和平均粒径为0.1μm以上的碳化物,所述夹杂物和平均粒径为0.1μm以上的碳化物的外周的合计为50μm/mm2以下。

[0028]

[3]根据[1]或[2]所述的高屈服比高强度电镀锌系钢板,其中,所述成分组成还以质量%计还含有b:0.0002%以上且小于0.0035%。

[0029]

[4]根据[1]~[3]中任一项所述的高屈服比高强度电镀锌系钢板,其中,

[0030]

所述成分组成还以质量%计含有选自nb:0.002%~0.08%以及ti:0.002%~0.12%中的1种或2种。

[0031]

[5]根据[1]~[4]中任一项所述的高屈服比高强度电镀锌系钢板,其中,所述成分组成还以质量%计含有选自cu:0.005%~1%以及ni:0.01%~1%中的1种或2种。

[0032]

[6]根据[1]~[5]中任一项所述的高屈服比高强度电镀锌系钢板,其中,所述成分组成还以质量%计,含有选自cr:0.01%~1.0%、mo:0.01%以上且小于0.3%、v:0.003%~0.5%、zr:0.005%~0.20%以及w:0.005%~0.20%中的1种或2种以上。

[0033]

[7]根据[1]~[6]中任一项所述的高屈服比高强度电镀锌系钢板,其中,

[0034]

所述成分组成还以质量%计含有选自ca:0.0002%~0.0030%、ce:0.0002%~0.0030%、la:0.0002%~0.0030%以及mg:0.0002%~0.0030%中的1种或2种以上。

[0035]

[8]根据[1]~[7]中任一项所述的高屈服比高强度电镀锌系钢板,其中,所述成分组成还以质量%计含有选自sb:0.002%~0.1%以及sn:0.002%~0.1%中的1种或2种。

[0036]

[9]一种高屈服比高强度电镀锌系钢板的制造方法,包括如下的工序:

[0037]

热轧工序,对具有[1]~[8]中任一项所述的成分组成的钢坯,以坯料加热温度:1200℃以上、精轧结束温度:840℃以上的条件进行热轧后,将从精轧结束温度到700℃的温度区域以40℃/秒以上的平均冷却速度冷却到700℃以下的一次冷却停止温度,其后,将从一次冷却停止温度到650℃的温度区域以2℃/秒以上的平均冷却速度进行冷却,冷却到630℃以下的卷绕温度进行卷绕;

[0038]

退火工序,将所述热轧工序中得到的钢板在a

c3

点以上的退火温度保持30秒以上后,以冷却开始温度:680℃以上,680℃到260℃以平均冷却速度:70℃/秒以上,冷却停止温度:260℃以下的条件下,进行冷却,在150~260℃的温度区域的保持温度下保持20~1500秒;

[0039]

电镀工序,将所述退火工序后的钢板冷却到室温,实施电镀时间:300秒以内的锌系电镀。

[0040]

[10]根据[9]所述的高屈服比高强度电镀锌系钢板的制造方法,其中,在热轧工序与退火工序之间还具有对所述热轧工序后的钢板进行冷轧的冷轧工序。

[0041]

[11]根据[9]或[10]所述的高屈服比高强度电镀锌系钢板的制造方法,其中,还具有回火工序:对电镀工序后的钢板在250℃以下的温度区域以满足以下的式(1)的保持时间t进行保持,

[0042]

(t+273)(logt+4)≤2700

···

(1)。

[0043]

其中,式(1)的t是回火工序的保持温度(℃),t是回火工序的保持时间(秒)。

[0044]

[12]根据[9]~[11]中任一项所述的高屈服比高强度电镀锌系钢板的制造方法,其中,将从所述热轧工序的1150℃到精轧结束温度为止的轧制时间设为200秒以内。

[0045]

本发明通过调整成分组成及制造方法,从而控制钢组织,减少钢中的扩散性氢量。

其结果,本发明的高屈服比高强度电镀锌系钢板的弯曲性优异。

[0046]

通过将本发明的高屈服比高强度电镀锌系钢板应用于汽车结构部件,从而能够兼得汽车用钢板的高强度化和弯曲性提高。即利用本发明,能够使汽车车体高性能化。

[0047]

以下,对本发明的实施方式进行说明。应予说明,本发明并不限于以下的实施方式。

[0048]

本发明的高屈服比高强度电镀锌系钢板在成为坯材的钢板(坯材钢板)的表面,形成有电镀锌系层而成。

[0049]

首先,对本发明的坯材钢板(以下,简称为钢板)所具有的成分组成进行说明。在下述的成分组成的说明中,成分的含量的单位即“%”是指“质量%”。

[0050]

c:0.14%~0.40%

[0051]

c是提高淬火性的元素,用于确保规定的回火马氏体和/或贝氏体的面积率。另外,c提升回火马氏体和贝氏体的强度,从确保ts≥1320mpa及yr≥0.80的观点考虑是需要的。另外,通过使碳化物的微细分散而捕捉钢中的氢,从而钢中的扩散性氢量减少,能够改善弯曲性。若c含量小于0.14%,则无法维持优异的弯曲性并得到规定的强度。因此,c含量设为0.14%以上。此外,从得到ts≥1470mpa这样的更高ts的观点考虑,c含量优选为超过0.18%,进而优选为0.20%以上。另一方面,若c含量超过0.40%,则回火马氏体和贝氏体内部的碳化物粗大化,因此弯曲性劣化。因此,c含量设为0.40%以下。c含量优选为0.38%以下,进一步优选为0.36%以下。

[0052]

si:0.001%~2.0%

[0053]

si是利用固溶强化进行的强化元素。另外,si是在200℃以上的温度区域下将钢板回火的情况下,抑制粗大的碳化物的过度生成,有助于弯曲性的改善。并且,si减轻板厚中央部的mn偏析并有助于抑制mns的生成。并且,si有助于连续退火时的钢板表层部的氧化带来的脱碳,进而还有助于脱b的抑制。这里为了充分得到上述的效果,将si含量设为0.001%以上。si含量优选为0.003%以上,进一步优选为0.005%以上。另一方面,si含量变得过多时,其偏析在板厚方向扩展,由此容易生成板厚方向上粗大的mns,弯曲性劣化。因此,si含量设为2.0%以下。si含量优选为1.5%以下,优选为进一步1.2%以下。

[0054]

mn:0.10%~1.70%

[0055]

mn是提高钢的淬火性,为了确保规定的回火马氏体和/或贝氏体的面积率而含有。若mn含量小于0.10%,则通过在钢板表层部生成铁素体,从而强度及屈服比降低。因此,mn含量设为0.10%以上。mn含量优选为0.40%以上,进一步优选为0.80%以上。另一方面,mn是特别有助于mns的生成

·

粗大化的元素,若mn含量超过1.70%时,粗大的夹杂物增加,弯曲性显著劣化。因此,mn含量设为1.70%以下。mn含量优选为1.60%以下,进一步优选为1.50%以下。

[0056]

p:0.05%以下

[0057]

p是强化钢的元素,若该含量多,则促进龟裂产生,由此使弯曲性显著劣化。因此,p含量设为0.05%以下。p含量优选为0.03%以下,进一步优选为0.01%以下。此外,p含量的下限没有特别限定,现在工业上能够实施的下限是0.003%左右。

[0058]

s:0.0050%以下

[0059]

s是通过mns、tis、ti(c,s)等形成,对弯曲性带来大的负面影响,由此严格来说需

要进行控制。为了减轻由该夹杂物带来的弊害,s含量需要为0.0050%以下。s含量优选为0.0020%以下,更优选为0.0010%以下,进一步优选为0.0005%以下。此外,s含量的下限没有特别限定,现在工业上能够实施的下限是0.0002%左右。

[0060]

al:0.01%~0.20%

[0061]

al是为了进行充分的脱氧,减少钢中的粗大夹杂物而添加的。要想示出其效果,al含量为0.01%以上。al含量优选为0.02%以上。另一方面,若al含量超过0.20%,则热轧后的卷绕时生成的渗碳体等以fe作为主成分的碳化物在退火工序不容易固溶,生成粗大的夹杂物、碳化物,由此弯曲性劣化。因此,al含量为0.20%以下。al含量优选为0.17%以下,进一步优选为0.15%以下。

[0062]

n:0.010%以下

[0063]

n是在钢中形成tin、(nb、ti)(c、n)、aln等氮化物、碳氮化合物系的粗大夹杂物的元素,通过这些的生成,使弯曲性劣化。为了防止弯曲性的劣化,n含量需要为0.010%以下。n含量优选为0.007%以下,进一步优选为0.005%以下。此外,n含量的下限没有特别限定,现在工业上能够实施的下限为0.0006%左右。

[0064]

本发明的钢板具有含有上述成分和剩余部分的fe(铁)及不可避免的杂质的成分组成,但优选具有由上述成分和剩余部分fe及不可避免的杂质构成的成分组成。本发明的钢板中,还含有下述的成分作为任意成分。此外,含有的下述的任意成分小于下限值的情况下,该成分是作为不可避免的杂质含有的。

[0065]

b:0.0002%以上且小于0.0035%

[0066]

b是提高钢的淬火性的元素,通过含有b,即使在mn含量少的情况下,也可得到生成规定的面积率的回火马氏体和贝氏体的效果。为了得到这样的b效果,将b含量设为0.0002%以上。b含量优选为0.0005%以上,进一步优选为0.0007%以上。另外,从固定n的观点考虑,优选与0.002%以上的含量的ti复合添加。另一方面,若b含量成为0.0035%以上,则使退火时的渗碳体的固溶速度延迟,残留未固溶的渗碳体等以fe作为主成分的碳化物。由此生成粗大的夹杂物、碳化物,由此弯曲性劣化。因此,b含量小于0.0035%。b含量优选为0.0030%以下,进一步优选为0.0025%以下。

[0067]

nb:选自0.002%~0.08%以及ti:0.002%~0.12%中的1种或2种

[0068]

nb、ti通过旧γ粒的微细化,有助于高强度化和弯曲性的改善。另外,通过nb、ti的微细碳化物的生成,这些微细碳化物成为氢陷阱,使钢中的扩散性氢量减少,使弯曲性良好。为了得到这样效果,需要以0.002%以上含有nb、ti的至少1种。对于其中的任一元素的含量而言,优选为0.003%以上,进一步优选为0.005%以上。另一方面,若是大量地含有nb、ti,则热轧工序的坯料加热时以未固溶的形式残留的nbn、nb(c、n)、(nb、ti)(c、n)等nb系的粗大析出物、tin、ti(c、n)、ti(c、s)、tis等ti系的粗大析出物增加,弯曲性劣化。因此,nb含量设为0.08%以下。nb含量优选为0.06%以下,进一步优选为0.04%以下。ti含量为0.12%以下。ti含量优选为0.10%以下,进一步优选为0.08%以下。

[0069]

选自cu:0.005%~1%以及ni:0.01%~1%中的1种或2种

[0070]

cu、ni具有提高汽车的使用环境下的耐腐蚀性,腐蚀生成物具有包覆钢板表面而抑制向钢板的氢侵入的效果。为了得到该效果,cu需要含有0.005%以上。ni需要含有0.01%以上。从弯曲性提高的观点考虑,cu含量、ni含量分别优选为0.05%以上,进一步优

选为0.08%以上。然而,cu含量、ni含量过多时,导致表面缺陷的产生,使镀覆性、化成处理性劣化,优选cu含量、ni含量分别为1%以下。cu含量、ni含量分别优选为0.8%以下,进一步优选为0.6%以下。

[0071]

cr:选自0.01%~1.0%,mo:0.01%以上且小于0.3%,v:0.003%~0.5%,zr:0.005%~0.20%以及w:0.005%~0.20%中的1种或2种以上

[0072]

出于得到钢的淬火性的提高效果、基于回火马氏体的微细化的弯曲性的进一步改善效果的目的,可以含有cr、mo、v。为了得到这样的效果,cr含量、mo含量分别需要设为0.01%以上。cr含量、mo含量分别优选为0.02%以上,进一步优选为0.03%以上。v含量需要设为0.003%以上。v含量优选为0.005%以上,进一步优选为0.007%以上。然而,任一元素过多时,由于碳化物的粗大化,使弯曲性劣化。由此,cr含量设为1.0%以下。cr含量优选为0.4%以下,进一步优选为0.2%以下。mo含量小于0.3%。mo含量优选为0.2%以下,进一步优选为0.1%以下。v含量为0.5%以下。v含量优选为0.4%以下,进一步优选为0.3%以下。

[0073]

zr、w通过旧γ粒的微细化而有助于高强度化和弯曲性的改善。为了得到这样的效果,zr含量、w含量分别需要设为0.005%以上。zr含量、w含量分别优选为0.006%以上,进一步设为0.007%以上。但是,大量含有zr、w时,热轧工序的坯料加热时以未固溶形式残留的粗大析出物增加,弯曲性劣化。因此,zr含量、w含量分别为0.20%以下。zr含量、w含量分别优选为0.15%以下,进一步优选为0.10%以下。

[0074]

选自ca:0.0002%~0.0030%、ce:0.0002%~0.0030%、la:0.0002%~0.0030%以及mg:0.0002%~0.0030%中的1种或2种以上

[0075]

ca、ce、la将s作为硫化物进行固定,使其成为钢中的氢陷阱,由此使钢中的扩散性氢量减少,有助于弯曲性的改善。为了得到该效果,ca、ce、la的含量分别需要为0.0002%以上。ca、ce、la的含量优选为0.0003%以上,进一步优选为0.0005%以上。另一方面,大量添加这些元素时,因硫化物的粗大化,使弯曲性劣化。因此,ca、ce、la的含量分别为0.0030%以下。ca、ce、la的含量分别优选为0.0020%以下,进一步优选为0.0010%以下。

[0076]

mg作为mgo固定o,mgo成为钢中氢陷阱,由此使钢中的扩散性氢量减少,有助于弯曲性的改善。为了得到该效果,将mg含量设为0.0002%以上。优选为0.0003%以上,进一步优选为0.0005%以上。另一方面,若大量添加mg时利用mgo的粗大化,弯曲性劣化,由此mg含量设为0.0030%以下。mg含量优选为0.0020%以下,进一步设为0.0010%以下。

[0077]

选自sb:0.002%~0.1%以及sn:0.002%~0.1%中的1种或2种

[0078]

sb、sn抑制钢板表层部的氧化、氮化,抑制钢板表层部的因氧化、氮化而导致的c、b的减少。另外,通过抑制c、b的减少,抑制钢板表层部的铁素体的生成,有助于高强度化。为了得到这样的效果,sb含量、sn含量分别需要0.002%以上。sb含量、sn含量分别优选为0.003%以上,进一步优选为0.004%以上。另一方面,即使在sb含量、sn含量在任一情况下超过0.1%含有时,在旧γ晶界,sb、sn偏析,促进龟裂产生,由此弯曲性劣化。因此,sb含量、sn含量分别为0.1%以下。sb含量、sn含量分别优选为0.08%以下,进一步优选为0.06%以下。

[0079]

接着,对本发明的钢板的钢组织进行说明。

[0080]

具有平均粒径为50nm以下的碳化物的贝氏体、具有平均粒径为50nm以下的碳化物的回火马氏体的1种或者2种的面积率合计为90%以上

[0081]

为了兼得ts≥1320mpa的高强度和优异的弯曲性,具有平均粒径为50nm以下的碳化物的贝氏体和/或回火马氏体相对于组织全体的面积率合计为90%以上。小于90%时,铁素体、残留γ(残留奥氏体)以及马氏体中的任一者变多,强度或屈服比降低。此外,所述回火马氏体以及贝氏体相对于组织全体的面积率合计可以是100%。另外,所述回火马氏体以及贝氏体中任一方的面积率可以是上述范围,两方的合计的面积率可以是上述范围。另外,其回火马氏体及贝氏体内部的碳化物的平均粒径超过50nm时,不会成为钢中的扩散性氢陷阱,由此使弯曲性劣化,而且碳化物成为破坏的起点,由此使弯曲性劣化。在本发明中,马氏体是指在低温(马氏体相变点以下)下由奥氏体生成的硬质组织,回火马氏体是指对马氏体再加热时回火的组织。贝氏体是指在比较的低温(马氏体相变点以上)由奥氏体生成的、在针状或板状的铁素体中分散微细的碳化物的硬质的组织。这里所指的平均粒径是指包括各贝氏体、回火马氏体的旧奥氏体内存在的全碳化物的粒径的平均值。

[0082]

此外,回火马氏体以及贝氏体以外的剩余部分组织是铁素体、残留γ、马氏体等,其合计量以面积率计只要是10%以下就可以被允许。所述剩余部分组织以面积率计可以是0%。本发明中铁素体是指通过在比较的高温下的从奥氏体的相变生成的、由bcc格子的结晶粒构成的组织。

[0083]

这里,钢组织的各组织的面积率的值采用通过实施例所记载的方法测定得到的值。

[0084]

在从坯材钢板的表面到板厚1/8的区域中,具有平均粒径为50nm以下的碳化物的贝氏体、具有平均粒径为50nm以下的碳化物的回火马氏体的1种或2种的面积率以合计为80%以上

[0085]

因弯曲加工发生的龟裂是从镀覆钢板的弯曲陵线部的表层产生,因此,钢板表层部的组织非常重要。本发明中,通过将表层部的微细碳化物作为氢陷阱利用,从而减少了钢中表层附近的扩散性氢量,使弯曲性变良好。因此,通过使位于从坯材钢板的表面到板厚1/8的区域的具有平均粒径为50nm以下的碳化物的贝氏体、具有平均粒径为50nm以下的碳化物的回火马氏体的1种或者2种的面积率合计为80%以上,从而能够确保所希望的弯曲性。所述面积率优选为82%以上,进一步优选为85%以上。所述面积率的上限没有特别限定,当然可以是100%。另外,在所述区域中,所述贝氏体和回火马氏体的任一方的面积率可以在上述范围,也可以两者的合计的面积率在上述范围。

[0086]

钢中的扩散性氢量为0.20质量ppm以下

[0087]

在本发明中,扩散性氢量是指从电镀锌系钢板除去镀覆后立即使用升温脱离分析装置而以200℃/hr的升温速度升温时的、从加热开始温度(25℃)到200℃时释放出的累积氢量。钢中的扩散性氢量超过0.20质量ppm时弯曲性劣化。因此,钢中的扩散性氢量为0.20质量ppm以下,优选为0.15质量ppm以下,更优选为0.10质量ppm以下。下限没有特别限定,可以为0质量ppm。此外,钢中的扩散性氢量的值采用实施例所记载的方法测定得到的值。本发明中,在对钢板进行成型加工或焊接前,钢中的扩散性氢量需要为0.20质量ppm以下。但是,对于将钢板成型加工、焊接后的制品(部件),从一般的使用环境中放置的该制品切出样品测定钢中的扩散性氢量时,钢中的扩散性氢量为0.20质量ppm以下,则将其视为在成型加工或焊接前的、钢中的扩散性氢量为0.20质量ppm以下。

[0088]

夹杂物和平均粒径为0.1μm以上的碳化物的外周的合计为50μm/mm 2

以下(优选条

件)

[0089]

若存在粗大的夹杂物、碳化物,则在母相与夹杂物、碳化物的界面容易生成空隙。其空隙的产生频度与粗大夹杂物、碳化物与母相的界面积对应,由此减少其合计的界面积则抑制空隙的生成,提高弯曲性。因此,夹杂物和平均粒径为0.1μm以上的碳化物的外周的合计(合计外周)优选为50μm/mm2以下(每1mm2为50μm以下),更优选为45μm/mm2以下,进一步优选为40μm/mm2以下。此外,这里所述的平均粒径是指长轴长度与短轴长度的平均值。长轴长度、短轴长度是指进行椭圆近似时的长轴的长度、短轴的长度。此外,夹杂物和平均粒径为0.1μm以上的碳化物的外周的合计根据实施例所记载的方法求出。

[0090]

本发明的高屈服比高强度电镀锌系钢板在成为坯材的钢板(坯材钢板)的表面具有电镀锌系。锌系镀覆的种类没有特别限定,例如可以是锌镀覆(纯zn)、锌合金镀覆(zn-ni、zn-fe、zn-mn、zn-cr、zn-co)等中的任一种。从提高耐腐蚀性的观点考虑,电镀锌系的附着量在每单面优选为25g/m2以上。另外,从使弯曲性劣化的观点考虑,电镀锌系的附着量在每单面优选为50g/m2以下。本发明的高屈服比高强度电镀锌系钢板可以在坯材钢板的单面具有电镀锌系,也可以在坯材钢板的两面具有电镀锌系,在用于汽车的情况下,优选在坯材钢板的两面具有电镀锌系。

[0091]

接着,对本发明的高屈服比高强度电镀锌系钢板的特性进行说明。

[0092]

本发明的高屈服比高强度电镀锌系钢板的强度高。具体而言,拉伸强度为1320mpa以上。优选为1400mpa以上,更优选为1470mpa以上,进一步优选为1600mpa以上。此外,拉伸强度的上限没有特别限定,从容易与其它的特性获得平衡的观点考虑,优选为2200mpa以下。此外,拉伸强度根据实施例所记载的方法测定。

[0093]

本发明的高屈服比高强度电镀锌系钢板的屈服比高。具体而言,屈服比为0.80以上。优选为0.81以上,更优选为0.82以上。此外,屈服比的上限没有特别限定,从容易与其它的特性获得平衡的观点考虑,优选为0.95以下。特别是能够获得如下的特性:通过在退火工序中将到冷却停止温度为止的平均冷却速度,设为水淬火等超快速冷却且使冷却停止温度设为50℃以下,保持温度设为150~200℃,从而能使屈服比为0.82以上,并且拉伸强度为1600mpa以上。此外,屈服比根据利用实施例所记载的方法测定的拉伸强度以及屈服强度来进行计算。

[0094]

本发明的高屈服比高强度电镀锌系钢板的弯曲性优异。具体而言,在进行实施例所记载的弯曲试验时,相对于板厚(t)的弯曲半径(r)即r/t,在拉伸强度为1320mpa以上且小于1530mpa时,小于3.5,拉伸强度为1530mpa以上且小于1700mpa时,小于4.0,1700mpa以上时,小于4.5。优选地,拉伸强度为1320mpa以上且小于1530mpa时,为3.0以下,拉伸强度为1530mpa以上且小于1700mpa时,为3.5以下,1700mpa以上时,为4.0以下。

[0095]

接着,对本发明的高屈服比高强度电镀锌系钢板的一实施方式所涉及的制造方法进行说明。

[0096]

本发明的高屈服比高强度电镀锌系钢板的一实施方式所涉及的制造方法至少具有热轧工序、退火工序、电镀工序。另外,在热轧工序与退火工序之间可以具有冷轧工序。另外,在电镀工序后,可以具有回火工序。以下,对各工序进行说明。此外,以下所示的温度是指坯料、钢板等的表面温度。

[0097]

热轧工序

[0098]

热轧工序是如下的工序:对具有上述成分组成的钢坯,以坯料加热温度:1200℃以上、精轧结束温度:840℃以上进行热轧后,将从精轧结束温度到700℃的温度区域以40℃/秒以上的平均冷却速度冷却到700℃以下的一次冷却停止温度,其后,将从一次冷却停止温度到650℃的温度区域以2℃/秒以上的平均冷却速度进行冷却,冷却到630℃以下的卷绕温度,进行卷绕。

[0099]

将具有所述成分组成的钢坯供于热轧。通过将坯料加热温度设为1200℃以上,从而实现硫化物的固溶促进与mn偏析的减轻,实现上述粗大夹杂物量和碳化物量的减少,弯曲性提高。因此,坯料加热温度设为1200℃以上。坯料加热温度更优选为1230℃以上,进一步优选为1250℃以上。坯料加热温度的上限没有特别限定,坯料加热温度优选为1400℃以下。另外,例如坯料加热时的加热速度设为5~15℃/分钟,坯料均热时间为30~100分钟即可。

[0100]

从热轧中的1150℃到精轧结束温度的轧制时间优选为200秒钟以内。通过缩短轧制时间,能够抑制夹杂物、粗大碳氮化合物的生成。另外,即使生成夹杂物,也能够抑制其夹杂物的粗大化。因此,通过缩短轧制时间,能够有助于提高弯曲性。如上,从1150℃到精轧结束温度为止的轧制时间优选为200秒钟以内。所述轧制时间更优选为180秒钟以内,进一步优选为160秒钟以内。下限没有特别限定,所述轧制时间优选为40秒钟以上。

[0101]

精轧结束温度需要为840℃以上。若精轧结束温度小于840℃,则温度降低而耗费时间,不仅因生成夹杂物和粗大碳化物而使弯曲性劣化,而且还降低钢板的内部的品质。因此,精轧结束温度需要设为840℃以上。优选为860℃以上。另一方面,上限虽然没有特别限定,但为了使之后的卷绕温度为止的冷却变容易,精轧结束温度优选为950℃以下。更优选为920℃以下。

[0102]

精轧结束后,以40℃/秒以上的平均冷却速度从精轧结束温度冷却到700℃的温度区域。若冷却速度变慢,则生成夹杂物,其夹杂物粗大化而使弯曲性劣化。并且,因表层的脱碳,钢中表层部的具有碳化物的马氏体、贝氏体的面积率减少,由此表层附近的氢陷阱即微细碳化物减少,难以确保所希望的弯曲性。因此,精轧结束后,从精轧结束温度到700℃的平均冷却速度为40℃/秒钟以上。所述平均冷却速度优选为50℃/秒钟以上。所述平均冷却速度的上限虽然没有特别限定,但优选为250℃/秒左右。另外,一次冷却停止温度为700℃以下。一次冷却停止温度超过700℃则到700℃为止容易生成碳化物,因该碳化物粗大化而使弯曲性劣化。一次冷却停止温度的下限没有特别限定,一次冷却停止温度为650℃以下时,通过迅速冷却来抑制碳化物生成的抑制效果变小,由此一次冷却停止温度优选超过650℃。

[0103]

其后,将从一次冷却停止温度到650℃的温度区域,以2℃/秒以上的平均冷却速度进行冷却,冷却到630℃以下的卷绕温度。若到所述650℃的冷却速度变慢,则生成夹杂物,因该夹杂物的粗大化而使弯曲性劣化。并且,通过表层的脱碳,钢中表层部的具有碳化物的马氏体、贝氏体的面积率减少,由此表层附近的氢陷阱即微细碳化物减少,难以确保所希望的弯曲性。因此,将如上述那样到700℃为止的温度区域以40℃/秒以上的平均冷却速度冷却到700℃以下的一次冷却停止温度后,从一次冷却停止温度到650℃的平均冷却速度为2℃/秒以上。所述平均冷却速度优选为3℃/秒以上,进一步优选为5℃/秒钟。从所述650℃到卷绕温度的平均冷却速度没有特别限定,优选为0.1℃/秒~100℃/秒。

[0104]

此外,平均冷却速度只要没有特别说明,设为(冷却开始温度-冷却停止温度)/从

冷却开始温度到冷却停止温度的冷却时间。

[0105]

卷绕温度为630℃以下。卷绕温度超过630℃时,衬底表面有可能发生脱碳,在钢板内部与表面产生组织差,成为合金浓度不均的原因。并且,因脱碳而在表层部生成铁素体,使拉伸强度、或者屈服比、或者拉伸强度与屈服比这两者降低。因此,卷绕温度为630℃以下。优选为600℃以下。下限没有特别限定,为了防止冷轧时的冷轧性的降低,卷绕温度优选为500℃以上。

[0106]

可以对卷绕后的热轧钢板进行酸洗。酸洗条件没有特别限定。此外,热轧钢板的酸洗可以不进行。

[0107]

冷轧工序

[0108]

冷轧工序是指对热轧工序中得到的热轧钢板进行冷轧的工序。冷轧的压下率没有特别限定,在压下率小于20%的情况下,存在表面的平坦度差,组织变不均匀的可能性,由此压下率优选为20%以上。此外,冷轧工序并不是必须的工序,如果钢组织、机械特性满足本发明,则冷轧工序可以省略。

[0109]

退火工序

[0110]

退火工序是指:对冷轧钢板或热轧钢板以a

c3

点以上的退火温度保持(均热)30秒以上后,以冷却开始温度:680℃以上,从680℃到260℃的平均冷却速度:70℃/秒以上、冷却停止温度:260℃以下的条件进行冷却,在150~260℃的温度区域的保持温度,保持20~1500秒的工序。

[0111]

将热轧钢板或冷轧钢板加热到a

c3

点以上的退火温度后进行均热。若退火温度小于a

c3

点,则铁素体量变得过度,难以得到具有0.80以上的yr的钢板。因此,退火温度需要为a

c3

点以上。退火温度优选为a

c3

点+10℃以上。退火温度的上限没有特别限定,从抑制奥氏体粒径的粗大化,防止弯曲性的劣化的观点考虑,退火温度优选为910℃以下。

[0112]

此外,这里所指a

c3

点(℃)是根据下式进行计算的。另外,在下述式中(%元素记号)是指各元素的含量(质量%)。

[0113]

a

c3

=910-203(%c)

1/2

+45(%si)-30(%mn)-20(%cu)-

[0114]

15(%ni)+11(%cr)+32(%mo)+104(%v)+400(%ti)+460(%al)

[0115]

退火温度下的保持时间(退火保持时间)优选为30秒以上。若退火保持时间小于30秒,则碳化物的溶解与奥氏体相变不充分进行,由此在后续的热处理中残留的碳化物粗大化,弯曲性劣化。因此,退火保持时间为30秒以上,优选为35秒以上。退火保持时间的上限没有特别限定,从抑制奥氏体粒径的粗大化,防止弯曲性的劣化的观点考虑,退火保持时间优选为900秒钟以下。

[0116]

在退火温度下的保持后,以冷却开始温度:680℃以上,从680℃到260℃为止的平均冷却速度为70℃/秒以上的条件,冷却到260℃以下的冷却停止温度。设为上述平均冷却速度的温度区域的上限小于680℃时,导致铁素体的生成,由此难以得到具有0.80以上的yr的钢板。因此,设为上述平均冷却速度的温度区域的上限为680℃以上。优选为700℃以上。设为上述平均冷却速度的温度区域的下限超过260℃时,回火不充分进行,最终组织中生成马氏体、残留奥氏体,屈服比降低。另外,钢中的氢不会向大气脱离,因在钢中残留氢,使弯曲性劣化。因此,作为上述平均冷却速度的温度区域的下限设为260℃以下。优选设为240℃以下。若上述平均冷却速度小于70℃/秒,则上部贝氏体、下部贝氏体容易大量生成,由此通

过在最终组织生成马氏体、残留奥氏体,从而屈服比降低。因此,上述平均冷却速度为70℃/秒以上,优选为100℃/秒以上,更优选为500℃/秒以上。上述平均冷却速度的上限虽然没有特别限定,但通常为2000℃/秒钟左右。此外,对于从退火温度到680℃的平均冷却速度、从260℃到冷却停止温度(冷却停止温度小于260℃的情况)为止的平均冷却速度没有特别限定。

[0117]

根据需要实施再加热处理(冷却停止温度小于150℃的情况下需要进行再加热,可以以冷却停止温度150℃以上进行再加热),其后在150~260℃的温度区域的保持温度下保持20~1500秒钟。分布于回火马氏体和/或贝氏体内部的碳化物是在淬火后的低温域的保持中生成的碳化物,通过形成氢陷阱,捕捉氢,能够防止弯曲性的劣化。为了得到良好的耐延迟破坏特性,优选淬火到室温附近(5~40℃)后,再加热到150~260℃保持20~1500秒钟,或者将冷却停止温度设为150~260℃,将保持时间控制在20~1500秒钟。若保持温度小于150℃,或者保持时间小于20秒时,回火马氏体和/或贝氏体内部的碳化物的生成变得不充分,钢中的扩散性氢陷阱减少,由此钢中的扩散性氢量增加,弯曲性劣化。另一方面,若保持温度超过260℃,或者保持时间超过1500秒钟,则在旧γ粒内以及旧γ晶界产生碳化物的粗大化,由于碳化物的平均粒径超过50nm,由此反而弯曲性劣化。此外,保持时间优选为120秒以上。另外,保持时间优选为1200秒以下。此外,再加热的条件没有限定。另外,在冷却停止温度小于150℃的情况下需要再加热。

[0118]

电镀工序

[0119]

电镀工序是电镀锌系工序。

[0120]

电镀锌系工序是指将退火工序后的钢板冷却到室温,实施电镀锌系的工序。从150~260℃的温度区域的保持到室温(10~30℃)的平均冷却速度没有特别限定,优选将到50℃为止以1℃/秒以上的平均冷却速度进行。冷却到室温后,实施电镀锌系。对于抑制氢向钢中的侵入,将钢中的扩散性氢量设为0.20质量ppm以下而言,电镀覆的时间很重要。电镀时间超过300秒钟时,浸渍于酸的时间变长,由此钢中的扩散性氢量超过0.20质量ppm,弯曲性劣化。因此,电镀时间为300秒钟以内。优选为250秒以内,进一步优选为200秒以内。另外,电镀覆的时间的下限没有特别限定,优选为30秒以上。如果能够充分地确保镀覆附着量,则对于电流效率等电镀时间以外的条件没有特别限定。

[0121]

回火工序

[0122]

回火工序是为了从钢中除去氢而进行的工序,通过在250℃以下的温度区域以满足以下的式(1)的保持时间t保持,从而能够减少钢中的扩散性氢量,能够利用于进一步的弯曲性的提高。回火温度超过250℃或保持不满足以下的式的时间的情况下,有时贝氏体或回火马氏体中的碳化物粗大化,使弯曲性劣化,由此保持温度优选为250℃以下。更优选为200℃以下,进一步优选为150℃以下。

[0123]

(t+273)(logt+4)≤2700

···

(1)

[0124]

其中,式(1)的t是回火工序的保持温度(℃),t是回火工序的保持时间(秒)。

[0125]

此外,可以对热轧工序后的热轧钢板进行用于组织软质化的热处理,电镀工序后也可以进行用于形状调整的调质轧制。

[0126]

根据以上说明的本实施方式所涉及的制造方法,通过控制镀覆处理前的制造条件和镀覆条件,从而能够减少钢中的扩散性氢量,得到弯曲性优异的高屈服比高强度电镀锌

系钢板。

[0127]

实施例

[0128]

参照实施例对本发明具体进行说明。

[0129]

1.评价用钢板的制造

[0130]

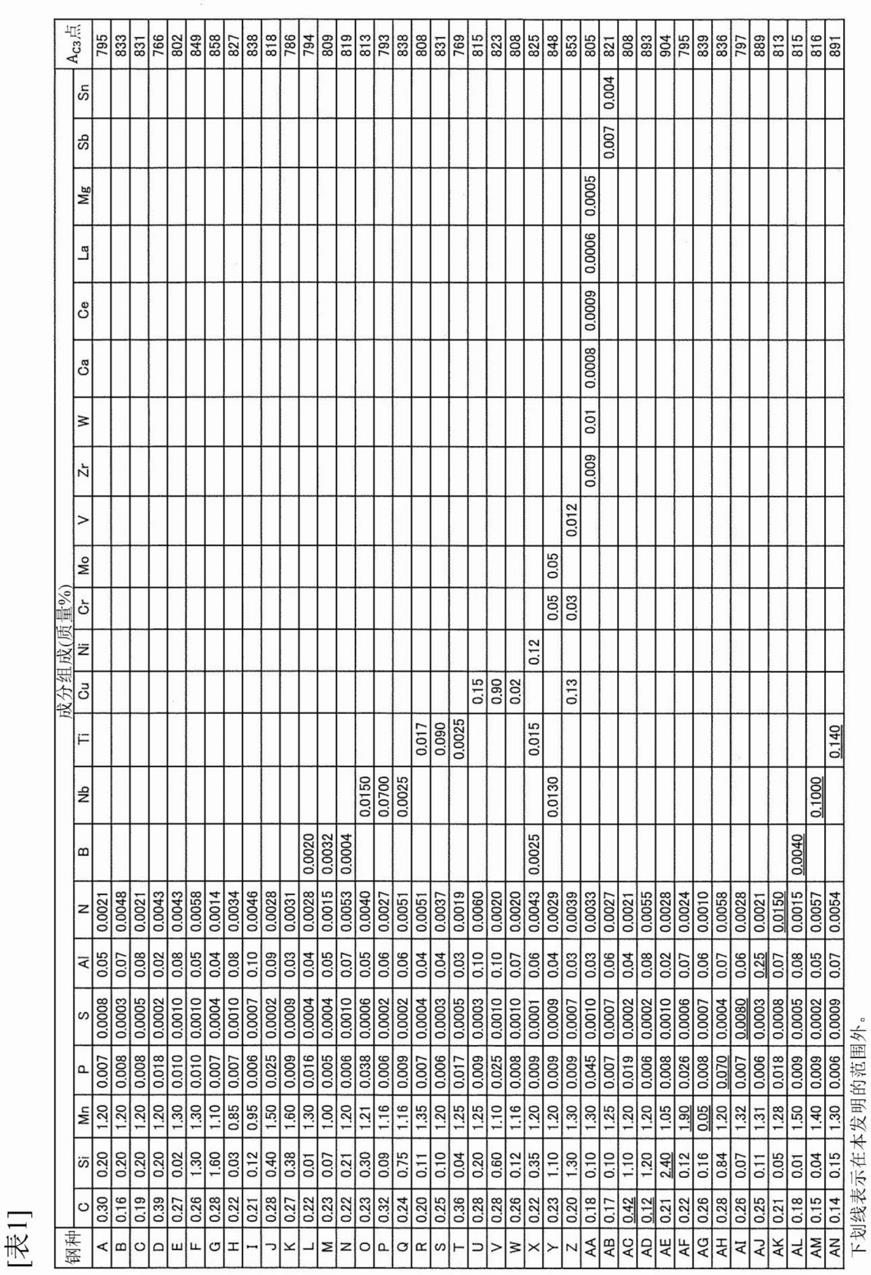

利用真空熔解炉将具有表1所示的成分组成且剩余部分由fe及不可避免的杂质构成的钢熔制后,进行开坯轧制得到27mm厚的开坯轧制材料。将得到的开坯轧制材料热轧到板厚4.0mm厚度,制造热轧钢板。接着,关于冷轧样本,对热轧钢板进行研削加工,形成板厚3.2mm后,以表2-1~表2-4所示的压下率进行冷轧,冷轧到板厚2.72~0.96mm,制造冷轧钢板。此外,表2-3中,没有记载冷轧的压下率的数值是表示不实施冷轧。接着,对上述得到的热轧钢板和冷轧钢板中在表2-1~表2-4所示的条件下进行退火、镀覆,制造电镀锌系钢板。此外,表1的空栏没有故意添加,不仅包括不含有(0质量%)的情况,还包括不可避免地含有的情况。另外,在一部分的条件下实施用于脱氢处理的回火处理。此外,在表2-1~表2-4中,回火条件空栏是指不实施回火处理。

[0131]

在上述评价用钢板的制造中,为了制造电镀锌系钢板,对于纯zn的情况,作为电镀液,使用在纯水中加入440g/l的硫酸锌七水合物并利用硫酸调整到ph2.0而成的镀覆液。对于zn-ni的情况,使用在纯水中加入150g/l的硫酸锌七水合物和350g/l的硫酸镍六水合物并利用硫酸调整到ph1.3的电镀液。对于zn-fe的情况,使用在纯水中加入50g/l的硫酸锌七水合物和350g/l的硫酸fe并使用利用硫酸调整到ph2.0的电镀液。另外,根据icp分析,镀覆的合金组成分别为100%zn、zn-13%ni、zn-46%fe。电镀锌系的附着量在单面中为25~50g/m2。具体而言,100%zn的镀覆的附着量在单面中为33g/m2,zn-13%ni的镀覆的附着量在单面中为27g/m2,zn-46%fe的镀覆的附着量在单面中为27g/m2。此外,将这些电镀锌系实施到钢板的两面。

[0132]

[0133]

[0134]

[0135]

[0136][0137]

2.评价方法

[0138]

对于各种制造条件中得到的电镀锌系钢板,通过解析钢组织而调查了组织分率,

通过实施拉伸试验而评价了拉伸强度等拉伸特性,通过弯曲试验而评价了弯曲性。各评价的方法如下所述。

[0139]

(具有平均粒径为50nm以下的碳化物的贝氏体,具有平均粒径为50nm以下的碳化物的回火马氏体的1种或2种的面积率)

[0140]

从与各电镀锌系钢板的轧制方向和轧制方向垂直方向,采取试验片,对与轧制方向平行的板厚l截面进行镜面研磨,利用硝酸乙醇液显出组织后,使用扫描电子显微镜进行观察,在倍率1500倍的sem图像上的、实际长度82μm

×

57μm的区域上放置4.8μm间隔的16

×

15的格子,计数位于各相上的点数的点数法,调查回火马氏体(表3-1~表3-4中表述为tm)及贝氏体(表3-1~表3-4中表述为b)的面积率。具有组织全体的平均粒径为50nm以下的碳化物的贝氏体和具有平均粒径为50nm以下的碳化物的回火马氏体的面积率是以倍率1500倍连续地观察板厚全厚度,将由该sem图像求出的各面积率的平均值作为其值。从坯材钢板的表面到板厚1/8的区域的具有平均粒径为50nm以下的碳化物的贝氏体、具有平均粒径为50nm以下的碳化物的回火马氏体的面积率是以倍率1500倍连续地观察从坯材钢板的表面到坯材钢板的板厚1/8的区域,将由该sem像求出的各面积率的平均值作为其值。回火马氏体、贝氏体呈白色的组织,呈在旧奥氏体晶界内出现块、包的组织,在内部析出有微细的碳化物。另外,根据块粒的面方位和蚀刻的程度,有时还存在内部的碳化物不易显现的情况,该情况下需要充分进行充分的蚀刻而进行确认。此外,回火马氏体和贝氏体所含有的碳化物的平均粒径根据下述的方法计算。

[0141]

(回火马氏体和贝氏体内部的碳化物的平均粒径)

[0142]

从与各电镀锌系钢板的轧制方向和轧制方向垂直方向采取试验片,对于轧制方向平行的板厚l截面进行镜面研磨,利用硝酸乙醇液显出组织后,使用扫描电子显微镜,从坯材钢板的表面到板厚1/8连续地观察,根据一个倍率5000倍的sem图像,计算出存在于包括回火马氏体和贝氏体的旧奥氏体粒的内部的碳化物的个数,通过进行组织的二值化,从而计算存在于一个结晶粒的内部的碳化物的合计面积。根据该碳化物的个数和合计面积,计算一个碳化物当中的面积,计算从坯材钢板的表面到板厚1/8的区域的碳化物的平均粒径。组织全体的碳化物的平均粒径的测定方法使用扫描电子显微镜观察坯材钢板的板厚1/4位置,其后,利用与计算从上述坯材钢板的表面到板厚1/8的区域的碳化物的平均粒径的方法相同的方法,测定组织全体的碳化物的平均粒径。应于说明的是,板厚1/4位置的组织为组织全体的平均组织。

[0143]

(夹杂物及平均粒径为0.1μm以上的碳化物的外周的合计)

[0144]

从各电镀锌系钢板的轧制方向以及与轧制方向垂直的方向采取试验片,对与轧制方向平行的板厚l截面进行镜面研磨,在不进行用于显出组织的腐蚀的情况下,使用光学显微镜观察,在倍率400倍的光显照片显现为黑的物质作为夹杂物进行测定。另外,从各电镀锌系钢板的轧制方向及与轧制方向垂直方向采取试验片,对与轧制方向平行的板厚l截面进行镜面研磨,利用硝酸乙醇液显出组织后,使用扫描电子显微镜观察,由倍率5000倍的sem图像测定平均粒径为0.1μm以上的粗大碳化物。测定夹杂物或粗大碳化物的长轴与短轴的长度,将该平均值作为平均粒径。另外,通过在所述平均粒径上乘以圆周率π,从而计算夹杂物和平均粒径为0.1μm以上的碳化物各自的外周,将其合计作为夹杂物和平均粒径为0.1μm以上的碳化物的外周的合计。

[0145]

(拉伸试验)

[0146]

从各电镀锌系钢板的轧制方向采取标点间距离50mm、标点间宽度25mm、板厚1.4mm的jis5号试验片,以拉伸速度为10mm/分钟进行拉伸试验,测定拉伸强度(表3-1~表3-4中表述为ts)及屈服强度(表3-1~表3-4中表述为ys)、拉伸(表3-1~表3-4中表述为el)。另外,根据ys/ts,求出屈服比(表3-1~表3-4中表述为yr)。

[0147]

(弯曲试验)

[0148]

从与各电镀锌系钢板的轧制方向垂直的方向,采取长轴长度100mm、短轴长度30mm的长方形的板,将长度为100mm的长边侧的端面的切出以剪切加工进行,在剪切加工的原样状态下(不实施除去毛刺的机械加工的情况下),以毛刺成为弯曲外周侧的方式实施弯曲加工。弯曲加工以弯曲顶点内侧的角度成为90度(v弯曲)的方式进行。将前端弯曲半径作为r,将钢板的板厚作为t,以r/t进行评价。

[0149]

(氢分析方法)

[0150]

从各电镀锌系钢板的宽度中央部,采取长边长度30mm、短轴长度5mm的长方形的板。利用便携式磨具完全除去该长方形的表面的镀覆,使用升温脱离分析装置,以200℃/时间的升温速度进行氢分析。另外,采取长方形的板,除去镀覆后立即实施氢分析。进而,测定从加热开始温度(25℃)到200℃时的释放出的累积氢量,将其作为钢中的扩散性氢量。

[0151]

3.评价结果

[0152]

将上述评价结果示于表3

‑

1~表3

‑

4。

[0153]

[表3

‑

1]

[0154][0155]

*1组织全体中的具有平均粒径为50nm以下的碳化物的tm、具有平均粒径为50nm以下的碳化物的b的合计面积率

[0156]

*2从表面到板厚1/8为止的区域(表层部)中的具有平均粒径为50nm以下的碳化物的tm与具有平均粒径为50nm以下的碳化物的b的合计面积率

[0157]

*3夹杂物和平均粒径为0.1μm以上的碳化物的外圆周的合计下划线表示在本发明的范围外。

[0158]

[表3

‑

2]

[0159][0160]

*1组织全体中的具有平均粒径为50nm以下的碳化物的tm、具有平均粒径为50nm以下的碳化物的b的合计面积率

[0161]

*2从表面到板厚1/8为止的区域(表层部)中的具有平均粒径为50nm以下的碳化物的tm与具有平均粒径为50nm以下的碳化物的b的合计面积率

[0162]

*3夹杂物和平均粒径为0.1μm以上的碳化物的外圆周的合计下划线表示在本发明的范围外。

[0163]

[表3

‑

3]

[0164][0165]

*1组织全体中的具有平均粒径为50nm以下的碳化物的tm、具有平均粒径为50nm以下的碳化物的b的合计面积率

[0166]

*2从表面到板厚1/8为止的区域(表层部)中的具有平均粒径为50nm以下的碳化物的tm与具有平均粒径为50nm以下的碳化物的b的合计面积率

[0167]

*3夹杂物和平均粒径为0.1μm以上的碳化物的外圆周的合计下划线表示在本发明的范围外。

[0168]

[表3

‑

4]

[0169][0170]

*1组织全体中的具有平均粒径为50nm以下的碳化物的tm、具有平均粒径为50nm以下的碳化物的b的合计面积率

[0171]

*2从表面到板厚1/8为止的区域(表层部)中的具有平均粒径为50nm以下的碳化物的tm与具有平均粒径为50nm以下的碳化物的b的合计面积率

[0172]

*3夹杂物和平均粒径为0.1μm以上的碳化物的外圆周的合计下划线表示在本发明的范围外。

[0173]

将本实施例中,ts为1320mpa以上,yr为0.80以上,并且,r/t在拉伸强度为1320mpa以上且小于1530mpa时,小于3.5,拉伸强度为1530mpa以上且小于1700mpa时,小于4.0,为1700mpa以上时,小于4.5的情况设为合格,在表3

‑

1~表3

‑

4中作为发明例示出,ts小于1320mpa,或者yr小于0.80,或者r/t不满足上述要素的情况作为不合格,在表3

‑

1~表3

‑

4中作为发明例示出。此外,表1~3

‑

4中的下划线表示不满足本发明的要素、制造条件、特性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1