机械合金化的金属热喷涂材料和使用所述材料的热喷涂方法与流程

机械合金化的金属热喷涂材料和使用所述材料的热喷涂方法

1.相关申请的优先权本技术要求在2018年12月13日提交的美国临时申请号62/779,227的优先权,其公开内容通过引用以其整体并入本文。

2.背景公开领域本公开的实例实施方案一般性涉及具有改进的滑动和磨损性质的金属基热喷涂涂层以及所述喷涂涂层的涂布方法。

3.背景信息热喷涂是其中将熔融或加热的材料喷涂到表面上的涂布方法。原料或涂层前体可以通过电过程(例如等离子或电弧)或通过化学过程(例如燃烧火焰)来加热。热喷涂(也称为喷焊)由热源和粉末或丝形式的涂层材料组成,所述涂层材料被热源熔融成微小的液滴并喷涂到表面上。喷焊也称为等离子喷涂、高速氧燃料(hvof)、电弧喷涂、火焰喷涂和金属化。可以将热喷涂的涂料施加到金属或非金属基材。

4.与其它涂布方法(例如电镀)相比,热喷涂可以以高沉积速率在大面积上提供厚涂层。可用于热喷涂的涂层材料可以包括金属、合金、陶瓷、塑料和复合材料。

5.概述热喷涂材料通常是金属和/或陶瓷粉末材料。当用于形成热喷涂涂层时,这些粉末材料中的一些提供耐磨性和耐腐蚀性。在材料(例如钢、不锈钢、钛合金和镍合金)的情况下,由于氯化物以及电偶的存在,可以观察到涂层材料的腐蚀。常见的腐蚀类型包括电化腐蚀、应力腐蚀开裂、大气腐蚀和水性腐蚀,所有这些都可以导致灾难性故障,例如涂层起泡和剥落。磨损损坏可能例如由过度的摩擦力(高摩擦系数)和摩擦加热引起。该损坏可以采取金属转移和划伤、极端的本体塑性变形和甚至断裂的形式。金属粉末与过渡金属的机械合金化通常用于通过烧结固结处理来制造零件。过渡金属的机械合金化的使用允许增加例如铝合金、镁合金或钛合金中的这样的过渡元素的浓度,这可以产生实际上的固溶体。

6.粉末颗粒的共混包括压缩金属粉末,同时在压力下限制在例如模具中,其中将基础金属或合金、任何另外的元素和/或粉末状润滑剂进料至共混机中,在共混机中这些材料共混成混合物。粉末颗粒的包层涉及将单独材料的功能层(或多层)加入到另一核材料上。那些层可以是通过粘结剂(有机或无机)一起结合到核上的细粉末颗粒,或者它们可以是电解或化学(例如化学气相沉积

‑

cvd)或物理(等离子气相沉积

‑

pvd)沉积的。

7.球磨是将材料研磨成粉末的研磨方法。在球磨过程期间,在材料和在隐藏容器中的陶瓷、燧石卵石和/或不锈钢的小刚性球之间产生反复碰撞,以产生将材料分解成粉末的局部压力。

8.机械合金化是固态和粉末加工技术,涉及在例如高能球磨机中反复冷焊、破碎和再焊共混的粉末颗粒以生产材料(例如均匀材料)。机械合金化也可以通过粉碎研磨(其包括通过强烈搅拌被研磨材料和粗研磨介质的浆料来机械减小固体颗粒的尺寸)或低温研磨(其包括冷却材料并随后将材料的尺寸减小至例如粉末)进行。

9.铝合金基粉末涂层材料可以包括例如可磨耗粉末涂层材料,例如metco

® 601ns (其包括具有7%硅(si)和40%聚酯的铝(al))和metco

® 320ns (其包括具有10%硅(si)和20%六方氮化硼(hbn)的铝(al))。当例如由于设计意图或操作激增而使旋转组件与涂层接触时,可以使用铝合金基热喷涂粉末来产生用于间隙控制应用的可磨耗涂层。这样的涂层可用于通过在密封区域提供间隙控制来最小化对旋转组件的磨损,同时使气体路径效率最大化。这样的涂层可以将聚合物材料(例如软的可剪切和耐热聚酯)的所需性质与较高强度的可剪切合金(例如metco

® 601ns或m610ns,其为al

‑

青铜+聚酯)组合。另一种涂层概念将al

‑

si与hbn结合,其中陶瓷hbn相促进切割性能并且提高耐温性(metco

® 320ns)。这些涂层适于对钢、镍合金或钛合金压缩机叶片、刀或迷宫式密封条的摩擦入侵。然而,当暴露于海盐和充满潮湿的环境时,具有铝合金基质的可磨耗涂层可能易受全面腐蚀(生成白色氢氧化铝)、循环腐蚀、起泡腐蚀以及应力腐蚀开裂损坏的影响。

10.需要具有改进的滑动和磨损性质的金属基热喷涂涂层,其由热喷涂粉末获得,所述热喷涂粉末包括一种或多种过渡金属,例如钼或钼和铬,其机械合金化到金属基材料,例如铝或铝合金、镁或镁合金、钛或钛合金;或使用所述粉末的涂布方法。

11.鉴于上述问题和未满足的需要,实例实施方案包括铝基、镁基或钛基热喷涂涂层粉末,其结合过渡金属(例如mo、cr、zr、ti、si或其混合物),其已经与al、mg和/或ti合金组分机械合金化并且可以用于形成可以有利地表现出改进的耐磨性和耐腐蚀性的可磨耗涂层。

12.实例实施方案涉及热喷涂涂层布置,所述布置包括涂层前体,所述涂层前体包括含金属的颗粒,所述含金属的颗粒被机械合金化至过渡金属,所述含金属的颗粒包括铝、镁和钛中的至少一种;和热喷涂涂层包括以下中的至少一种:铝金属;铝和所述过渡金属的第一合金;镁金属;镁和所述过渡金属的第二合金;钛金属;和钛和所述过渡金属的第三合金。每个所述含金属的颗粒可以包括被机械合金化到所述金属核的所述过渡金属包围的金属核。所述含金属的颗粒与有机材料共混、混合或用有机材料包覆;和/或所述含金属的颗粒与无机固体润滑剂共混、混合或用无机固体润滑剂包覆。

13.实例实施方案涉及热喷涂涂层,其包括含金属的颗粒,所述含金属的颗粒被机械合金化至过渡金属,所述含金属的颗粒包括铝、镁和钛中的至少一种。在实例实施方案中,所述含铝颗粒、含镁颗粒和含钛颗粒中的至少一部分不合金化到所述过渡金属。

14.实例实施方案涉及热喷涂涂层,其包括合金化到过渡金属的含金属的颗粒,所述含金属的颗粒包括铝、镁和钛中的至少一种。在其它实例实施方案中,所述热喷涂涂层包括以下中的至少一种:合金化到所述过渡金属的铝或铝合金部分;合金化到所述过渡金属的镁或镁合金部分;和合金化到所述过渡金属的钛或钛合金部分。

15.实例实施方案涉及具有改进的滑动和磨损性质的金属基热喷涂涂层,所述涂层由包括一种或多种机械合金化到金属基材料(例如铝或铝合金、镁或镁合金、钛或钛合金)的过渡金属(例如钼和/或铬)的热喷涂粉末获得。

16.实例实施方案涉及热喷涂粉末,其包括聚合物的第一颗粒;和含有金属和硅的第二颗粒的混合物、共混物或包层,其中将所述第二颗粒的外表面机械合金化到过渡金属。所述金属包括铝、钛或镁中的至少一种。所述热喷涂粉末包括比所述第一颗粒更大重量百分比的所述第二颗粒。

17.使用机械合金化的过渡金属和铝合金粉末获得的铝合金基可磨耗涂层表现出改进的耐腐蚀性,这是另外的益处。机械合金化粉末的热喷涂增强喷涂粉末的合金化,使得所施加的涂层表现出优于由雾化的粉末获得的现有热喷涂涂层的改进的性质。这也可以应用于镁合金基或钛合金基可磨耗涂层。

18.本发明的实施方案包括具有改进的滑动和磨损性质的金属基热喷涂涂层,其中通过将金属粉末与一种或多种过渡金属机械合金化获得涂层材料。涂层材料的实施方案包括纯的或合金化的铝,例如99%纯的铝,例如metco

® 54ns,或纯度大于98%或更大的铝。在其它实例中,纯度可以是90%或更大或95%或更大。一种或多种过渡金属的实施方案包括钼、铬、锆、钛、硅及其混合物。涂层材料的实施方案包括纯的或合金化的钛,例如,99%纯的钛,或纯度大于98%或更大的钛。在其它实例中,钛的纯度可以是85%或更高(ti 6

‑2‑4‑

2或ti 6

‑

4等级5的实例)。

19.实例实施方案还涉及由含有机械合金化到过渡金属的含铝颗粒的热喷涂粉末材料获得的热喷涂涂层,所述涂层包括合金化到所述过渡金属的铝合金部分。这也可以应用于镁合金基或钛合金基热喷涂涂层。

20.实例实施方案包括各自具有被机械合金化到所述核的过渡金属包围的铝或铝合金核的含铝颗粒。所述热喷涂粉末可以包括与含铝颗粒共混或混合的有机材料和/或有机或无机固体润滑剂。所述含铝颗粒可以包括纯铝的核。所述含铝颗粒可以包括铝合金的核。其它实例实施方案包括含镁颗粒或含钛颗粒,其包括被机械合金化到所述核的过渡金属包围的镁或钛(或镁合金或钛合金)核。所述热喷涂粉末可以包括与含镁或含钛颗粒共混或混合的有机材料或无机固体润滑剂。所述含镁或钛的颗粒可以分别包括纯镁核或纯钛核。所述含镁或含钛颗粒可以分别包括镁合金的核或钛合金的核。

21.在实例实施方案中,所述过渡金属可以是以下中的至少一种:钼;铬;锆;钛;硅;或其混合物。所述过渡金属可以仅为钼。所述过渡金属可以仅为铬。过渡金属可以是mo和cr两者。机械合金化的过渡金属的粒度可以小于50μm (fisher model 95 sub

‑

sieve sizer (fsss)测量),或小于10μm (fsss测量),或小于1μm (fsss测量)。

22.实例实施方案还包括热喷涂粉末涂层材料,其含有机械合金化到过渡金属的含铝颗粒、含镁颗粒或含钛颗粒。在实例实施方案中,含铝颗粒各自包括被机械合金化到所述核的过渡金属包围的铝或铝合金核。热喷涂粉末可以包括与含铝颗粒共混、混合或包覆其的有机材料或无机固体润滑剂。含铝颗粒可以包括纯铝的核。含铝颗粒可以包括铝合金的核。

23.在其它实例实施方案中,含镁颗粒各自包括被机械合金化到所述核的过渡金属包围的镁或镁合金核。热喷涂粉末可以包括与含镁颗粒共混、混合或包覆其的有机材料或固体润滑剂。含镁颗粒可以包括纯镁的核。含镁颗粒可以包括镁合金的核。

24.在进一步的实例实施方案中,含钛颗粒各自包括被机械合金化到所述核的过渡金属包围的钛或钛合金核。热喷涂粉末可以包括与含钛颗粒共混、混合或包覆其的有机材料或固体润滑剂。含钛颗粒可以包括纯钛的核。含钛颗粒可以包括钛合金的核。

25.在实例实施方案中,含铝颗粒、含镁颗粒或含钛颗粒可以与20

‑

70重量%的有机材料共混或用有机材料包覆。在其它实例实施方案中,含铝颗粒、含镁颗粒或含钛颗粒可以与30

‑

50重量%的有机材料共混或用有机材料包覆。有机材料的类型不是关键的,并且可以是例如聚酯(例如液晶聚酯)或聚合物(例如甲基丙烯酸甲酯)或可以与以上讨论的金属颗粒

共混或包覆金属颗粒的任何其它有机材料。

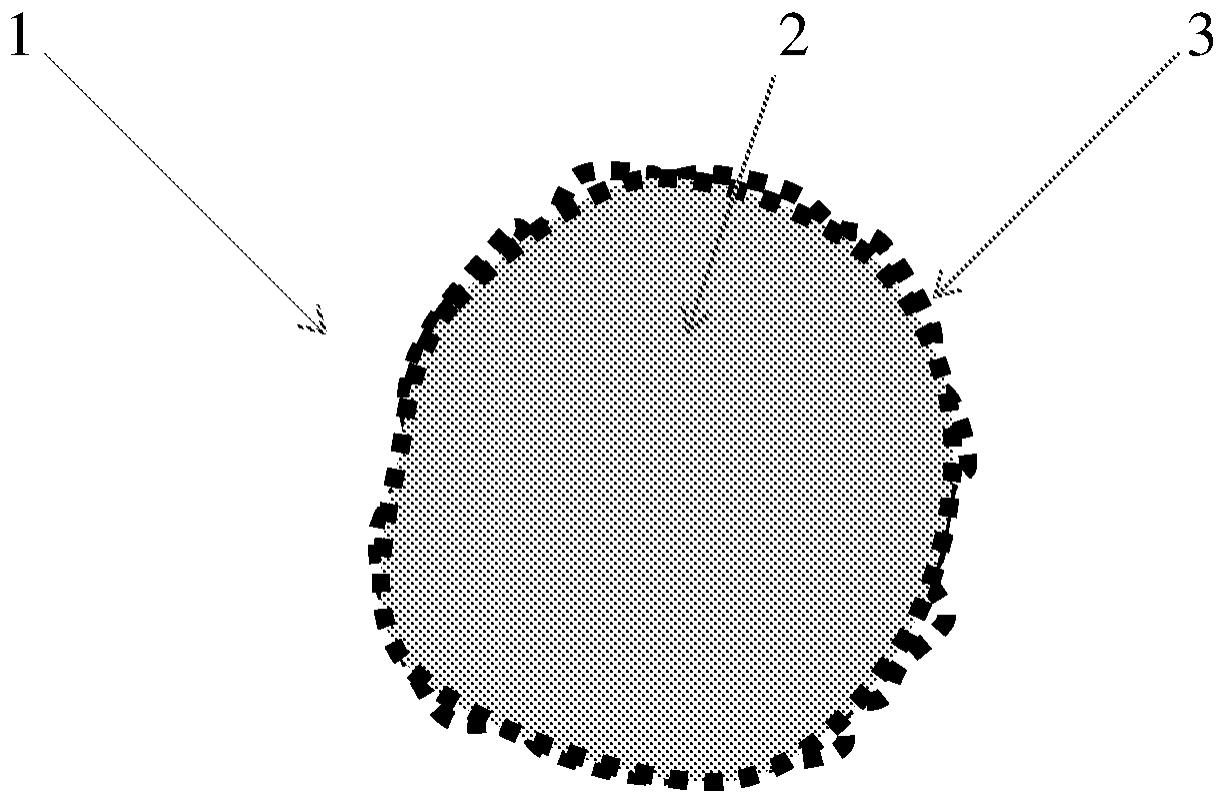

26.在进一步的实例实施方案中,含铝颗粒、含镁颗粒或含钛颗粒可以与5

‑

50重量%的固体润滑剂共混或用其包覆。含铝颗粒、含镁颗粒或含钛颗粒可以与15

‑

25重量%的固体润滑剂共混或用其包覆。固体润滑剂可以是六方氮化硼(hbn)、氟化钙、石墨、滑石或二硫化钼中的至少一种。

27.实例实施方案还提供了用上述热喷涂粉末涂层材料涂布基材的方法,其中所述方法包括在所述基材上热喷涂所述粉末材料,其中所述热喷涂方法包括等离子喷涂;hvof喷涂;燃烧喷涂或电弧喷涂。

28.实例实施方案还提供了制造上述热喷涂粉末涂层材料的方法,其中所述方法包括将过渡金属机械合金化到含有铝、镁、钛中的至少一种的粉末颗粒。在实施方案中,过渡金属是mo。过渡金属可以是cr。过渡金属可以是mo和cr两者。过渡金属可以是zr、ti、si及其混合物中的任一种。机械合金化的过渡金属的粒度可以小于50μm (fsss测量),或小于10μm (fsss测量),或小于1μm (fsss测量)。

29.在实例实施方案中,含有铝、镁或钛的粉末颗粒可以与有机材料共混或用有机材料包覆。有机材料的类型不是关键的。粉末颗粒可以与例如聚酯(例如金属包覆聚酯、芳族聚酯或液晶聚酯)、甲基丙烯酸甲酯、固体润滑剂、金属包覆固体润滑剂、喷雾干燥的金属凝聚物或能够与金属颗粒共混或包覆金属颗粒的任何其它有机材料共混或用任何其它有机材料包覆。粉末颗粒可以与固体润滑剂共混、混合或用固体润滑剂包覆。

30.实例实施方案还提供了热喷涂可磨耗涂层,其由含有机械合金化到mo的含铝、含镁或含钛颗粒的热喷涂粉末材料获得,所述涂层包括合金化到mo的铝合金部分。颗粒可以各自包括被机械合金化到所述核的mo金属包围的核。热喷涂粉末材料可以包括与含铝颗粒共混或混合或包覆其的有机材料或固体润滑剂。

31.实例实施方案还提供了热喷涂可磨耗涂层材料,其包括机械合金化到mo的含铝、含镁或含钛颗粒。颗粒可以各自包括被机械合金化到所述核的mo金属包围的al、mg或ti合金核。热喷涂粉末可磨耗涂层材料可以包括与al、mg或ti合金颗粒共混或混合或包覆其的有机材料或固体润滑剂。

32.实例实施方案还包括热喷涂粉末涂层材料,其含有机械合金化到过渡金属(其是mo或mo和cr)的含铝、含镁或含钛颗粒。在实例实施方案中,颗粒各自包括被机械合金化到所述核的过渡金属包围的al、mg或ti合金核。热喷涂粉末也可以包括与含铝、含镁或含钛颗粒预合金化、共混、混合或包覆其的si。粉末组合物可以是在下述表b中作为组分a列出的项目之一。表b的粉末组合物可以与下述表c中作为组分b列出的项目之一共混。

33.这些实例实施方案的另外的优点和新颖特征将在以下描述中部分地阐述,并且在本领域技术人员检验以下内容或通过实施方案的实践而学习之后,这些优点和新颖特征将部分地变得更加明显。

34.附图简述包括附图以提供对本发明的进一步理解,并且并入本说明书中并构成本说明书的一部分。附图说明本发明的实施方案,并且与说明书一起用于解释本发明的原理。在附图中:图1说明根据实例实施方案,具有铝核和机械合金化到该核的过渡金属的实例粉

末涂层颗粒;图2说明根据实例实施方案,将图1的涂层颗粒与合成树脂材料的颗粒组合或混合的涂层材料;图3说明根据实例实施方案,具有铝和硅的核以及机械合金化到该核的过渡金属的实例粉末涂层颗粒;图4说明根据实例实施方案,将图3的涂层颗粒与合成树脂材料的颗粒结合或混合的涂层材料;图5显示根据实例实施方案,与一种或多种过渡金属(例如钼和铬)机械合金化并与有机材料机械共混的al

‑

12si合金核的粉末形态的第一标度下的sem照片;和图6显示根据实例实施方案,与一种或多种过渡金属(例如钼和铬)机械合金化并与有机材料机械共混的al

‑

12si合金核的粉末形态在第二标度下的sem照片。

35.发明详述本发明包括具有改进的滑动和磨损性质的金属基热喷涂涂层,其中所述涂层材料由包括一种或多种过渡金属的机械合金化的金属粉末获得。还公开了涂布方法。

36.对于用作轻质涡轮间隙控制涂层(可磨耗部分)的主要组件的铝合金,也可以观察到金属到金属的转移现象,通常导致在一些涡轮转子入侵条件下在护罩材料(可磨耗部分)上产生的不希望的开槽或“擦伤”作用。术语“转移”本文是指铝合金粘附并积聚在其它表面上的趋势,在这种情况下,涡轮叶片由钛或不锈钢合金制造。用于转移的其它常用工程术语是“磨伤”或“冷焊”,或者在更大且工业上重要的规模上,“摩擦焊接”。当与其它表面接触时促进金属和合金磨伤的两个主要因素是(a)具有高化学活性的金属和合金和(b)具有低剪切模量和剪切强度的金属和合金。

37.较低剪切强度铝及其合金倾向于转移到较高强度金属表面(例如,在用铝间隙控制的情况下,钛合金涡轮发动机叶片尖端)。铝和钛合金两者都具有相对高的化学活性并迅速氧化。两者都在其表面上形成保护性氧化物层,这倾向于抑制材料转移作用,但是当表面在摩擦接触时经历变形时,保护性氧化物层可能被破坏和去除,尤其是在较软的较低剪切强度铝合金上。保护性氧化物层和其它吸附的气体层(例如水)的分解通过将未保护的合金暴露于高应变率塑性变形、摩擦焊接和在接触界面处的机械混合而有助于粘合剂转移(磨伤)过程。这也已经通过观察金属在高真空下的摩擦行为而得到证明,其中氧化物层的形成和补充受到抑制,并且没有保护性氧化物或吸附的气体层来防止转移和磨伤现象。

38.在高速旋转的涡轮转子叶片尖端(例如,100

‑

400 m/s尖端速度范围)的情况下,一旦转移的铝合金的块或粗糙部粘附到相对的叶片尖端表面,则块或粗糙部可以充当叶片尖端的延伸部,并且可以在下一个叶片入侵护罩的步骤上在相对的可磨耗表面上产生凹槽。结果可能是一旦在刀片尖端界面处或在转移层本身内的剪切应力变得太高,则铝合金的剪切变形和局部化、机械混合、发热、氧化、磨损、转移、进一步开槽和切割以及转移层的去除的动态过程。所得的稳态机制是这些不同机制中的每一个之间的复杂平衡,其总体上由涡轮转子进入可磨耗护罩的入侵条件确定。低转子尖端速度条件(例如100

‑

200 m/s)有助于转移现象和开槽(擦伤),其中铝合金转移速率高于通过尖端上的剪切切割应力去除铝合金的速率;切割力诱导的剪切应力不足以使摩擦焊接到叶片尖端金属的铝的界面断裂。

39.开槽和擦伤现象的不期望的作用是,其增加护罩和叶片尖端两者的表面粗糙度,

并打开尖端

‑

护罩间隙,从而对涡轮密封效率产生负面影响。在入侵事件或发动机循环之后,随后将涡轮叶片尖端冷却到环境温度通常导致转移的铝由于热膨胀失配应力和在重变形过程期间赋予转移的铝层中的残余应力的松弛而使尖端断裂。这导致甚至更高的密封效率损失。用于罩和叶片尖端两者的更平滑的表面有利于改进的密封效率和气体流动空气动力学。

40.抑制或减少金属到金属的转移过程可以减少以上讨论的开槽或擦伤现象。可以引入各种方法来抑制金属到金属的转移过程,最常见的是通过将固体润滑剂材料(例如石墨或六方氮化硼(hbn)或其它类似材料)包含到涂层微观结构中。这些方法在一定程度上有效帮助,但是在抑制或减少金属到金属的转移方面多少效率低,因为它们可能主要作为微观结构的大颗粒处理,其仅部分地和低效地润滑和保护暴露的铝合金基质。此外,虽然固体润滑剂(例如石墨和hbn)是公知的防粘材料,但是它们还是易燃和易碎的,并且倾向于抑制或减少在热喷涂沉积过程中金属到金属的结合的形成,结果微观结构控制可能变得困难。

41.所使用的其它方法包括通过对叶片尖端表面上的材料进行微磨料去除而将较硬的微观结构相引入铝合金中,这有助于抑制铝转移到叶片尖端。这通常通过将铝合金的硅含量从亚共晶增加到近共晶组成来实现。硅具有900

‑

1000hv的硬度,并因此对较软的材料具有磨蚀性。然而,由于涡轮叶片上磨损过多的风险,对硅含量能增加多少存在限制。

42.另一种方法可以是通过在铝合金粉末颗粒上引入机械稳定的薄层来改性铝合金粉末颗粒的表面,所述薄层由具有高润滑性的材料获得,并进而有助于抑制金属到金属的转移作用(磨伤)。因此,具有高润滑性的固体的薄层可以使用多种技术沉积到铝合金上,例如通过物理气相沉积(pvd),例如溅射涂布、离子注入或激光加热。然而,这些技术对于大规模生产的涂布铝合金颗粒可能是不实用的或经济上不可行的。

43.另一种方法是使用有机或无机粘结剂将一种或多种细磨的润滑材料包层到铝合金颗粒上。然而,细颗粒的包层层的粘附取决于所用的粘结剂的粘附强度,其可能是弱的并且受较高温度的影响。理想地,如果润滑材料层可以物理焊接或合金化到颗粒的表面,则它们对于热喷涂处理和流动两者的机械稳定性、喷涂沉积将得到改进,以及它们在例如与涡轮叶片接触中作为机械稳定的润滑层的功能。一种方法是使用机械合金化技术将润滑材料颗粒的薄层合金化到铝合金颗粒。这可以使用公知的润滑材料(例如六方氮化硼(hbn)或石墨)来进行,但是这些材料具有低剪切强度并且可能不能焊接或合金化到颗粒表面。另一种方法是用润滑材料机械合金化颗粒表面,所述润滑材料也容易焊接到铝合金。在这方面,钼金属是突出的具有良好润滑性并且容易与铝合金机械合金化的材料。

44.钼因其润滑性而众所周知,并且用于滑动磨损和微振磨损应用中,以减少许多工程系统的涂层中的摩擦,所述工程系统例如汽车发动机组件,例如涡轮叶片、活塞环、发动机护罩、发动机汽缸衬套、发动机壳体和轴承。钼被公认为具有由高硬度赋予的良好的磨损性质。

45.本体状态(由粉末烧结)的纯钼的硬度为约230 hv,对于“高耐磨”材料是相对软的。然而,当将纯钼与青铜和/或al

‑

12si粉末和/或其混合物共混时,钼基涂层的耐磨性可以进一步改进。当钼作为涂层喷涂(例如电弧、hvof或等离子)时,钼倾向于部分氧化,结果氧和氧化物夹杂物可使其显著硬化,以容易产生在600

‑

950hv范围的硬度,从而赋予改进的耐磨性。

46.在更纯的低硬度、低氧含量状态和固有的脆性,例如对于难熔金属,使得这样的钼理想地用于机械研磨到基本上精细的亚微米粉末,而不需要高能量输入。使用高能量研磨并随后固结处理(例如压实和烧结)的元素铝和钼的合金化显示产生耐腐蚀过饱和铝合金。然而,这些产生本体材料的固结处理可能不能保持由高能量球磨发展的耐腐蚀微观结构。

47.机械合金化随后高频感应热烧结也可以是生产在3.5% nacl溶液中具有改进的耐腐蚀性的含纳米晶体过渡金属的铝合金的可行技术。铝与过渡金属的机械合金化可以包括元素粉末机械合金化和固结以产生具有较高强度和改进的耐腐蚀性和耐磨性的本体铝合金。

48.射频磁控管溅射可以用于已生产具有不同钼含量的合金化的铝和钼的金属膜的情况。通过将所产生的al

‑

mo合金化金属膜浸入氯化物溶液中,与钼的合金化具有催化阴极半反应的作用,并产生使临界点蚀电位更具正电性的腐蚀电位的快速增加。

49.铝

‑

钼合金的增加的耐腐蚀性也通过使用电沉积生产的合金的更高的腐蚀电位来解释。其它研究已显示,含有过渡金属(例如钴和钼)和稀土(例如铈)金属合金的铝合金由于释放作为腐蚀抑制剂的ce、co和/或mo离子而表现出增加的耐腐蚀性。

50.通过热喷涂沉积的涂层的一种形式是耐腐蚀可磨耗铝合金,包括热喷涂铝合金涂层,其中通过渗透和/或通过使用大气等离子共喷涂法将稀土和过渡金属并入涂层中。

51.图1说明根据实施方案,具有铝、镁或钛核2和机械合金化到核2的过渡金属3的实例粉末涂层颗粒1。本发明的实例实施方案是可磨耗热喷涂涂层粉末,其由在图1中所示类型的粉末颗粒1获得,并且其表现出改进的切割性能,并且其减少或消除对组件的磨损损坏,所述组件例如为例如在航空发动机或陆基燃气或蒸汽涡轮的压缩机部分中的钛合金压缩机叶片,和例如在航空发动机或陆基燃气或蒸汽涡轮机的压缩机部分中的钢基压缩机叶片。

52.可磨耗的密封件可以受益于根据实例实施方案的涂层。这样的密封件可以用于涡轮机械中,以减小旋转组件(例如叶片和迷宫式密封刀口)与发动机壳体之间的间隙。减小间隙通过允许设计者通过减小或消除灾难性叶片/壳体摩擦的可能性来减小间隙安全边际而改进涡轮发动机的效率并减少燃料消耗。通过将可磨耗涂层施加到发动机的静止部分而产生压缩机密封件,其中旋转部分(叶片、刀)摩擦涂层。

53.通过使用在图1中所示的粉末材料以在上述组件上形成可磨耗涂层,减少磨伤以及所谓的叶片粘着的倾向。

54.上述实例实施方案的另一个优点是改进的腐蚀性能。如上所述,铝合金基可磨耗涂层可能易受一般腐蚀、循环腐蚀(生成白色氢氧化物)、起泡腐蚀以及应力腐蚀开裂损坏的影响,尤其是在海盐潮湿环境中。然而,在实例实施方案中,使用机械合金化的过渡金属(例如钼和/或铬)获得的铝合金基可磨耗涂层表现出改进的耐腐蚀性,这是另外的益处。类似地,根据以上讨论的实例实施方案的镁合金基涂层和钛基涂层表现出改进的耐腐蚀性。

55.根据实例实施方案,涂层的耐磨性的改进也已经在压缩机叶片的背景下得到证明,压缩机叶片经受来自腐蚀、磨伤、微振磨损和整体滑动磨损的损坏。实例实施方案为涂层提供改进的耐磨性,所述涂层例如:铝基材料(metco

® 54ns、metco

® 52c

‑

ns、amdry 355)、钛基材料(纯钛和合金粉末,可从oerlikon metco portfolio获得)、镁基材料以及铜基材料(diamalloy

® 1007、metco

® 445、metco

® 51f

‑

ns、diamalloy

® 54、metco

® 57ns、

metco

® 58ns)。这些热喷涂材料可能易于受到磨损损坏,但是上述实例实施方案不那么易于受到磨损损坏。

56.再次参考图1,并且在铝基颗粒的实例中,可以形成热喷涂材料的粉末颗粒1包括涂布有过渡金属3(例如mo)的铝核2。通过机械合金化将更细或更小尺寸的颗粒形式的过渡金属3涂布到核2上。机械合金化可以是在粉末颗粒上产生表面层的有效且低成本的合金化过程。在镁基或钛基颗粒的情况下,粉末颗粒1形成热喷涂材料,并且包括涂布有过渡金属3的镁或钛核2。

57.在实例实施方案中,通过采用热喷涂可以增强核2和过渡金属3的合金化。当上述机械合金化的粉末材料经受热喷涂时,来自等离子喷涂的能量输入部分地熔化金属颗粒并使其与过渡金属合金化(快速凝固溶液)。这种部分合金化是由于这些元素在低于铝(例如661℃)和铝硅合金的熔点的温度下在给定的金属基质(例如al)中具有相当低的溶解度。

58.在实例实施方案中,涂层因此采用两阶段合金化过程。在第一阶段,通过机械合金化过程使过渡金属(例如mo)的细颗粒与金属颗粒(例如al)的外表面机械合金化,因此导致具有被过渡金属的机械合金化的薄的外层包围的金属或金属合金的核的金属颗粒。当这样的粉末颗粒经受热时,例如来自等离子喷涂,来自热的能量熔化具有过渡金属的薄层的金属颗粒。当这样的颗粒沉积为涂层时,它们形成类似于在图5和图6中所示的那些的合金化的部分的涂层。具体地说,图5说明与一种或多种过渡金属机械合金化的al

‑

12si的粉末形态的第一标度的sem照片,并且说明被过渡金属钼包围的铝颗粒(包围颗粒的较浅的阴影),并且显示随后机械共混的聚酯颗粒(较深的阴影),而图6说明与一种或多种过渡金属机械合金化的al

‑

12si的粉末形态的第二标度的sem照片,并且说明被过渡金属钼包围的铝颗粒(包围颗粒的较浅的阴影),并且显示聚酯颗粒(较深的阴影)。

59.由于高熔点过渡金属与显著较低熔点铝核的低溶解度,用于涂布颗粒核的过渡元素的量可以保持在实际上尽可能低,以使用由热喷涂等离子提供的热能来辅助过渡金属溶解到核颗粒的表面中。例如,过渡元素的量可以在约0.5重量%至2重量%的范围内。相反,过渡元素的高含量可以大于10重量%。太厚或包括太粗糙的颗粒的核上的过渡元层可能产生太硬和磨蚀而不能用作可磨耗材料的合金或复合材料。

60.因此,当机械合金化的颗粒通过等离子的高温羽流射流时,热喷涂是进一步增强合金化的有效方式。在实例实施方案中,机械合金化是核2和过渡金属3的合金化的第一阶段,而热喷涂是核2和过渡金属3的合金化的第二或最后阶段,以产生固溶体或部分过饱和固溶体。

61.图2说明根据实例实施方案,如何通过将图1的涂层颗粒与合成树脂材料的颗粒组合或混合来获得涂层材料。参考图2,在实例实施方案中,颗粒1可以与聚合物的颗粒10混合,所述聚合物例如聚酯、金属包覆聚酯、芳族聚酯、液晶聚酯、甲基丙烯酸甲酯或能够与金属颗粒共混或包覆金属颗粒的任何其它有机材料。该混合物的实例重量百分比可以是约20重量%至60重量%,优选约30重量%至50重量%的聚合物,以及余量的机械合金化的粉末。然后可以将该混合的粉末等离子喷涂到基材上以形成涂层。使用上述粉末类型产生的热喷涂物表现出涂层性质的最佳平衡,例如改进的耐水性腐蚀性、改进的耐固体颗粒侵蚀性和改进的摩擦入侵行为。

62.图3说明根据实例实施方案,具有铝核2’和硅核4’以及机械合金化到核2’的过渡

金属3’的实例粉末涂层颗粒。在图3中,形成热喷涂材料的颗粒1’可以包括具有硅4’的离散部分的铝核2’,并且核2’涂布有过渡金属3’(例如mo)。过渡金属3’可以通过机械合金化而涂布到核2’/4’上。机械合金化是在粉末颗粒上产生表面层的有效且低成本的合金化过程。硅可以在预合金化过程期间用纯铝形成,即通过气体雾化,或者可以通过用纯铝核机械合金化而形成。

63.图4说明根据实例实施方案,将图3的涂层颗粒与合成树脂材料的颗粒混合以形成涂层材料的组合。在图4中,颗粒1’可以与聚合物的颗粒10’混合,所述聚合物例如聚酯或能够与金属颗粒共混或包覆金属颗粒的任何其它有机材料。该混合物的非限制性重量百分比可以是20重量%至60重量%,优选约30重量%至50重量%的聚合物,以及余量的机械允许的包括si的粉末。使用上述粉末类型产生的热喷涂物表现出涂层性质的改进的平衡,例如改进的耐水性腐蚀性、改进的耐固体颗粒侵蚀性和改进的摩擦入侵行为。

64.已经用al

‑

12si基涂层粉末进行实验,所述涂层粉末具有与在图3中所述的结构类似的结构,其被改性以与含钼固溶体合金机械合金化。al

‑

12si中硅的存在允许mo与si反应以形成mo硅化物。该热喷涂涂层表现出改进的磨耗性和耐腐蚀性。

65.还进行实验以研究用于低压压缩机(lpc)部分组件(即涡轮发动机的lpc中使用的组件)的可磨耗涂层粉末组合物。在lpc部分中观察到的温度在350℃的最大值范围内,但在下一代涡轮发动机中也可以超过该范围。

66.分析以下热喷涂粉末材料:实施例a

‑

包括7重量%的si、3重量%的mo、3重量%的cr、40重量%的聚合物和余量的al。

67.实施例b

‑

包括6重量%的si、2.7重量%的mo、2.7重量%的cr、46重量%的聚合物和余量的al。

68.实施例c

‑

包括7重量%的si、6重量%的mo、40重量%的聚合物和余量的al。

69.实施例d

‑

包括7重量%的si、1重量%的mo、1重量%的cr、40重量%的聚合物和余量的al。

70.使用机械合金化(球磨)机器制备以上讨论的实验粉末。将铝硅合金雾化的粉末与一种或多种过渡金属或其混合物一起研磨。过渡金属(钼和铬)的fisher亚筛粒度仪(fsss)粒度小于10μm。

71.然后将实施例a

‑

d与不同的材料(例如metco 601 ns:al 7si 40聚酯;metco 320 ns:al 10si 20hbn;和metco 52c

‑

ns:al

‑

12si)相比较。

72.如下使用实施例a

‑

d来形成可磨耗涂层。在将粘结涂层施加到不锈钢(17

‑

4ph)或钛合金基材之后,将可磨耗粉末a

‑

d沉积在metco 450ns (nial)的粘结涂层上。所有的粘结涂层被喷涂至150

‑

200

ꢀµ

m之间的厚度,并且可磨耗涂层的每个顶涂层被喷涂至2.0 mm的总涂层厚度,并随后研磨。所有测试都在研磨的表面上进行,并且没有进行进一步的表面准备。对于每种粉末类型,制备一些试样用于硬度、金相学、腐蚀、结合强度和入侵(磨耗性)测试。

73.对实施例涂层材料a

‑

d进行的不同测试与上述metco产品进行比较,并且发现产生与上述metco产品相比具有改进的性质的涂层。这些性质包括改进的磨耗性(减少的磨伤和叶片粘着以及没有钛合金叶片磨损)和耐腐蚀性(nacl湿腐蚀环境)。另外的细节在以下呈

现的表a中讨论。

74.这样的实验的结果证明,过渡金属与金属基合金粉末的机械合金化增加这些元素在不同金属基质(例如铝、镁或钛)中的溶解度。这样的合金化的粉末的热喷涂增强合金化和溶解度,进一步导致改进的滑动和整体磨损和腐蚀性能。这些改进对于铝基可磨耗涂层得到证明,其中发现当被钛合金压缩机叶片摩擦时,这样的涂层的切割性能显著改进到现有的铝基可磨耗涂层的切割性能。还发现使用由含过渡金属的机械合金化的粉末获得的金属可磨耗涂层降低本发明的可磨耗涂层的磨伤行为并降低所谓的叶片粘着的倾向。另一个已证明的益处是通常易于受到一般腐蚀(生成白色氢氧化铝)、循环腐蚀、起泡腐蚀以及应力腐蚀开裂损坏影响的铝合金基可磨耗涂层的改进的腐蚀性能,尤其是在海盐潮湿环境中。证明使用含有铝合金粉末的机械合金化的过渡金属(例如钼和铬)获得的铝合金基可磨耗涂层表现出显著改进的耐腐蚀性。

75.实施例a参考图3和图4,将由金属颗粒1’和具有颗粒1’的聚合物颗粒10’获得的粉末涂层材料与颗粒10’共混。颗粒1’具有7重量%的si (si部分4’)和余量的al的核2’。过渡金属3’具有3重量%的mo和3重量%的cr。颗粒10’构成40重量%的聚合物。颗粒1’具有在11 μm至150 μm之间的范围内的尺寸。颗粒10’具有在45μm至150μm之间的范围内的尺寸。

76.实施例b由颗粒1’与颗粒10’共混获得粉末涂层材料,其中颗粒1’具有6重量%的si (si部分4’)和余量的al的核2’。过渡金属3’具有2.7重量%的mo和2.7重量%的cr。颗粒10’构成46重量%的聚合物。颗粒1’具有在11 μm至150 μm之间的范围内的尺寸。颗粒10’具有在45 μm至150 μm之间的范围内的尺寸。

77.实施例c由颗粒1’与颗粒10’共混获得粉末涂层材料,其中颗粒1’具有7重量%的si (si部分4’)和余量的al的核2’。过渡金属3’具有6重量%的mo。颗粒10’构成40重量%的聚合物。颗粒1’具有在11 μm至150 μm之间的范围内的尺寸。颗粒10’具有在45 μm至150 μm之间的范围内的尺寸。

78.实施例d由颗粒1’与颗粒10’共混获得粉末涂层材料,其中颗粒1’具有7重量%的si (si部分4’)和余量的al的核2’。过渡金属3’具有1重量%的mo和1重量%的cr。颗粒10’构成40重量%的聚合物。颗粒1’具有在11 μm至150 μm之间的范围内的尺寸。颗粒10’具有在45 μm至150 μm之间的范围内的尺寸。

79.表a

另外的实施例由颗粒1’与颗粒10’共混获得粉末涂层材料,其中颗粒1’具有7重量%的si (si部分4’)和余量的al的核2’。过渡金属3’具有1重量%的mo和1重量%的cr。颗粒10’构成40重量%的喷雾干燥的凝聚的金属。颗粒1’具有在11 μm至150 μm之间的范围内的尺寸。颗粒10’具有在45 μm至150 μm之间的范围内的尺寸。

80.由颗粒1’获得粉末涂层材料,其中颗粒1’具有5重量%的zn和余量的mg的核2’。过渡金属3’具有10重量%的mo。颗粒1’具有在11 μm至150 μm之间的范围内的尺寸。

81.由颗粒1’获得粉末涂层材料,其中颗粒1’具有4重量%的al、3重量%的v和余量的ti的核2’。过渡金属3’具有30重量%的mo。颗粒1’具有在11 μm至150 μm之间的范围内的尺寸。

82.由颗粒1’获得粉末涂层材料,其中颗粒1’具有3重量%(重量%)的al、2重量%的zr、1重量%的sn、1重量%的mo和余量的ti的核2’。过渡金属3’具有25重量%的mo和25重量%的cr。颗粒1’具有在11 μm至150 μm之间的范围内的尺寸。

83.表b机械合金化的组分a

过渡元素:元素周期表中iv

‑

xi族的元素,并且可以包括钼铁。

84.al合金:al

‑

12si,al6si过渡金属尺寸:小于20μm,优选小于10μm,更优选小于5μm。在涂层形式中,组分a充

当主要基质合金并对应于金属涂层骨架。该主要基质合金确保涂层的机械完整性和相关的耐热循环性。

85.表c具有组分b的机械共混物在涂层中,上述组分b的功能是易于被涡轮机械叶片切割,并因此由于对应于组分b的材料与对应于组分a的主要基质材料相比脆弱而起到“假多孔性”或易碎的“脱位器”的

作用。

86.在实例实施方案中,粉末产生具有改进的摩擦特性的涂层,即,它们可以提供在磨耗性、耐侵蚀性和硬度的期望的性质之间的改进的平衡,例如最佳平衡。它们满足现有的燃气轮机原始设备制造商(oem)对于间隙控制涂层的规格。由包括表b和表c的组分a和组分b的粉末材料获得的这样的涂层可以使用大气等离子喷涂方法来施加。用途和应用包括用于航空航天涡轮发动机低压压缩机、汽车和工业涡轮增压器的轻质间隙控制涂层。可磨耗涂层可以用于在高达325℃(615℉)的工作温度下抵抗未封顶的钛合金和镍合金以及钢叶片,并且还可以用于抵抗未封顶的铝合金径向叶轮叶片。它们可以具有不规则的圆形形态,并包括metco 601ns或metco 1602a的一个或多个特征/性质,其通过引用以其整体并入本文。

87.其它实施例/用途通过合金化过程将气体雾化的近共晶铝硅粉末与亚微米的细的纯钼和纯铬粉末机械合金化,其中将钼层和铬层机械合金化到粉末表面上。该组合物用于制造丝,并且使用丝喷涂(电弧或燃烧)方法使丝经受热喷涂。该涂层可以用作可磨耗涂层和/或耐腐蚀铝合金涂层。

88.在实例实施方案中,至少因为本文以使得人们能够制造和使用本发明的方式公开本发明,例如,由于特定实例实施方案的公开,例如为了简单或效率,本发明可以在缺少本文没有具体公开的任何另外的要素或另外的结构的情况下实施。

89.注意,上述实例仅出于解释的目的而提供,并且决不被解释为限制本发明。尽管已经参考实例实施方案描述了本发明,但是应当理解,本文使用的词语是描述和说明性的词语,而不是限制性的词语。在不偏离本发明各方面的范围和精神的情况下,在所附权利要求书的范围内,可以进行目前所述和修改的改变。尽管本文已经参考特定的装置、材料和实施方案描述了本发明,但是本发明不旨在限于本文公开的细节;相反,本发明扩展到所有功能上等同的结构、方法和用途,例如在所附权利要求的范围内。

90.以下是通过引用以其整体并入本文的出版物的列举:buckley, donald h., journal of colloid and interface science, 58 (1), 第36

‑

53页, 1977年1月

ꢀ“

the metal

‑

to

‑

metal interface and its effect on adhesion and friction.”buckley, donald h., thin solid films, 53 (3), 第271

‑

283页, 1978年9月

ꢀ“

tribological properties of surfaces.”miyoshi, kazuhisa; buckley, donald h., wear, 82 (2), 第197

‑

211页, 1982年11月“tribological properties of silicon carbide in the metal removal process.”miyoshi, kazuhisa; buckley, donald h, wear, 77, 第2期, 1982年4月, 第253

‑

264页

ꢀ“

adhesion and friction of transition metals in contact with non

‑

metallic hard materials.”s. wilson; the future of gas turbine technology, 6th international conference, 2012年10月17

‑

18日, brussels, belgium, paper id number 51

ꢀ“

thermally sprayed abradable coating technology for sealing in gas turbines.”r.j. rodr

ı

guez, a. sanz; a. medrano, ja. garcia

‑

lorente vacuum 第52

metal

‑

rare earth metal alloys.”c.w. strock; m.r. jaworoski; f.w. mase, u.s. publication no. 2016/0251975a1

ꢀ“

aluminum alloy coating with rare earth and transition metal corrosion inhibitors.”。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1