叠片铁芯及其制造方法与流程

1.本发明涉及增材制造领域,尤其涉及叠片铁芯及其制造方法。

背景技术:

2.对于电动机(electric motor)和变压器(power transformers)这样的电子产品来说,铜线通常绕在一个软铁磁体元件(ferromagnetic component)上,其具有相对于空气的高导磁率,以增加磁通量(magnetic flux)来达到高能量密度和高效率(high strength and efficiency)。

3.如图1所示,为了减少交变磁场(fluctuating magnetic field)带来的涡流损耗(eddy current losses),叠片铁芯10是由覆盖着绝缘薄膜的硅钢薄片堆叠而成,层压芯通常用于电力变压器和电动机。其中,绝缘薄膜充当涡流的屏障,使得涡流仅仅在有限闭环中流动,也就是在图1中每一层层压的厚度中流动,其中,图1中的箭头指示着涡流流动的方向c1,与涡流方向c1垂直的箭头s1指示着磁场方向。图1还示出了块状铁芯20,其并没有叠片铁芯的薄片堆叠结构,其涡流也是局限于闭环中。其中,涡流方向由方向c2指示,与涡流方向c2垂直的箭头s2指示着磁场方向。特别地,叠片铁芯10每一层层压的厚度大约为0.3mm。由于一个涡流闭环的电流与该闭环的面积是成比例的,因此这能够防止大部分漏电流。这将涡流减少到非常小的水平。通常工作频率越高,叠片铁芯10的单层层压越薄。

4.为了制造如图1所示的层压芯10的层层堆叠结构,硅钢薄层首先被挤压到预定的薄层状并按照堆叠结构装配,其不仅仅对于硅钢薄层结构的制造提出了更高要求,也会导致整个层压芯10的堆叠结构装配十分复杂。为了达到优化性能和元件小型化,层压芯的制造更加复杂,这便成为了层压芯制造的最大问题和局限性。

5.增材制造工艺(additive manufacturing)如今是世界上发展迅速的高级制造技术之一,其显示出了宽广的应用前景。选择性激光熔化(selected laser melting,slm)工艺是增材制造(additive manufacturing)技术的一种,其通过激光选区融化的方式可快速地将与cad模型相同的零部件制造出来。目前选择性激光熔化工艺得到了广泛的应用。和传统材料去除机制不同,增材制造是基于完全相反的材料增加制造原理(materials incremental manufacturing philosophy),其中,选择性激光熔化利用高功率激光熔化金属粉末,并通过3d cad输入来一层一层地建立部件/元件,这样可以成功制造出具有复杂内部沟道的元件。增材制造技术能够提供一种任意制造复杂结构元件的独特潜力,这样的复杂元件通常不能轻易由传统制程来制造。

6.增材制造技术也被用于制造自定义和复杂形状的铁芯,来优化磁特性和达到原件小型化。然而,现在的增材制造技术只能用于制造块状磁芯,其存在涡流损耗。这样的涡流损耗不仅会减少元件功率,涡流产生的热量能够显著地恶化元件性能,也会阻碍系统的尺寸小型化。

技术实现要素:

7.本发明提供了叠片铁芯的制造方法,其中,所述制造方法在增材制造打印装置中执行,其中,包括如下步骤:s1,在增材制造打印装置中通入惰性气体,对硅钢金属颗粒进行激光扫描,使得所述硅钢金属颗粒下而上地逐层开始融化为硅钢金属层;s2,在增材制造打印装置中通入处理气体,在对所述硅钢颗粒进行激光扫描,使得所述处理气体与融化的所述硅钢金属颗粒反应最后形成氮化绝缘层,交替执行步骤s1和步骤s2,直至形成具有复数个交替的硅钢金属层和所述氮化绝缘层结构的叠片铁芯。

8.进一步地,所述惰性气体为氩气,所述处理气体为氮气。

9.进一步地,所述步骤s1还包括如下步骤:采用平行打印执行激光扫描,其中,沿着x方向执行平行打印激光扫描以获得y方向的晶粒方向,或者沿着y方向执行平行打印激光扫描以获得x方向的晶粒方向,其中,所述晶粒方向就是易磁化方向。

10.进一步地,所述激光扫描的激光功率200~1000w,所述激光扫描的扫描速度为500~1500mm/s。

11.进一步地,所述氮化层厚度取值范围20微米~40微米。

12.进一步地,所述惰性气体和处理气体的比例的取值范围为2~5。

13.进一步地,所述叠片铁芯的制造方法还包括如下步骤:将所述硅钢金属颗粒从增材制造打印装置的成型缸送入回收缸进行回收。

14.进一步地,所述增材制造打印装置为选择性激光熔化设备。

15.本发明第二方面提供叠片铁芯,其特征在于,所述叠片是由本发明第一方面所述的叠片铁芯的制造方法制造的。

16.本发明能够提供一体成型的叠片铁芯,不需要任何叠片铁芯硅钢金属层和氮化绝缘层之间的装配。并且本发明还能够通过调节制造参数和打印策略来调整导磁方向和磁化程度以及叠片铁芯的性能。并且,本发明的氮化绝缘层也是导磁的,对叠片铁芯性能的影响小。本发明通过氮化步骤来形成氮化绝缘层并最终形成叠片结构,避免或者减少了涡流损耗。本发明能够轻易控制单层硅钢金属层和氮化绝缘层的厚度。由于利用了增材制造技术,本发明能够按照需求制造出定制化、复杂外形、性能优良的叠层芯片。本发明通过调整扫描策略能够获得更好导磁行的晶粒方向定位并改善铁芯性能。本发明的金属粉末能够再回收。

附图说明

17.图1是叠片铁芯和块状铁芯的结构和涡流对比示意图;

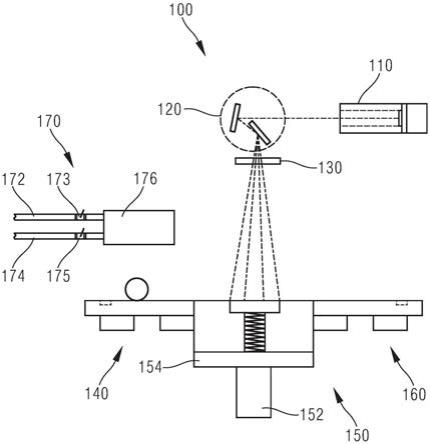

18.图2是选择性激光熔化设备的示意图;

19.图3是根据本发明一个具体实施例的利用本发明制造的叠片铁芯的剖面结构示意图;

20.图4是不同铁氮合金的性能比较示意图;

21.图5是增材制造技术的平行打印示意图;

22.图6是硅钢金属层晶粒的剖面示意图。

具体实施方式

23.以下结合附图,对本发明的具体实施方式进行说明。

24.本发明提出了一种利用增材制造技术制造叠片铁芯的机制,由于采用了增材制造技术制造工艺,叠片铁芯是一体成型的,不需要任何中间装配过程。

25.本发明优选地是在选择性激光熔化设备中执行。其中,选择性激光熔化设备是增材制造装置中的一种。

26.图2是选择性激光熔化设备的示意图。如图2所示,选择性激光熔化设备100包括一个激光源110、一个镜面扫描器120、一个棱镜130、一个送粉缸140、一成型缸150和一个回收缸160。其中,激光源110设置于选择性激光融化设备100上方,充当金属粉末的加热源,即融化金属粉末来进行3d打印。

27.其中,送粉缸140下部有一个能够上下移动的第一活塞(未示出),在送粉缸140的第一活塞上面的腔体空间放置了备用的金属粉末,并随着第一活塞的上下移动从送粉缸140将金属粉末送入成型缸150。在成型缸150中设置有一个3d打印件放置台154,放置台154上方夹持有一个3d打印件c,放置台154下方固定有一个第二活塞152,其中,第二活塞152和放置台154垂直设置。在3d打印过程中,第二活塞152自上而下移动,以在成型缸220中形成打印空间。激光扫描的激光源110应设置于选择性激光融化设备的成型缸150的上方,镜面扫描器120通过调整一个棱镜130的角度调整激光的位置,通过棱镜130的调节来决定激光融化哪个区域的金属粉末。送粉缸140还包括一个滚轮(未示出),金属粉末p堆设于第一活塞的上表面,第一活塞垂直地自下而上移动传递金属粉末至送粉缸140上部。滚轮可在金属粉末p上滚动,以将金属粉末p送至成型缸150中。从而持续对金属粉末执行激光扫描,将金属粉末分解为粉末基体,继续对所述粉末基体进行激光扫描直至使所述粉末基体自下而上地烧结为预设形状的打印件c。

28.其中,所述选择性激光熔化设备100还包括一个气体供应装置170。所述气体供应装置170包括第一进气管道172和第二进气管道174,以及一个出气管道176。其中,在所述第一进气管道172上还设置有第一阀门173,在所述第二进气管道174上设置有第二阀门175。控制装置171连接于所述第一阀门173和第二阀门175,用于控制所述第一进气管道172和第二进气管道174的开启和关闭。

29.本发明第一方面提供了叠片铁芯的制造方法,其中,包括如下步骤:

30.首先执行步骤s1,在增材制造打印装置中通入惰性气体对硅钢金属颗粒进行激光扫描,使得所述硅钢金属颗粒下而上地逐层开始烧结为硅钢金属层。其中,所述硅钢金属颗粒则为铁硅合金,其中了添加了1%到6%的硅,以降低铁的电导率。其中,惰性气体包括氮气或者氩气。

31.然后执行步骤s2,在增材制造打印装置中通入处理气体,在对所述硅钢颗粒进行激光扫描,使得所述处理气体与融化的所述硅钢金属颗粒反应最后形成氮化绝缘层。其中,该氮化绝缘层的厚度可以由粉末铺层厚度调整确定。

32.交替执行步骤s1和步骤s2,直至形成具有复数个交替的硅钢金属层和所述氮化绝缘层结构的叠片铁芯。

33.通常,3d打印中,激光融化烧结过程是在氮气(nitrogen)和氩气(argon)等惰性气体(inert gas)环境中执行的,以避免可能的氧化反应(oxidization)。其中,所述惰性气体

为氩气,所述处理气体为氮气。因此,在本实施例中,惰性气体是为了保护硅钢金属层在形成过程中不会被氧化,处理气体是为了使得硅钢金属层氨化形成形成氮化绝缘层。

34.具体地,交替执行步骤s1和步骤s2,能够形成如图3所示的叠片铁芯200。如图3所示,先执行步骤s1,在选择性激光熔化设备100中通入氩气,在激光扫描时,打开第一进气管道172的第一阀门173,以输送惰性气体输入至选择性激光熔化设备100。同时,关闭第二进气管道174的第二阀门175,切断处理气体氨气nh3进入选择性激光熔化设备100,从而构成激光扫描的气体环境。持续对硅钢金属粉末执行激光扫描,将金属粉末分解为粉末基体,继续对所述硅钢粉末基体进行激光扫描直至使所述粉末基体自下而上地逐层烧结为第一硅钢金属层201。再执行步骤s2,如图1所示,第一进气管道172用于输送惰性气体,所述第二进气管道174用于输送处理气体。关闭第一进气管道172的第一阀门173,以切断惰性气体输入选择性激光熔化设备100。并且开启第二进气管道174的第二阀门175,开启处理气体氨气nh3进入选择性激光熔化设备100。临近成型缸150的氨气nh3会分解为离子并与硅钢金属材料反应,氨气nh3分解的离子扩散和打印件的金属材料产生薄的第一氮化绝缘层202。当执行3d打印的目标为硅钢材料时,在3d打印过程中,每次激光扫描的区域,靠近激光扫描路径的氮气在温度作用下会分解并与硅钢金属材料反应以形成绝缘氮化层(insulating nitride layer)。以此类推,重复执行步骤s1和s2以自下而上依次形成如图3所示的第一硅钢金属层201、第一氮化绝缘层202、第二硅钢金属层203、第二氮化绝缘层204、第三硅钢金属层205、第三氮化绝缘层206、第四硅钢金属层207、第四氮化绝缘层208、第五硅钢金属层209。

35.需要说明的是,叠层铁芯200仅是示例,硅钢金属层和氮化绝缘层的具体数目并不局限于此,只要一层硅钢金属层和一层氮化绝缘层交替设置即可,具体情况可以根据具体应用场景和工艺需要进行调整。

36.具体地,硅钢中的fe离子和氮气中的n离子会出现不同的化合物,本发明按照不同的需要做惰性气体和处理气体的配比,而不同的化合物绝缘性能和导磁性也不一样。其中,氨气非常稳定,只有在激光扫描的高温作用下进行分解为n离子和h离子,因此,也只会沿着扫描路径形成氨化物。具体地,在步骤s2的氮化反应中会发生如下化学反应方程式:

[0037][0038][0039][0040]

因此,氮化绝缘层就是铁氮化合物,包括但不限于上述铁氮化合物。最理想的是获得fe4n化合物,fe3n也可以接受,而fe2n或者fen则不太理想。

[0041]

进一步地,所述激光扫描的激光功率200~1000w,所述激光扫描的扫描速度为500~1500mm/s。。因此,根据不同的应用场景,通过调整氮气的分压、氮气的流量以及扫描温度和扫描速度则能够获得不同的铁氮合金,通过调整不同铁氮合金的比例能够获得不同的导磁性。

[0042]

图4是不同铁氮合金的性能比较示意图,其中,上图的纵坐标为磁感应强度的实部

μ’,下图的纵坐标为磁感应强度的虚部μ’,上图和下图的横坐标为工作频率(f/ghz)。其中,线条l1代表fe3n,线条l2代表fe4n,线条l3代表铁氧体。如图所示,磁感应强度的实部反应材料的磁化程度,其中fe4n优于fe3n,磁感应强度实部越高越好,其代表驱动力。磁感应强度的虚部反应材料的磁损耗程度,其与工作效率相关,磁感应强度的虚部越小越好,其代表磁损耗。因此,参见图4,我们可以知道fe4n是最优的铁氮合金。

[0043]

进一步地,所述氮化层厚度取值范围20微米~40微米。

[0044]

为了获得预定厚度的氮化绝缘层,惰性气体和处理气体的比例的取值范围为2~5。其中,绝缘氮化层的厚度精确地由惰性气体和处理气体的比例来确定,厚度为大约20微米的氮化层就能够充当绝缘隔层以避免涡流损耗。

[0045]

需要说明的是,虽然本发明提供的步骤s1和s2交替执行,但是可以根据硅钢金属粉末打印一次来形成一次硅钢金属层,并通过添加多次硅钢金属粉末打印来形成多次硅钢金属层而不用设定氮化绝缘层。

[0046]

根据本发明一个优选实施例,所述步骤s1还包括如下步骤:采用平行打印执行激光扫描,其中,沿着x方向执行平行打印激光扫描以获得y方向的晶粒方向,或者沿着y方向执行平行打印激光扫描以获得x方向的晶粒方向,其中,所述晶粒方向就是磁化方向。图5是增材制造技术的平行打印示意图,如图5所示,其中图中z方向为自下而上形成各种材料层的方向。平行打印的方向和硅钢金属层中晶粒形成的方向垂直,因此,沿着x方向执行平行打印,温度梯度沿着y方向,则按照图6所示,晶粒方向也沿着y方向,磁化方向也沿着y方向。因此,本发明可以通过打印策略来调整晶粒方向,选择特定方向来导磁和磁化。本发明可以通过调整晶粒方向来调整导磁方向和磁化程度,而如果不希望晶粒各向异性则可以采用90度或者60度旋转打印扫描策略。

[0047]

本发明能够提供一体成型的叠片铁芯,不需要任何叠片铁芯硅钢金属层和氮化绝缘层之间的装配。并且本发明还能够通过调节制造参数和打印策略来调整导磁方向和磁化程度以及叠片铁芯的性能。并且,本发明的氮化绝缘层也是导磁的,对叠片铁芯性能的影响小。本发明通过氮化步骤来形成氮化绝缘层并最终形成叠片结构,避免或者减少了涡流损耗。本发明能够轻易控制单层硅钢金属层和氮化绝缘层的厚度。由于利用了增材制造技术,本发明能够按照需求制造出定制化、复杂外形、性能优良的叠层芯片。本发明通过调整扫描策略能够获得更好导磁行的晶粒方向定位并改善铁芯性能。本发明的金属粉末能够再回收。

[0048]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。此外,不应将权利要求中的任何附图标记视为限制所涉及的权利要求;“包括”一词不排除其它权利要求或说明书中未列出的装置或步骤;“第一”、“第二”等词语仅用来表示名称,而并不表示任何特定的顺序。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1