铁素体系不锈钢板及其制造方法与流程

1.本发明的铁素体系不锈钢板在氢向钢中侵入的环境中使用,具有优异的耐腐蚀性且耐氢脆化特性优异。

背景技术:

2.不锈钢通过在钢中含有cr而在钢表面形成致密且化学上稳定的钝化被膜,耐腐蚀性优异。在不锈钢中,铁素体系不锈钢与奥氏体系不锈钢比较,由于不含大量昂贵的元素而价格较为便宜、热膨胀系数小、具有磁性等特征,被应用于以料理器具为代表的多种用途。

3.另一方面,通用的铁素体系不锈钢在进行焊接时,在焊接部处耐腐蚀性显著劣化。焊接部处的耐腐蚀性的显著劣化会在焊接后的冷却时发生所谓的敏化现象,即,在焊接部处,c、n与cr形成cr碳氮化物,在所形成的cr碳氮化物的周边,cr局部欠缺。

4.因而,在伴有焊接的用途中,在铁素体系不锈钢中,使用特别地使c、n减少且适量含有以ti、nb为代表的稳定化元素的铁素体系不锈钢。这是由于,在焊接后的焊接部处,ti、nb先于cr形成碳氮化物,以防止形成cr碳氮化物,抑制敏化现象。

5.特别是,从与c、n的亲和性高低的观点出发,作为稳定化元素大多使用nb。但是,nb为昂贵的添加元素且进一步使钢的成型性下降,因此存在以ti代替所含有的nb中的一部分的情况。发现这样的复合含有nb和ti的铁素体系不锈钢(含nb

‑

ti铁素体系不锈钢)虽然能够抑制由焊接引起的敏化现象,但存在在钢中侵入有氢的情况下发生钢板脆化这样的氢脆化的情况。对于氢侵入钢板的事例而言,存在下述情况,即,在氢气氛中进行热处理的情况、进行酸洗的情况、进行用于提高耐腐蚀性的钝化处理的情况、及发生了腐蚀的情况等。

6.若发生氢脆化,则除了容易在钢板的加工过程中产生裂纹以外,对于已经实施加工成为加工部件的钢板而言,也存在在产生残余应力的部分产生裂纹的情况,这些现象成为问题。

7.因此,要求在氢侵入环境中在钢板中侵入有氢的情况下也能够抑制其脆化、即耐氢脆化特性优异的含nb

‑

ti铁素体系不锈钢。因而,尝试了开发具有优异的耐腐蚀性且耐氢脆化特性优异的含nb

‑

ti铁素体系不锈钢板。

8.例如在专利文献1及2中公开了关于应对不锈钢的氢脆化的技术的发明。

9.专利文献1中公开了一种热处理方法,其中,对具有结晶构造为面心立方晶格构造的奥氏体相的奥氏体系不锈钢进行加热处理,以将所述奥氏体系不锈钢内存在的氢除去。

10.专利文献2中公开了一种耐氢脆化特性优异的高强度奥氏体系不锈钢,其以质量%计含有:c:0.2%以下、si:0.3~1.5%、mn:7.0~11.0%、p:0.06%以下、s:0.008%以下、ni:5.0~10.0%、cr:14.0~20.0%、cu:1.0~5.0%、n:0.01~0.4%、o:0.015%以下,余量为fe及不可避免的杂质,cr系碳氮化物的平均大小为100nm以下,且cr系碳氮化物的量以质量%计为0.001~0.5%。

11.现有技术文献

12.专利文献

13.专利文献1:国际公开第2009/107475号

14.专利文献2:国际公开第2016/143486号

技术实现要素:

15.发明要解决的课题

16.专利文献1中公开的技术中,使用所谓脱氢处理的方法,其通过对钢板、其加工品实施200~1100℃的热处理而促进氢从钢中的释放。但是,在这样的方法中,需要进行脱氢处理的设备及实施热处理,存在导致制造成本增加的问题。因此,希望开发不进行脱氢处理的技术。

17.在专利文献2公开的技术中,存在需要含有大量昂贵的ni、cu元素,且需要大量含有因使钢中含有而制造成本会大幅增加的mn的问题,因此要求减少ni、cu、mn的含量。

18.本发明是鉴于上述问题开发的,目的在于提供制造时无需进行脱氢处理、进一步无需大量含有ni、cu、mn且耐腐蚀性优异、耐氢脆化特性优异的含nb

‑

ti铁素体系不锈钢板及其制造方法。

19.在此,在本发明中,“耐腐蚀性优异”是指以下述方法测定的锈蚀面积率为30%以下。

20.用于评价锈蚀面积率的腐蚀试验基于jaso m609

‑

91实施。在将试验片水洗后,在乙醇中进行5分钟的超声波脱脂。之后,将盐水喷雾(5质量%nacl水溶液、35℃)2h

→

干燥(60℃、相对湿度40%)4h

→

湿润(50℃、相对湿度95%以上)2h设为1个循环,并实施15个循环的腐蚀试验。在试验后,针对试验片中心的30mm

×

30mm的区域,通过图像解析从拍摄试验片而得的照片测定锈蚀面积率。

21.另外,“耐氢脆化特性优异”是指,钢中以0.30~0.60质量ppm的浓度侵入有氢的情况下的钢板的断裂伸长率的降低量为成分组成与该钢板相同且在相同制造条件下制造的钢板的钢中氢浓度为0.02质量ppm以下的情况下的断裂伸长率的5%以下。即,上述的钢中以0.30~0.60质量ppm的浓度侵入有氢的情况下的钢板的断裂伸长率a(%)与上述的钢中氢浓度为0.02质量ppm以下的情况下的钢板的断裂伸长率b(%)满足以下的式(1)。

22.断裂伸长率b(%)

‑

断裂伸长率a(%)≤5(%)式(1)

23.在评价耐氢脆化特性的试验中,首先,从钢板以与轧制方向垂直的方向为长度方向的方式制备4片基于jis z 2241的jis5号试验片。

24.在添加有0.01m硫脲的1n的硫酸水溶液中,对第1个试验片(试验片a1)进行10~100c/dm2的阴极电解处理,使0.30~0.60质量ppm的氢侵入。需要说明的是,侵入氢量为期望的量这一点如下确认,即,针对第2个试验片(试验片a2)进行同样的阴极电解处理,之后立即切断为10mm

×

30mm并放入液氮中保管,然后在乙醇中进行5分钟的超声波清洗,在使温度恢复为室温后,通过升温脱离法测定钢中氢浓度。在此,基于升温脱离法的氢量分析在从室温起以200℃/小时升温至300℃的条件下实施。侵入有氢的试验片a1在进行阴极电解处理后立即放入液氮中保管。

25.第3个试验片(试验片b1)在大气气氛中于300℃的温度进行1小时的热处理,使氢从试验片释放。氢释放的确认如下进行,即,针对第4个试验片(试验片b2)同样地进行热处理,之后立即切断为10mm

×

30mm并放入液氮中保管,然后在乙醇中进行5分钟的超声波清

洗,在使温度恢复为室温后,通过上述的升温脱离法测定试验片中包含的氢的浓度,确认钢中氢浓度为0.02质量ppm以下。使氢释放后的试验片b1在进行热处理后立即放入液氮中保管。

26.之后,在将上述两个(a1及b1)试验片从液氮中取出后,在乙醇中进行5分钟的超声波清洗,在使温度恢复为室温后,进行基于jis z 2241的拉伸试验,评价断裂伸长率。其中,对于拉伸速度而言,在将标点间距离设为50mm的基础上设为25mm/分钟。然后,通过从试验片b的断裂伸长率b(%)减去试验片a的断裂伸长率a(%),从而计算断裂伸长率的降低量。

27.用于解决课题的手段

28.本技术的发明人针对上述课题,研究了制造时无需进行脱氢处理、而且无需大量含有ni、cu、mn且具有优异的耐腐蚀性、并且耐氢脆化特性优异的含nb

‑

ti铁素体系不锈钢板。其结果,得到了以下见解。

29.通过下述手段能够提高耐腐蚀性及耐氢脆化特性:铁素体系不锈钢板具有下述成分组成,所述成分组成以质量%计含有:c:0.001~0.020%、si:0.10~0.60%、mn:0.10~0.60%、p:0.040%以下、s:0.030%以下,al:0.030~0.060%、cr:16.5~19.0%、ti:0.15~0.35%、nb:0.30~0.60%、ni:0.01~0.60%、o(氧):0.0025~0.0050%、及n:0.001~0.020%,余量为fe及不可避免的杂质,铁素体系不锈钢板中,将截面积为5.0μm2以上的析出物在1mm2区域内设为300个以下,且将上述截面积为5.0μm2以上的析出物的平均截面积设为20.0μm2以下。

30.认为机理如下。

31.在含nb

‑

ti铁素体系不锈钢板的钢中,在以含有al的氧化物系夹杂物(al系氧化物)为核铸造时析出的tin的周围,存在进一步析出nbc的粗大的析出物(以下也将其记为复合析出物。)。

32.在对钢板进行加工时,在该粗大的复合析出物的周边局部有应变集中。该局部应变在加工后也残留在钢中。在加工时的钢板中含有氢或加工后的钢板中侵入有氢的情况下,氢向该局部应变部集中,局部的氢浓度提高,其结果,钢板脆化以至于出现裂纹。

33.这样的氢脆化能够通过减少裂纹的起点来抑制。裂纹的起点为上述的粗大的复合析出物。因此,减少该粗大的复合析出物的尺寸、较粗大的上述复合析出物的数量是重要的。

34.上述粗大复合析出物的尺寸、数量能够通过适当地限制钢中的c含量、n含量、ti含量及nb含量的上限,并使钢中含有适当的量的al和o(氧)来减少。

35.在含有al及o的钢的凝固时,在钢中发生al系氧化物的结晶。在此,在钢中包含的al及o的量为适当范围的情况下,上述al系氧化物以微小分散的形态在钢中结晶。

36.此外,在该情况下,若钢的凝固发展,则以分散并结晶的al系氧化物为中心,tin将分散并析出。因此,与钢中未以适当的量含有al和o(氧)的情况比较,tin的尺寸减小。此外,通过限制钢的n含量及ti含量的上限,进而在适当的条件下进行钢板的制造,从而tin的尺寸变得更小,并且,较粗大的tin的数量减少。对于tin周边的nbc,通过限制钢的c含量及nb含量的上限,进而在适当的条件下进行钢板的制造,从而能够充分地抑制tin周边的析出。由此,前述的粗大复合析出物的尺寸、数量减少,钢板的耐氢脆化特性提高。

37.本发明是基于上述见解提出的,其要旨构成如下。

38.[1]铁素体系不锈钢板,其具有下述成分组成,所述成分组以质量%计含有:

[0039]

c:0.001~0.020%、

[0040]

si:0.10~0.60%、

[0041]

mn:0.10~0.60%、

[0042]

p:0.040%以下、

[0043]

s:0.030%以下、

[0044]

al:0.030~0.060%、

[0045]

cr:16.5~19.0%、

[0046]

ti:0.15~0.35%、

[0047]

nb:0.30~0.60%、

[0048]

ni:0.01~0.60%、

[0049]

o(氧):0.0025~0.0050%及

[0050]

n:0.001~0.020%,余量为fe及不可避免的杂质,

[0051]

所述铁素体系不锈钢板中,截面积为5.0μm2以上的析出物在1mm2区域内为300个以下,且

[0052]

所述截面积为5.0μm2以上的析出物的平均截面积为20.0μm2以下。

[0053]

[2]根据前述[1]所述的铁素体系不锈钢板,其中,所述成分组成以质量%计还含有从

[0054]

cu:0.01~0.80%、

[0055]

co:0.01~0.50%、

[0056]

mo:0.01~1.00%、

[0057]

w:0.01~0.50%、

[0058]

v:0.01~0.50%、及

[0059]

zr:0.01~0.50%中选择的1种或2种以上。

[0060]

[3]根据前述[1]或[2]所述的铁素体系不锈钢板,其中,所述成分组成以质量%计还含有从

[0061]

b:0.0003~0.0030%、

[0062]

mg:0.0005~0.0100%、

[0063]

ca:0.0003~0.0030%、

[0064]

y:0.01~0.20%、

[0065]

rem(稀土金属):0.01~0.10%、

[0066]

sn:0.01~0.50%、及

[0067]

sb:0.01~0.50%中选择的1种或2种以上。

[0068]

[4]根据前述[1]~[3]中任一项所述的铁素体系不锈钢板,其中,钢中以0.30~0.60质量ppm的浓度侵入有氢的情况下的钢板的断裂伸长率a(%)与钢中氢浓度为0.02质量ppm以下的情况下的钢板的断裂伸长率b(%)满足以下的式(1)。

[0069]

断裂伸长率b(%)

‑

断裂伸长率a(%)≤5(%)式(1)

[0070]

[5]铁素体系不锈钢板的制造方法,其为前述[1]~[4]中任一项所述的铁素体系不锈钢板的制造方法,所述制造方法包括下述工序:

[0071]

对具有所述成分组成的钢坯进行热轧以制成热轧板的工序;

[0072]

进行将所述热轧板于940℃以上且980℃以下保持5~180秒的热轧板退火,制成热轧退火板的工序;

[0073]

对所述热轧退火板进行冷轧,制成冷轧板的工序;和

[0074]

进行将所述冷轧板于1000℃以上且1060℃以下保持5~180秒的冷轧板退火的工序。

[0075]

发明的效果

[0076]

根据本发明,能够提供制造时无需进行脱氢处理、进一步无需大量含有ni、cu、mn且具有优异的耐腐蚀性、耐氢脆化特性也优异的含nb

‑

ti铁素体系不锈钢板及其制造方法。

具体实施方式

[0077]

以下,具体地说明本发明。

[0078]

首先,说明本发明中限定成分组成和析出物的存在形态的理由。需要说明的是,若没有特别说明,表示钢板的成分的%表示质量%。

[0079]

c:0.001~0.020%

[0080]

c为对于提高钢的强度有效的元素。该效果能够通过将c含量设为0.001%以上来获得。但是,若c含量超过0.020%,则钢硬质化而成型性下降,并且,耐腐蚀性下降。由此,c含量设为0.001~0.020%。优选c含量为0.004%以上。更加优选c含量为0.007%以上。另外,优选c含量为0.015%以下。更加优选c含量为0.012%以下。

[0081]

si:0.10~0.60%

[0082]

si为作为脱氧剂有用的元素。该效果能够通过将si含量设为0.10%以上来获得。但是,若si含量超过0.60%,则钢硬质化而成型性下降。因此,si含量设为0.10~0.60%。优选si含量为0.15%以上。另外,优选si含量为0.25%以下。

[0083]

mn:0.10~0.60%

[0084]

mn具有脱氧作用。该效果能够通过将mn含量设为0.10%以上来获得。但是,若mn含量超过0.60%,则mns的析出及粗大化被促进,该mns成为腐蚀孔的起点而耐腐蚀性下降。因此,mn含量设为0.10~0.60%。优选mn含量为0.15%以上。另外,优选mn含量为0.30%以下。

[0085]

p:0.040%以下

[0086]

p为使耐腐蚀性下降的元素。另外,p通过向晶界偏析而使热加工性下降。因此,希望p含量尽可能低,设为0.040%以下。优选p含量为0.030%以下。

[0087]

s:0.030%以下

[0088]

s与mn形成mns作为析出物。该mns成为腐蚀孔的起点、破坏的起点,耐腐蚀性下降。由此,希望s含量低,设为0.030%以下。优选s含量为0.020%以下。

[0089]

al:0.030~0.060%

[0090]

al通过作为氧化物系夹杂物在钢中结晶,从而作为钢凝固时的tin的析出核起作用,使tin的尺寸减小,使钢的耐氢脆化特性提高。该效果能够通过将al含量设为0.030%以上来获得。但是,若al含量超过0.060%,则凝固时结晶的al系氧化物的夹杂物的尺寸增大,不易成为tin的析出核,而在钢中生成粗大的tin,钢的耐氢脆化特性下降。因此,al含量设为0.030~0.060%。优选al含量为0.040%以上。另外,优选al含量为0.050%以下。

[0091]

cr:16.5~19.0%

[0092]

cr为在表面形成钝化被膜以提高耐腐蚀性的元素。若cr含量低于16.5%,则无法获得充分的耐腐蚀性。另一方面,若cr含量超过19.0%,则钢硬质化而成型性下降。由此,cr含量设为16.5~19.0%。优选cr含量为17.0%以上。更加优选cr含量为17.3%以上。进一步优选cr含量为17.6%以上。另外,优选cr含量为18.5%以下。更加优选cr含量为18.3%以下。进一步优选cr含量为18.1%以下。

[0093]

ti:0.15~0.35%

[0094]

ti为通过形成碳氮化物而使c、n固定,使钢的耐腐蚀性提高的元素。该效果能够通过将ti含量设为0.15%以上来获得。但是,若ti含量超过0.35%,则能够促进粗大的碳氮化物的形成,并且,使固溶于钢中而存在的ti增加,钢硬质化且耐氢脆化特性下降。由此,ti含量设为0.15~0.35%。优选ti含量为0.20%以上。另外,优选ti含量为0.30%以下。

[0095]

nb:0.30~0.60%

[0096]

nb为通过形成碳氮化物而使c、n固定,使钢的耐腐蚀性提高的元素。该效果能够通过将nb含量设为0.30%以上来获得。但是,若nb含量超过0.60%,则会促进粗大的碳氮化物的形成,并且,固溶于钢中而存在的nb增加,钢硬质化且耐氢脆化特性下降。由此,nb含量设为0.30~0.60%。优选nb含量为0.35%以上。更加优选nb含量为0.38%以上。进一步优选nb含量为0.40%以上。另外,nb含量为0.55%以下。更加优选nb含量为0.50%以下。进一步优选nb含量为0.45%以下。

[0097]

ni:0.01~0.60%

[0098]

ni为在低ph环境中抑制钢的活性溶解的元素。即,通过在钢板表面上生成的腐蚀孔的内部抑制腐蚀发展,从而抑制腐蚀孔深度的增大。该效果能够通过将ni含量为0.01%以上来获得。但是,若ni含量超过0.60%,则钢硬质化而成型性下降。因此,ni含量设为0.01~0.60%。优选ni含量为0.10%以上。另外,优选ni含量为0.25%以下。

[0099]

o(氧):0.0025~0.0050%、

[0100]

o(氧)通过与al一起作为氧化物系夹杂物向钢中结晶,从而作为钢凝固时的tin的析出核起作用,使tin的尺寸减小,使钢的耐氢脆化特性提高。该效果能够通过使得al含量为上述范围内并使o含量为0.0025%以上来获得。但是,即使al含量为上述范围内,若o含量超过0.0050%,则凝固时结晶的氧化物系夹杂物的尺寸增大,难以成为tin的析出核,而在钢中生成粗大的tin,钢的耐氢脆化特性下降。因此,在将al含量设为上述范围内的同时,o含量设为0.0025~0.0050%。优选o含量为0.0030%以上。另外,优选o含量为0.0040%以下。

[0101]

n:0.001~0.020%

[0102]

n为对于提高钢的强度有效的元素。该效果能够通过将n含量设为0.001%以上来获得。但是,若n含量超过0.020%,则钢硬质化而成型性下降或耐腐蚀性下降。由此,n含量设为0.001~0.020%。优选n含量为0.003%以上。更加优选n含量为0.007%以上。另外,优选n含量为0.015%以下。更加优选n含量为0.012%以下。

[0103]

以上成分以外的余量为fe及不可避免的杂质。

[0104]

在本发明中,除了上述成分以外,也可以含有从cu:0.01~0.80%、co:0.01~0.50%、mo:0.01~1.00%、w:0.01~0.50%、v:0.01~0.50%、及zr:0.01~0.50%中选择

的1种或2种以上。

[0105]

另外,在本发明中,也可以含有从b:0.0003~0.0030%、mg:0.0005~0.0100%、ca:0.0003~0.0030%、y:0.01~0.20%、rem(稀土金属):0.01~0.10%、sn:0.01~0.50%、及sb:0.01~0.50%中选择的1种或2种以上。

[0106]

cu:0.01~0.80%

[0107]

cu为使钝化被膜强化并使耐腐蚀性提高的元素。另一方面,若含有过量的cu,则变得容易析出ε

‑

cu,耐腐蚀性下降。因此,在含有cu的情况下,将cu含量设为0.01~0.80%。优选cu含量为0.30%以上。更加优选cu含量为0.40%以上。另外,优选cu含量为0.50%以下。更加优选cu含量为0.45%以下。

[0108]

co:0.01~0.50%

[0109]

co为使不锈钢的耐间隙腐蚀性提高的元素。另一方面,若含有过量的co,则钢硬质化而成型性下降。因此,在含有co的情况下,将co含量设为0.01~0.50%。优选co含量为0.03%以上。更加优选co含量为0.05%以上。另外,优选co含量为0.30%以下。更加优选co含量为0.10%以下。

[0110]

mo:0.01~1.00%

[0111]

mo具有提高不锈钢的耐间隙腐蚀性的效果。另一方面,若含有过量的mo,则钢硬质化而成型性下降。因此,在含有mo的情况下,将mo含量设为0.01~1.00%。优选mo含量为0.03%以上。更加优选mo含量为0.05%以上。另外,优选mo含量为0.50%以下。更加优选mo含量为0.30%以下。

[0112]

w:0.01~0.50%

[0113]

w为提高不锈钢的耐间隙腐蚀性的元素。另一方面,若含有过量的w,则钢硬质化而成型性下降。因此,在含有w的情况下,将w含量设为0.01~0.50%。优选w含量为0.03%以上。更加优选w含量为0.05%以上。另外,优选w含量为0.30%以下。更加优选w含量为0.10%以下。

[0114]

v:0.01~0.50%

[0115]

v为通过形成碳氮化物而使c、n固定并使钢的耐腐蚀性提高的元素。另一方面,若含有过量的v,则会过度析出碳氮化物,这些碳氮化物成为腐蚀孔腐蚀的起点,从而使钢的耐腐蚀性下降。因此,在含有v的情况下,将v含量设为0.01~0.50%。优选v含量为0.02%以上。更加优选v含量为0.03%以上。另外,优选v含量为0.40%以下。更加优选v含量为0.30%以下。

[0116]

zr:0.01~0.50%

[0117]

zr为通过形成碳氮化物而使c、n固定并使钢的耐腐蚀性提高的元素。另一方面,若含有过量的zr,则会过度析出碳氮化物,这些碳氮化物成为腐蚀孔腐蚀的起点,从而使钢的耐腐蚀性下降。因此,在含有zr的情况下,将zr含量设为0.01~0.50%。优选zr含量为0.02%以上。更加优选zr含量为0.03%以上。另外,优选zr含量为0.40%以下。更加优选zr含量为0.30%以下。

[0118]

b:0.0003~0.0030%

[0119]

b具有提高钢的强度的效果。另一方面,若含有过量的b,则钢硬质化而成型性下降。因此,在含有b的情况下,将b含量设为0.0003~0.0030%。优选b含量为0.0010%以上。

另外,优选b含量为0.0025%以下。

[0120]

mg:0.0005~0.0100%

[0121]

mg在钢液中与al一起形成mg氧化物并作为脱氧剂发挥作用。另一方面,若含有过量的mg,则钢硬质化而成型性下降。因此,在含有mg的情况下,将mg含量设为0.0005~0.0100%。优选mg含量为0.0005%以上。更加优选mg含量为0.0010%以上。另外,优选mg含量为0.0050%以下。更加优选mg含量为0.0030%以下。

[0122]

ca:0.0003~0.0030%

[0123]

ca在钢液中形成氧化物并作为脱氧剂发挥作用。但是,若含有过量的ca,则钢硬质化而成型性下降。因此,在含有ca的情况下,将ca含量设为0.0003~0.0030%。优选ca含量为0.0005%以上。更加优选ca含量为0.0007%以上。另外,优选ca含量为0.0025%以下。更加优选ca含量为0.0015%以下。

[0124]

y:0.01~0.20%

[0125]

y为使钢液的粘度降低减小并使洁净度提高的元素。另一方面,若含有过量的y,则钢硬质化而成型性下降。因此,在含有y的情况下,将y含量设为0.01~0.20%。优选y含量为0.03%以上。另外,优选y含量为0.10%以下。

[0126]

rem(稀土金属;rare earth metals):0.01~0.10%

[0127]

rem(稀土金属:la、ce、nd等原子序号为57~71的元素)为使钢液的粘度降低减小并使洁净度提高的元素。另一方面,若含有过量rem,则钢硬质化而成型性下降。因此,在含有rem的情况下,将rem含量设为0.01~0.10%。优选rem含量为0.02%以上。另外,优选rem含量为0.05%以下。

[0128]

sn:0.01~0.50%

[0129]

sn对于抑制因轧制时促进变形带的生成而引起的加工表面粗糙化有效。另一方面,若含有过量的sn,则钢硬质化而成型性下降。因此,在含有sn的情况下,将sn含量设为0.01~0.50%。优选sn含量为0.03%以上。另外,优选sn含量为0.20%以下。

[0130]

sb:0.01~0.50%

[0131]

sb与sn同样地,对于抑制因轧制时促进变形带的生成而引起的加工表面粗糙化有效。另一方面,若含有过量的sb,则钢硬质化而成型性下降。因此,在含有sb的情况下,将sb含量设为0.01~0.50%。优选sb含量为0.03%以上。另外,优选sb含量为0.20%以下。

[0132]

需要说明的是,在作为上述任意成分说明的cu、co、mo、w、v、zr、b、mg、ca、y、rem(稀土金属)、sn、sb的含量低于下限值的情况下,其成分作为不可避免的杂质含有。

[0133]

截面积为5.0μm2以上的析出物(粗大析出物)在1mm2区域内的数量:300个以下

[0134]

为了使钢板的耐氢脆化特性优异,作为本发明中的粗大析出物,需要使钢板截面1mm2区域内的截面积为5.0μm2以上的析出物的数量为300个以下。若上述析出物的数量超过300个,则在钢中侵入有氢的状态下钢被施加应变的情况下、在引入有应变的状态的钢中侵入有氢的情况下,氢向各析出物周边的局部应变部位富集,钢中以过高的密度形成局部的脆化区域,钢板脆化,因此无法获得期望的耐氢脆化特性。

[0135]

优选钢板截面1mm2区域内的截面积为5.0μm2以上的析出物的数量为200个以下。

[0136]

在此,上述截面积为5.0μm2以上的析出物在1mm2区域内的数量如下测定。

[0137]

首先,对所得到的铁素体系不锈钢板的c截面(沿与轧制方向垂直的方向切断的钢

板的截面)进行镜面研磨,使用光学显微镜(例如奥林巴斯制、dsx

‑

510)以通常的光学显微镜法即同轴落射照明法拍摄其放大像。拍摄如下进行,即,使用40倍的物镜,不改变使各视野的曝光时间,以1000倍的综合放大率对1mm2的区域进行过渡拍摄。另外,在随机的10处实施以该1mm2为对象的拍摄。在此,所谓过渡拍摄是指使多个邻接的视野以其一部分相互重复的方式进行拍摄,通过将所得到的多个图像接合而获得比1个视野宽的区域的图像的方法。

[0138]

需要说明的是,根据上述拍摄方法,不含析出物的母相的区域成像得亮,析出部成像得暗。因此,在所得到的图像上,不含析出物的母相的区域浓度高(白),析出物部浓度低(黑)。

[0139]

针对所得到的拍摄图像,使用图像解析软件(例如三谷商事制、winroof2015),在进行单色化及应用高通滤波器的图像处理得到背景被除去的单色图像后使图像二值化,以将析出物部提取出来。

[0140]

需要说明的是,高通滤波器将波长70μm以上的频率成分除去。

[0141]

另外,图像的二值化通过针对拍摄各1mm2区域得到的每一张图像分别应用下述方法来实施。

[0142]

首先,针对进行上述单色化及高通滤波器应用的1个图像,计测图像整体、即计测区域中包含的全部像素的浓度的平均值(a)及全部像素的浓度的标准偏差(s)。其中,像素(pixel)是使用图像解析软件处理的图像的最小单位,各像素具有浓度信息。将从计测到的平均值减去3倍于计测到的标准偏差的值所得到的值(a

‑3×

s)设为该图像的二值化中的阈值。将浓度为所得到的阈值以下的像素的浓度转换为“0”,将浓度大于所得到的阈值的像素的浓度转换为“1”,以完成其图像的二值化。

[0143]

在此,将浓度成为“0”的像素设为构成析出物部的1个像素。另外,在多个浓度为“0”的像素邻接的情况下,将由这些邻接的像素形成的区域视为1个析出物部。

[0144]

从所得到的各二值化图像计测构成各析出物部的像素的数量,并将所得到的各析出物部的像素数分别与1个像素代表的面积相乘,从而计测各析出物的截面积,求出各1mm2区域内的截面积为5.0μm2以上的析出物的数量。将所求出的全部10个区域的析出物的数量取平均,设为钢板截面1mm2区域内的截面积为5.0μm2以上的粗大析出物的数量。

[0145]

截面积为5.0μm2以上的析出物的平均截面积:20.0μm2以下

[0146]

为了使钢板的耐氢脆化特性优异,需要使可视为粗大析出物的截面积为5.0μm2以上的析出物的平均截面积为20.0μm2以下。若上述平均截面积超过20.0μm2,则在钢中侵入有氢的状态下钢被施加应变的情况下、在引入有应变的状态的钢中侵入有氢的情况下,氢向粗大析出物周边的局部的应变部位富集,该富集部成为裂纹的起点,因此无法获得期望的耐氢脆化特性。优选截面积为5.0μm2以上的析出物的平均截面积为15.0μm2以下。

[0147]

在此,上述平均截面积如下测定。

[0148]

首先,使用前述的图像解析软件,从通过上述粗大析出物的数量的评价得到的各二值化图像求出各1mm2区域内的析出物中、截面积为5.0μm2以上的各析出物的截面积。将全部10个区域的析出物的截面积取平均,求出粗大析出物的平均截面积(=“截面积为5.0μm2以上的析出物的总截面积”/“截面积为5.0μm2以上的析出物的数量”)。

[0149]

接下来,说明本发明的铁素体系不锈钢板的优选的制造方法。在将具有上述成分

组成的钢以转炉、电炉等公知的方法熔炼后,在使用vod(vacuum oxygen decarburization:真空氧脱碳)法对钢中的o(氧)浓度进行调节后,通过连续铸造法或铸锭

‑

开坯法制成钢原料(钢坯)。在将该钢原料于1100~1200℃的温度以30分钟以上且2小时以下加热后,进行热轧使得板厚成为2.0~5.0mm。将这样制备的热轧板于940~980℃的温度范围在大气气氛中保持5~180秒,得到热轧退火板。接下来,进行酸洗以除去氧化皮层。然后进行冷轧,于1000~1060℃的温度范围保持5~180秒,得到冷轧退火板。在冷轧板退火后进行酸洗或表面研削,将氧化皮层除去。也可以对将氧化皮层除去后的冷轧板进行表皮光扎。

[0150]

首先,以下说明上述优选的制造方法中的析出物的固溶/析出行为。

[0151]

通过以vod法为代表的高度精炼法,在使有助于脱氧的元素即si及al的含量较低的基础上,铸造o含量控制为适量的成分的钢,从而含有al的氧化物系夹杂物分散到钢中并结晶。与铸造的进行相伴,以这些夹杂物为核,tin分散并析出,进而能够得到在tin的周围有nbc析出的钢坯。

[0152]

通过热轧前的钢坯的加热,发生tin、nbc向钢中的固溶,tin的尺寸变小且许多nbc消失。由此,在热轧后得到的热轧板中,在钢坯加热阶段固溶于钢中的ti、n、nb、c中的多数以固溶于钢中的状态存在。

[0153]

接下来,通过于940℃以上且980℃以下的温度进行热轧板退火,从而在抑制tin的生长的同时,在下一工序的冷轧中以避免轧制负荷过大的程度使钢板软质化。需要说明的是,在该退火中,nbc析出到tin周边。通过在冷轧后于1000℃以上且1060℃以上的温度进行冷轧板退火,从而上述nbc中的多数固溶于钢中。

[0154]

通过上述过程,钢中的较粗大的析出物的尺寸及数量减少。

[0155]

进行将热轧板于940℃以上且980℃以下保持5~180秒的热轧板退火,制成热轧退火板的工序

[0156]

若热轧板退火温度低于940℃,则钢未充分地软质化,在之后的冷轧工序中轧制负荷变得过大,容易在钢板产生表面缺陷。另一方面,若热轧板退火温度超过980℃,则tin的生长被促进,粗大析出物的数量过度增加。

[0157]

另外,若热轧板退火时间少于5秒,则钢未充分地软质化,在之后的冷轧工序中轧制负荷变得过大,容易产生钢板的表面缺陷。另一方面,若热轧板退火时间超过180秒,则一部分tin优先生长得特别粗大,粗大析出物的平均截面积增大。

[0158]

由此,在本发明中,优选进行将热轧板于940℃以上且980℃以下保持5~180秒的热轧板退火,制成热轧退火板。更加优选热轧板的退火温度的范围为940℃以上且960℃以下。

[0159]

另外,更加优选上述保持时间为10秒以上。另外,更加优选上述的保持时间为60秒以下。

[0160]

进行将冷轧板于1000℃以上且1060℃以下保持5~180秒的冷轧板退火的工序

[0161]

若冷轧板退火温度低于1000℃,则在热轧板退火工序中,在一部分粗大的tin周边大量析出的nbc未充分地固溶于钢中,粗大析出物的平均截面积增大。另一方面,若冷轧板退火温度超过1060℃,则tin的生长被促进,粗大析出物的数量过度增加。

[0162]

另外,若冷轧板退火时间少于5秒,则在热轧板退火工序中,在一部分粗大的tin周

边大量析出的nbc未充分地固溶于钢中,粗大析出物的平均截面积增大。另一方面,若冷轧板退火时间超过180秒,则tin的生长被促进,粗大析出物的数量过度增加。

[0163]

由此,在本发明中,优选进行将冷轧板于1000℃以上且1060℃以下保持5~180秒的冷轧板退火。更加优选冷轧板的退火温度的范围为1030℃以上且1060℃以下。

[0164]

另外,更加优选上述保持时间为10秒以上。另外,更加优选上述的保持时间为60秒以下。

[0165]

实施例

[0166]

[实施例1]

[0167]

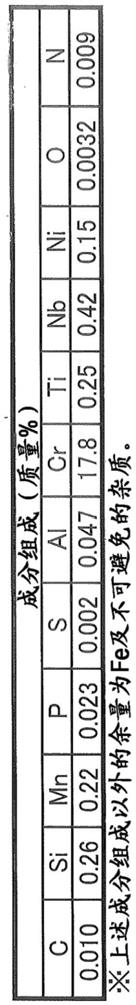

将具有表1

‑

1所示的组成的铁素体系不锈钢熔炼为100kg钢锭后,于1150℃的温度加热1小时,进行热轧以使板厚成为3.0mm。热轧的最终道次完成后立即对热轧板进行空冷。

[0168]

[表1

‑

1]

[0169][0170]

将所得到的热轧板于表1

‑

2中记载的各热轧板退火温度保持表1

‑

2中记载的各热

轧板退火时间后进行空冷,制成热轧退火板。

[0171]

将该热轧退火板先在硫酸溶液中后在氢氟酸和硝酸的混合溶液中进行酸洗,以制成冷轧用原料,之后进行使板厚达到1.0mm的冷轧,制成冷轧板。

[0172]

在将所得到的冷轧板于表1

‑

2中记载的各冷轧板退火温度保持表1

‑

2中记载的各冷轧板退火时间后进行空冷,之后进行表背面的表面研削以将表面氧化皮层除去,得到冷轧退火板。

[0173]

对所得到的冷轧退火板进行以下评价。

[0174]

(1)钢板的耐腐蚀性评价

[0175]

将在以上制造条件下得到的铁素体系不锈钢冷轧退火板通过剪切加工而裁切为长度80mm

×

宽度60mm。在裁切后,使用砂纸将表面研磨至600号,在使用丙酮进行脱脂后,对钢板的耐腐蚀性进行评价。

[0176]

腐蚀试验基于jaso m609

‑

91实施。首先,在将试验片水洗后,在乙醇中进行5分钟的超声波脱脂。之后,以盐水喷雾(5质量%nacl水溶液、35℃)2h

→

干燥(60℃、相对湿度40%)4h

→

湿润(50℃、相对湿度95%以上)2h为1个循环,实施15个循环的腐蚀试验。在试验后,针对试验片中心的30mm

×

30mm的区域,通过图像解析从拍摄试验片得到的照片测定锈蚀面积率。

[0177]

将锈蚀面积率为30%以下评价为

“○

(合格:特别优异)”,将大于30%评价为

“▲

(不合格)”。

[0178]

(2)粗大析出物的数量的评价

[0179]

对所得到的铁素体系不锈钢冷轧退火板的c截面(沿与轧制方向垂直的方向切断的钢板的截面)进行镜面研磨,使用光学显微镜(奥林巴斯制、dsx

‑

510)以通常的光学显微镜法即同轴落射照明法拍摄其放大像。拍摄如下进行,即,使用40倍的物镜,不改变各视野的曝光时间并以1000倍的综合放大率对1mm2的区域进行过渡拍摄。另外,在随机的10处实施以该1mm2为对象的拍摄。在此,过渡拍摄是指以使多个邻接的视野的一部分相互重复的方式进行拍摄,并通过将所得到的多个图像接合而得到比1个视野宽的区域的图像的方法。

[0180]

需要说明的是,根据上述拍摄方法,不含析出物的母相的区域成像得亮,析出部成像得暗。因此,在所得到的图像上,不含析出物的母相的区域的浓度高(白),析出物部的浓度低(黑)。

[0181]

针对所得到的拍摄图像,使用图像解析软件(三谷商事制、winroof2015)进行单色化及应用高通滤波器的图像处理,在得到背景被除去的单色图像后,将图像二值化以将析出物部提取出来。

[0182]

需要说明的是,在高通滤波器中,将波长70μm以上的频率成分除去。

[0183]

另外,对于图像的二值化而言,针对拍摄各1mm2区域得到的每一张图像分别应用下述方法来实施。

[0184]

首先,针对进行上述单色化及高通滤波器应用的1个图像,计测图像整体、即计测区域中包含的全部像素的浓度的平均值(a)及全部像素的浓度的标准偏差(s)。需要说明的是,像素(pixel)是使用图像解析软件处理的图像的最小单位,各像素具有浓度信息。将从计测到的平均值减去3倍于计测到的标准偏差的值而得到的值(a

‑3×

s)设为该图像的二值化中的阈值。将浓度为所得到的阈值以下的像素的浓度转换为“0”,将浓度大于得到的阈值

的像素的浓度转换为“1”,以完成该图像的二值化。

[0185]

在此,将浓度成为“0”的像素视为构成析出物部的1个像素。另外,在浓度为“0”的像素多个邻接的情况下,将由这些邻接的像素形成的区域视为1个析出物部。

[0186]

从所得到的各二值化图像计测构成各析出物部的像素的数量,通过将所得到的各析出物部的像素数分别与1个像素代表的面积相乘,从而计测各析出物的截面积,求出各1mm2区域内的截面积为5.0μm2以上的析出物的数量。将所求出的全部10个区域的析出物的数量取平均,求出钢板截面1mm2区域内的截面积为5.0μm2以上的粗大析出物的平均数。

[0187]

(3)粗大析出物的平均截面积的评价

[0188]

使用前述的图像解析软件,从通过上述粗大析出物的平均数的评价得到的各二值化图像,求出各1mm2区域内的析出物中的截面积为5.0μm2以上的各析出物的截面积。将全部10个区域的析出物的截面积取平均,求出粗大析出物的平均截面积。

[0189]

(4)耐氢脆化特性的评价

[0190]

在用于进行耐氢脆化特性的试验中,首先,从钢板以轧制方向成为长度方向的方式制备4片基于jis z 2241的jis5号试验片。

[0191]

在添加有0.01m硫脲的1n的硫酸水溶液中对第1个试验片(试验片a1)进行10~100c/dm2的阴极电解处理,使0.30~0.60质量ppm的氢侵入。需要说明的是,侵入氢量为期望的量如下确认,即,针对第2个试验片(试验片a2)同样地进行阴极电解处理,之后立即切断为10mm

×

30mm并放入液氮中保管,然后在乙醇中进行5分钟的超声波清洗,在使温度恢复为室温后,通过升温脱离法测定钢中氢浓度。在此,基于升温脱离法的氢量分析在从常温起以200℃/小时升温至300℃的条件下实施。侵入有氢的试验片a1在进行阴极电解处理后立即放入液氮中保管。

[0192]

第3个试验片(试验片b1)在大气气氛中于300℃的温度进行1小时的热处理,将氢从试验片释放。氢被释放的确认如下进行,即,针对第4个试验片(试验片b2)同样地进行热处理,之后立即切换为10mm

×

30mm并放入液氮中保管,然后在乙醇中进行5分钟的超声波清洗,在使温度恢复为室温后,通过上述的升温脱离法测定试验片中包含的氢的浓度,确认钢中氢浓度为0.02质量ppm以下。氢被释放后的试验片b1在进行热处理后立即放入液氮中保管。

[0193]

之后,在将上述两个(a1及b1)试验片从液氮取出后,在乙醇中进行5分钟的超声波清洗,在使温度恢复为室温后,进行基于jis z2241的拉伸试验,对断裂伸长率进行评价。其中,对于拉伸速度而言,在将标点间距离设为50mm的基础上设为25mm/分钟。然后,从试验片b的断裂伸长率(%)减去试验片a的断裂伸长率(%),计算出断裂伸长率的降低量。

[0194]

将断裂伸长率的降低量为5%以下评价为

“○

(合格)”,将大于5%评价为

“▲

(不合格)”。

[0195]

将所得到的结果示于表1

‑

2。

[0196]

[表1

‑

2]

[0197][0198]

可知本发明钢(试验no.1

‑

1~1

‑

9)的耐腐蚀性的评价为

“○”

,且粗大析出物的平均数为300个以下,且粗大析出物的平均截面积为20.0μm2以下,耐氢脆化特性的评价为

“○”

,具有优异的耐腐蚀性,且耐氢脆化特性优异。

[0199]

试验no.1

‑

10的比较例中,热轧板退火温度高于本发明的范围,粗大析出物的数量比本发明的范围多,因此耐氢脆化特性差。

[0200]

试验no.1

‑

11的比较例中,冷轧板退火温度低于本发明的范围,粗大析出物的平均

截面积大于本发明的范围,因此耐氢脆化特性差。

[0201]

试验no.1

‑

12的比较例中,冷轧板退火温度高于本发明的范围,粗大析出物的数量比本发明的范围多,因此耐氢脆化特性差。

[0202]

试验no.1

‑

13的比较例中,热轧板退火时间比本发明的范围长,粗大析出物的平均截面积大于本发明的范围,因此耐氢脆化特性差。

[0203]

试验no.1

‑

14的比较例中,冷轧板退火时间比本发明的范围长,粗大析出物的数量比本发明的范围多,因此,耐氢脆化特性差。

[0204]

[实施例2]

[0205]

在将具有表2所示的组成的铁素体系不锈钢熔炼为100kg钢锭后,于1150℃的温度加热1小时,进行热轧以使板厚成为3.0mm。在热轧的最终道次完成后立即对热轧板进行空冷。

[0206]

将所得到的热轧板于940℃保持10秒后进行空冷,制成热轧退火板。

[0207]

将热轧退火板先在硫酸溶液中后在氢氟酸和硝酸的混合溶液中进行酸洗以制成冷轧用原料,之后进行使板厚达到1.0mm的冷轧,制成冷轧板。

[0208]

在将所得到的冷轧板于1040℃保持45秒后进行空冷,之后进行表面研削以将表面氧化皮层除去,得到冷轧退火板。

[0209]

对所得到的冷轧退火板进行上述评价。

[0210]

将所得到的结果示于表2。

[0211]

[表2]

[0212][0213]

可知本发明钢(试验no.2

‑

1~2

‑

17)的耐腐蚀性的评价为

“○”

,且粗大析出物的数量为300个以下,且粗大析出物的平均截面积为20.0μm2以下,耐氢脆化特性的评价为

“○”

,具有优异的耐腐蚀性,且耐氢脆化特性优异。

[0214]

试验no.2

‑

18的比较例中,ti的含量高于本发明的成分范围,因此粗大析出物的数

量比本发明的范围多,此外,粗大析出物的平均截面积大于本发明的范围,耐氢脆化特性差。

[0215]

试验no.2

‑

19的比较例中,nb的含量高于本发明的成分范围,因此粗大析出物的平均截面积大于本发明的范围,耐氢脆化特性差。

[0216]

试验no.2

‑

20的比较例中,al的含量高于本发明的成分范围,因此粗大析出物的数量比本发明的范围多,耐氢脆化特性差。

[0217]

试验no.2

‑

21的比较例中,al的含量低于本发明的成分范围,因此粗大析出物的平均截面积大于本发明的范围,耐氢脆化特性差。

[0218]

试验no.2

‑

22的比较例中,o的含量高于本发明的成分范围,因此粗大析出物的数量比本发明的范围多,耐氢脆化特性差。

[0219]

试验no.2

‑

23的比较例中,o的含量低于本发明的成分范围,因此粗大析出物的平均截面积大于本发明的范围,耐氢脆化特性差。

[0220]

试验no.2

‑

24的比较例中,cr的含量低于本发明的成分范围,因此耐腐蚀性差。

[0221]

产业上的可利用性

[0222]

本发明由于耐腐蚀性优异且耐氢脆化特性优异,因此适用于排气管尾喉、锁具、家电产品用零部件、汽车排气用配管、建材、排水槽的盖、海上运输用集装箱、厨房设备、建筑外装件、铁道车辆、电气装置框体外板、水管、贮水槽等的暴露在氢侵入环境中的加工部件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1