具有微细图案的树脂薄膜的制造方法和有机EL显示装置的制造方法以及微细图案形成用基材膜及带有支撑构件的树脂薄膜与流程

具有微细图案的树脂薄膜的制造方法和有机el显示装置的制造方法以及微细图案形成用基材膜及带有支撑构件的树脂薄膜

技术领域

1.本公开涉及利用激光在树脂制的膜上加工形成微细图案的具有微细图案的树脂薄膜的制造方法和有机el显示装置的制造方法以及该微细图案形成用的基材膜和带支撑构件的树脂薄膜。

背景技术:

2.当制造有机el显示装置时,例如,在形成有tft的基板上对应每个像素层叠有机层。因此,在基板上配置蒸镀掩模,通过该蒸镀掩模堆积有机材料,仅在必要的像素的位置层叠必要的有机层。作为该蒸镀掩模,以往使用金属掩模,但近年来,倾向于多使用含有树脂薄膜的蒸镀掩模来代替金属掩模。

3.包含这样的树脂薄膜的蒸镀掩模例如如专利文献1所示,通过利用激光在形成于支撑构件上的树脂膜上形成蒸镀掩模的开口图案等微细图案后,剥离该树脂膜从而被制造。在该情况下,若将树脂膜粘贴于支撑构件,则有时卷入气泡,若在气泡部分形成开口等微细图案,则在开口的端部产生毛刺和/或浮起,无法形成精确的微细图案。因此,在专利文献1中记载了如下内容:通过在支撑构件上涂布液态树脂并使其固化,从而形成与支撑构件紧贴的树脂膜,利用激光进行微细加工。另外,在专利文献1中公开了如下方法:在使液态树脂固化时,在树脂膜与支撑构件的界面形成紫外光吸收层,在微细加工后照射紫外光以将树脂膜从支撑构件剥离。

4.另外,还已知将树脂制片材与金属制片材隔着例如由丙烯酸类uv再剥离型粘接剂等构成的uv剥离层进行层叠,通过对金属制片材进行蚀刻以实施微细加工后,通过照射uv光将金属制片材剥离,形成金属掩模(例如参照专利文献2)。

5.此外,专利文献3中公开了如下方法:在制造柔性显示器时,例如在玻璃基板上层叠由钼(mo)等构成的光热交换膜和由聚酰亚胺等构成的被剥离层等,在形成器件后对光热交换膜照射宽波长区域的光,由此将被剥离层与玻璃基板剥离。现有技术文献专利文献

6.专利文献1:国际公开第2017/056656号公报专利文献2:日本专利特开2009

‑

52072号公报专利文献3:日本专利特开2013

‑

145808号公报

技术实现要素:

本发明所要解决的技术问题

7.如专利文献1所示,如果在由玻璃等构成的支撑构件上形成了树脂膜的状态下照射激光形成微细图案,则存在激光穿过支撑构件,被外部的工件等随机反射的杂散光返回

树脂膜,再次加工经微细加工的部分,会有使微细形状变化的危险性。因此,不适于形成非常微细的图案。

8.另外,如专利文献1所示,通过在微细加工后照射紫外光而使紫外线吸收层变质时,树脂薄膜也吸收紫外光从而温度上升。其结果,在微细加工时从树脂膜削掉并飞散而附着于树脂膜的表面的碎片有可能通过对树脂膜的表面烘烤、其后的清洗也难以除去碎片。

9.此外,专利文献2中,为了将树脂制片材与金属制片材剥离,在其界面形成利用紫外光固化的丙烯酸类uv再剥离型粘接剂,也存在与上述专利文献1同样的问题。

10.此外,专利文献3中虽然没有记载进行微细加工,但如果通过在微细加工时发生光热转换,而在树脂制片材和mo等进行光热转换的层之间产生热膨胀差导致的偏差,则存在不能形成精确的微细图案的问题。

11.本发明解决了这样的问题,精确地对树脂膜实施微细加工,同时将实施了该微细加工的树脂膜在不影响微细图案的情况下容易地剥离。用于解决技术问题的技术方案

12.本公开的第一实施方式涉及的具有微细图案的树脂薄膜的制造方法包括:在平板状的支撑构件的第一面形成金属膜,通过使涂布于所述金属膜的与所述支撑构件相反的表面的液态树脂材料固化来形成树脂固化膜,从与所述树脂固化膜相对的位置照射微细加工用的激光,在所述树脂固化膜上形成期望的微细图案,由此形成具有微细图案的树脂薄膜,向作为所述支撑构件的所述第一面的相反面的第二面照射与所述微细加工用的激光波长不同的紫外光,从所述支撑构件剥离所述树脂薄膜。

13.本公开的第二实施方式涉及的有机el显示装置的制造方法是在基板上层叠有机层来制造有机el显示装置的方法,用上述方法形成蒸镀掩模,在形成有第一电极的基板上对位并重叠所述蒸镀掩模,通过蒸镀有机材料以在所述基板上层叠有机层,除去所述蒸镀掩模以形成第二电极。

14.本公开的第三实施方式涉及的微细图案形成用基材膜是通过激光加工形成微细图案的微细图案形成用基材膜,包括:平板状的支撑构件;金属膜,形成在所述支撑构件的第一面上;以及树脂固化膜,形成于所述金属膜的与所述支撑构件相反的面,所述金属膜对可见光或紫外光的任一波长的光具有40%以上的反射率,且对紫外光的任一波长的光具有50%以上的吸收率。

15.本公开的第四实施方式涉及的带支撑构件的树脂薄膜包括:平板状的支撑构件;金属膜,形成在所述支撑构件的第一面上;以及树脂薄膜,形成于所述金属膜的与所述支撑构件相反的面上,并具有微细图案,所述金属膜对可见光或紫外光的任一波长的光具有40%以上的反射率,且对紫外光的任一波长的光具有50%以上的吸收率。有益效果

16.根据本公开,在利用激光在形成于支撑构件的一面的树脂膜上形成微细加工的情况下,利用树脂膜背面的金属膜使激光反射。因此,能够大幅减少透过了树脂膜的激光向支撑部件外射出并在载物台等各种反射面反射而返回树脂膜的杂散光。另一方面,在将形成有微细加工的树脂膜即树脂薄膜从支撑构件剥离时,通过照射与微细加工用的激光不同波长的紫外光,能够使例如金属膜发热。其结果,能够使树脂薄膜与金属膜的界面分离,能够容易地将树脂薄膜从支撑构件剥离。

附图说明

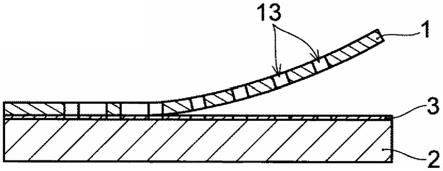

17.图1是表示本公开的第一实施方式涉及的树脂薄膜的制造方法的流程图。图2a是图1的制造方法的一个工序的剖视图。图2b是图1的制造方法的一个工序的剖视图。图2c是图1的制造方法的一个工序的剖视图。图2d是图1的制造方法的一个工序的剖视图。图2e是图1的制造方法的一个工序的剖视图。图3a是对银(ag)的波长的反射特性。图3b是对银(ag)的波长的吸收特性。图4a是对金(au)的波长的反射特性。图4b是对金(au)的波长的吸收特性。图5a是对铜(cu)的波长的反射特性。图5b是对铜(cu)的波长的吸收特性。图6a是对镍(ni)的波长的反射特性。图6b是对镍(ni)的波长的吸收特性。图7a是对钼(mo)的波长的反射特性。图7b是对钼(mo)的波长的吸收特性。图8a是对铝(al)的波长的反射特性。图8b是对铝(al)的波长的吸收特性。图9是说明形成图2b的树脂涂布膜的一例的图。图10a是通过激光的照射形成蒸镀掩模的开口时的说明图。图10b是激光的基于光学透镜的折射光的情况的说明图。图11是层叠使用在图2e中形成的树脂薄膜构成的蒸镀掩模来制造有机el显示装置的有机层的说明图。图12是表示利用图11的方法在rgb的各子像素形成有机层的状态的说明图。图13是由利用图1的方法制造的树脂薄膜构成的衍射光栅的一例的剖面图。图14是由利用图1的方法制造的树脂薄膜构成的蛾眼的防反射膜的一例的概念图。图15a是说明为了形成被激光加工的树脂薄膜而将树脂制薄膜贴附于支撑构件时的问题的图。图15b是说明在图15a的状态下利用激光加工形成了开口时产生的问题的图。图15c是说明在图15a的状态下利用激光加工形成了开口时产生的问题的图。

具体实施方式

18.(实施方式1)接下来,参照附图,说明本公开的第一实施方式涉及的具有微细图案的树脂薄膜1的制造方法、用于形成该树脂薄膜的微细图案形成用基材膜1a以及带有支承构件的树脂薄膜1b。图1表示第一实施方式的树脂薄膜的制造方法的流程图,分别表示主要工序的剖视图。

19.如图1所示,第一实施方式的具有微细图案的树脂薄膜1的制造方法在平板状的支撑构件2(参照图2a)的第一面2a形成金属膜3(s1)。然后,通过使在金属膜3的与支撑构件2相反的表面涂布液态树脂材料11a(参照图9)以形成的树脂涂布膜11(参照图9)固化,形成树脂固化膜12(s2)。其后,从与树脂固化膜12相对的位置照射微细加工用的激光,在树脂固化膜12形成所期望的微细图案13(s3、图2c),由此形成具有微细图案的树脂薄膜1。然后,朝向作为支撑构件2的第一面2a的相反面的第二面2b照射与微细加工用的激光波长不同的紫外光(参照图2d),将树脂薄膜1从支撑构件2剥离(参照图2e)。

20.即,通过使微细加工用的激光的波长与剥离时照射的紫外光的波长不同,能够在作为剥离层的金属膜3上使微细加工用的激光的大部分镜面反射,防止金属膜3中发生光热转换而能够形成精细的图案,在剥离时通过吸收大量的紫外光,能够得到提高了剥离性的金属膜3。具体而言,金属膜3由对透过树脂固化膜12的微细加工用的激光的波长具有40%以上、优选为50%以上、更优选为60%以上的反射率,且对透过支撑构件2的紫外光的波长具有50%以上、优选为60%以上、进一步优选为70%以上的吸收率的材料形成,由此能够表现出上述效果。

21.即,本发明人等对各种金属膜调查反射率和吸收率相对于波长的变化,结果发现:因金属的种类而不同,但金属膜3存在对于可见光波长的反射率大、对于紫外光波长的吸收率大的金属。此外,关于该反射率,以菲涅尔反射的公式等为基础,求出在所有金属膜3(厚度0.1μm)上经由5μm厚的聚酰亚胺膜(折射率:1.89)作为树脂固化膜12透过的光的反射率。此外,可知聚酰亚胺膜被蚀刻而逐渐变薄,最终聚酰亚胺消失,即使直接对金属膜3照射激光,两者之间的反射率也几乎不变。另外,关于吸收率也基于菲涅尔反射的公式等,求出对透过作为支撑构件2的0.5mm厚玻璃板的光的吸收率。

22.(实施例1)这样求得的所照射的激光的波长分别与银(ag)的反射率及吸收率的关系示于图3a~3b。由图3a~3b可知,对于300nm以上的波长,银的反射率急剧上升,且对于400nm以上的波长在80%以上。而且,如图3b所示,银(ag)的吸收特性对于可见光为10%以下,几乎不吸收,但对于300nm附近以下的紫外光具有80%以上的吸收特性。因此,例如通过以yag激光的三次谐波(波长为355nm)进行微细加工,在剥离时照射从准分子激光光源发射的308nm的紫外光,能够实现对微细加工时的波长具有高反射率、且对剥离时的波长具有高吸收率的结构,因此能够实现本公开的目的。当然,也能够将yag激光的二次谐波(532nm)的激光用作微细加工用。在实施200nm以下的超微细加工的情况下,优选使用紫外光。换言之,超过200nm的微细加工时的激光不是非紫外光不可,剥离时的紫外光的波长的吸收率大,且微细加工时的激光的波长的反射率大即可。需要说明的是,从防止微细加工时的激光透过、增大剥离时的紫外光的吸收的观点出发,银(ag)的膜厚优选为50nm以上且1μm以下。

23.(实施例2)分别表示金(au)对光的波长的反射特性和吸收特性。由图4a可知,在500nm左右的波长下是40%左右的反射率,在约550nm以上,是接近80%的反射率。因此,若使用绿色的可见光(yag激光的二次谐波:532nm),则可得到充分的反射,几乎没有透过金属膜3的光,因此为优选。另一方面,从图4b的吸收特性可知,在400nm以下能够得到70%以上的吸收率,在500nm以上的波长下吸收率急剧下降,因此在剥离时优选使用小于500nm的光,

优选为400nm以下的紫外光。通过使用这样的波长的组合,能够实现本公开的目的。

24.(实施例3)分别表示铜(cu)对光的波长的反射特性和吸收特性。由图5a可知,在500nm左右的波长下是40%左右的强的反射率,在550nm左右以上,是接近80%左右的反射率。因此,如果使用波长650nm附近的红色光(例如在650nm振荡的半导体激光元件)、波长1μm左右的近红外光(例如yag激光的基波:1032nm),则可得到充分的反射,几乎没有透过金属膜3的光。另一方面,由图5b的吸收特性可知,相对于400nm以下的紫外光,能够得到60%以上的吸收率,在剥离时,能够使用400nm以下的紫外光。

25.(实施例4)图6a~6b分别表示镍(ni)对光的波长的反射特性和吸收特性。由图6a可知,对于550nm的波长的光的反射率为43.8%左右且略低,但由图6b可知,对于400nm以下的紫外光的吸收率为55%以上,能够实现本公开的目的。

26.除了以上实施例之外,还有所调查的(实施例5以及6)、因波长不同而反射特性与吸收特性存在差异的某金属的可见光(对树脂薄膜进行微细加工时所使用的光,例如550nm(绿色光),yag激光的二次谐波的波长附近)的反射率,以及相对于紫外光区域的两个波长(310nm和360nm,分别是将树脂薄膜剥离时能够适用的波长,xecl准分子激光的波长附近和yag激光的三次谐波的波长附近)的光的吸收率与上述实施例1~4合并而总结为表1。

27.[表1]表1:金属相对波长的反射率和吸收率注1:ag的360nm处的吸收率为22.2%,不能达成本公开的目的,因而没有记载。在该情况下,可使用310nm等的紫外光用于剥离。

[0028]

(比较例1)分别示出了专利文献3中所记载的钼(mo)对光的波长的反射特性和吸收特性。由图7a可知,在为200~300nm的短波长区域中表现出50%左右的反射率,但在其以上的波长中为低于40%的低反射率,在树脂薄膜的微细加工时无法得到充分的反射率,因此,无法实现本公开的目的。另外,由图7b可知,在很宽的波长区域中,吸收率为60%左

右,虽然能够作为吸收层使用,但不能成为很好的吸收层。

[0029]

(比较例2)图8a~图8b分别表示铝(al)对光波长的反射特性和吸收特性。由图8a可知,在波长的几乎整个区域内表现出80%以上的高反射率。但是,由图8b可知,在波长的几乎整个区域,吸收率低至20%以下,在吸收率方面,不能达到本发明的目的。

[0030]

除了以上例子以外,将依赖波长的反射特性和吸收特性的任一个不能实现本发明的目的的金属在可见光(550nm)处的反射率和紫外光(310nm和360nm)这两处的吸收率与上述比较例1~2合并并总结为表2。

[0031]

[表2]表2:金属相对波长的反射率和吸收率

[0032]

(实施例7)上述的各例是由单一的金属形成金属膜3的例子,但多层的话,也可以在金属膜3的树脂固化膜12侧由金属层以及在支撑构件2侧由吸收层形成金属膜3,该金属层是铝(al)或银(ag)这样的对可见光反射率高的金属层,该吸收层是钛(ti)或钽(ta)这样的对紫外光的吸收率大的吸收层。这种情况下,树脂固化膜12侧的作为反射层的厚度若为约50nm以上,则不使激光透过。另外,作为支撑构件2侧的吸收层,只要是约30nm以上且1μm以下就能够充分加热。此外,从防止大应力产生的观点出发,反射率高的金属层和吸收率大的吸收层的总的膜厚优选为约1μm以下。在这种情况下,既可以是上述的表2中列举的金属,也可以通过组合来使用,另外,作为吸收层,也可以不是金属,例如也可以使用非晶硅等。

[0033]

作为本公开的第一实施方式的树脂薄膜的制造方法,参照图1和进一步详细说明。

[0034]

在平板状的支撑构件2(参照图2a)的第一面2a上形成金属膜3(s1)。如上所述,该金属膜3对用于微细加工的激光的照射使用反射率高的,对剥离树脂膜(llo:激光剥离)时的紫外光的照射使用吸收率大的金属。具体而言,也可以是如前述的实施例1~6所示的金属、包含50重量%以上的这些金属的合金、这些金属的复合膜、或如实施例7所示的例子那

样,在金属膜3的表面侧,即金属膜3的与支撑构件2相反的面上,利用反射率高的金属形成形成有树脂涂布膜的面,在面对支撑构件2的一侧,由对紫外光吸收率高的金属或非金属材料形成的复合膜。严格来讲,如果含有非金属,则不再是金属膜,但在本发明中,在表面上具有反射率大的金属膜,因此,这样的复合膜也包含在金属膜中。

[0035]

该金属膜3的厚度形成为50nm以上且1μm以下。若为50nm以上,则微细加工用的激光不会透过,另外,能够吸收紫外光从而发热。如果过厚,则如上所述会产生应力的问题,并且成为成本上升的主要原因。而且,由紫外光引起的温度上升难以到达与树脂膜的界面,因而变得不能显著地抑制树脂固化膜12与金属膜3的偏离。另外,金属膜3可以通过溅射、真空蒸镀等方法形成,也可以粘贴具有上述厚度的金属箔。由于树脂片没有刚性,因此在粘贴于支撑构件时,容易卷入气泡,但金属箔有一定程度的刚性,卷入细微的气泡的情况少。另外,即使卷入气泡,如果树脂固化膜12与金属膜3密合,则微细加工时的激光也被该金属膜反射,因此微细的气泡不会对微细加工造成不良影响。但是,如果通过上述溅射等形成,则维持支撑构件2的平坦面地形成,因此为优选。

[0036]

支撑构件2是用于涂布并固化树脂材料的基板,由在表面没有不必要的凹凸的面且能够耐受固化温度(根据材料而不同,在200~500℃之间)的材料形成。这是因为,如果有不必要的凹凸,则凹凸也会转印到形成于其上的金属膜3上,例如在形成为蒸镀掩模等的掩模的情况下,形成不是预定的凹凸。在最终的树脂薄膜1为蒸镀掩模的情况下,该支撑构件2优选为与使用蒸镀掩模的基板(例如有机el显示装置的基板)的线膨胀率之差小的材料。

[0037]

作为支撑构件2,典型地使用玻璃。其理由为:树脂薄膜1的固化温度、聚酰亚胺的情况、可耐受400~500℃、在作为蒸镀掩模使用的有机el显示装置的基板上多使用玻璃。但是,不限于玻璃,可以使用蓝宝石、gan系半导体等。

[0038]

然后,在金属膜3的与支撑构件2相反的表面涂布液态树脂材料11a(参照图9),形成树脂涂布膜11,通过加热该树脂涂布膜11使其固化,从而形成树脂固化膜12(s2、图2b)。其结果,得到作为本公开的第三实施方式的微细图案形成用基材膜1a。需要说明的是,若在涂布该树脂材料11a之前预先在金属膜3的表面涂布偶联剂等,则在后述的llo时容易剥离树脂薄膜1,因此为优选。例如通过由聚酰亚胺等构成的树脂材料11a的涂布和固化形成该树脂固化膜12是基于以下理由。

[0039]

例如,如图15a所示,树脂片81粘贴于支撑构件82时,即使夹着醇等液体进行粘贴,如图15a所示,有时也会卷入长度a为如图15a所示,有时也会卷入长度a为或显微镜也不易判别的亚微米(数百nm)以下的气泡84,该气泡84成为毛刺或加工尘等的原因。

[0040]

即,在这样的长度a为约数μm或其以下的气泡84中,如图15b所示,如果在该气泡84的部分形成开口85的图案(a表示开口85的宽度(60μm左右)),则气泡84的部分会被切断。其结果,如图15b所示,在图案形成后的树脂片81中形成该气泡84的部分膨胀的膨胀部(浮起部)81a,或者如图15c所示,加工尘86进入该鼓出部81a的内侧,与树脂制膜81一体化来减小开口85,或者虽然未图示,但是存在因气泡而浮起的部分向下垂从而减小开口的情况。如上所述,这样的气泡84的大小为小气泡为几百nm以下的级别,通常会被忽略,但即使这样小的气泡84卷入也会产生不良影响。

[0041]

当树脂片81上形成有这样的膨胀部81a或者附着有加工尘86时,使用由该树脂片形成的蒸镀掩模形成有机el显示装置时,显示品质下降。其理由在于,通过这样的开口而形

成的各子像素的有机层未形成准确的形状。

[0042]

因此,在本实施方式中,不是粘贴树脂片,而是通过涂布并固化液态树脂11a以形成树脂固化膜12。作为涂布该液态树脂11a的方法,只要是能够进行膜厚控制的任意方法都可以,例如如图9所示,可以使用狭缝涂布的方法涂布。即,一边将树脂材料11a供给到狭缝模具5,一边从狭缝模具5的前端部呈带状地吐出树脂材料11a,一边使狭缝模具5依次移动,由此进行涂布。即使树脂材料11a的吐出量不完全均匀,如果经过数分钟,则会成为表面均匀的平坦面。而且,与金属膜3之间完全没有100nm以上的气泡,至少在微细图案形成区域的整面形成与金属膜3密合的树脂涂布膜11。该树脂涂布膜11可以通过加热至200~500℃左右使其固化。另外,该树脂材料11a的涂布可以不是狭缝涂布,也可以通过例如旋涂等其他方法涂布。在形成大的树脂薄膜时,旋涂在材料的使用效率方面不合适,但与金属膜3密合,以3~15μm左右的厚度得到表面平坦的树脂涂布膜11。

[0043]

该加热并非例如对支撑构件2进行加热,而是在烘箱内通过整体的加热而进行。但是,也可以从支撑构件2的背面侧进行加热。如后所述,该加热时的温度曲线可以根据目的而变更。

[0044]

在对该树脂涂布膜11进行加热时,必须可靠地阻止卷入气泡。如上所述,由于树脂涂布膜11通过涂布液态树脂材料11a形成,因此很少卷入气泡。但是,液态树脂材料11a被涂布在金属膜3上时,可能卷入气泡。因此,优选在用于固化的加热的初期,在100℃以下的温度下维持10~60分钟左右。低温下的长时间的加热在将卷入到树脂涂布膜11中的气泡从树脂涂布膜11的表面释放这点考虑是优选的。若为100℃以下,则不会发生固化,流动性反而增加,卷入的气泡也会膨胀,因此气泡容易从10μm左右以下的树脂涂布膜11的表面除去。此外,由于固化,当温度上升时,未必整面地温度均匀地上升。从这点出发,通过在温度的上升初期确保充分的时间,从而树脂涂布膜11的温度容易变得均匀,因为优选。

[0045]

此外,作为树脂材料11a,在为了有机el显示装置用的蒸镀掩模而使用聚酰亚胺的情况下,线膨胀率根据加热条件而变化。因此,通过该加热条件,能够在接近于有机el显示装置用的基板、支撑构件2的线膨胀率的条件下进行加热。例如,在聚酰亚胺的情况下,加热至450℃左右,但如果进一步使温度上升至接近500℃并放置则能够减小线膨胀率。另外,在400℃左右固化后,在450℃左右进一步维持30分钟以上的温度,也能够减小线膨胀率。相反,通过将温度上升幅度大的步骤(大幅提高温度并长时间保持温度的步骤)的配置进行烧制,能够增大线膨胀率。从这些观点出发,优选树脂涂布膜11的加热每隔5~120分钟在10~200℃的温度下阶段性上升,同时上升至固化温度。该范围能够通过作为目标的树脂薄膜的特性、树脂材料等进一步确定。

[0046]

作为树脂材料11a,只要是能够实现如上所述的各种目的,并且吸收微细加工的激光的材料即可。但是,如上所述,在树脂固化膜12作为蒸镀掩模使用的情况下,优选为载置蒸镀掩模的基板及树脂固化膜12在与隔着金属膜3形成的支撑构件2之间线膨胀系数之差小的材料。一般而言,由于使用玻璃板作为有机el显示装置的基板,因此从该观点出发,优选聚酰亚胺。聚酰亚胺是包含酰亚胺键的高分子树脂的总称,通过加热作为前驱体的聚酰胺酸(常温下为液体),促进酰亚胺化反应,由此能够成为薄膜状的聚酰亚胺。

[0047]

另外,由于能够根据固化时的条件调整线膨胀率,因此,从容易符合上述有机el显示装置的基板、支撑构件2的线膨胀率的点出发,特别优选。一般的聚酰亚胺的线膨胀率为

20~60ppm/℃左右,但根据烧制条件,玻璃的线膨胀率可以接近于4ppm/℃。例如,通过进行更高温、长时间的加热,能够减小线膨胀率。作为有机el显示装置的基板,有时不使用玻璃板,而使用树脂薄膜等其它基板,与该基板的线膨胀率相应地也选择树脂材料,除了聚酰亚胺以外,还可以使用例如透明聚酰亚胺、pen、pet、cop、coc、pc等。

[0048]

这样的话,通过期望的树脂材料在支撑构件2上隔着金属膜3形成树脂固化膜12,从而获得作为本技术的第三实施方式的微细图案形成用基材膜1a。即,第三实施方式的微细图案形成用基材膜1a是通过后述的激光加工形成微细图案的微细图案形成用基材膜1a,其具备:平板状的支撑构件2;金属膜3,形成于支撑构件2的第一面2a;以及树脂固化膜12,形成于金属膜3的与支撑构件2相反的面,金属膜3如上所述对可见光或紫外光的任一波长的光具有40%以上的反射率,且对紫外光的任一波长的光具有50%以上的吸收率。如果购入这样的基材膜1a,则能够由自身形成所期望的微细图案,形成具有期望的微细图案的树脂薄膜。

[0049]

其后,从与树脂固化膜12相对的位置照射微细加工用的激光,在树脂固化膜12形成所期望的微细图案,由此形成具有微细图案的树脂薄膜1(s3、)。作为该微细加工用的激光,优选金属膜3的反射率高,一般能够利用可见光或紫外光的光。在本实施方式中,如上所述,由于使用与在剥离树脂薄膜1时照射的紫外光不同波长的光,因此,可根据金属膜3的反射特性和吸收特性选定。本公开的金属膜由于对紫外光的吸收特性良好、对可见光的反射特性良好的金属较多,因此作为微细加工用的激光,优选可见光、特别是作为yag激光的二次谐波的绿色(532nm)激光。

[0050]

但是,如上所述,在金属膜3为银(ag)的情况下,约350nm以上的反射率高达70%以上,对320nm以下的波长,吸收率高达80%以上,因此,作为微细加工用的激光,使用yag激光的三次谐波(343nm或355nm)的紫外光,在剥离时,能够使用xecl准分子激光的308nm紫外光。

[0051]

激光照射的条件根据被加工的树脂固化膜12的材料、厚度、被加工的微细图案13的大小或形状等而不同,一般在激光的脉冲频率为1~60hz,脉冲宽度为1~15纳秒(nsec),每一脉冲的照射面上的激光的能量密度为0.01~1j/cm2的条件下进行。

[0052]

为了成为蒸镀有机el显示装置的有机层时的蒸镀掩模,例如在以60μm见方的开口以60μm左右的间隔形成为矩阵状的情况下,波长为532nm或343nm或355nm(yag激光的二次谐波或第三次谐波)的激光在60hz的脉冲频率、脉冲宽度为7nsec、照射面上的激光的能量密度为每1脉冲0.36j/cm2、脉冲数(照射的脉冲的数量)为100的条件下,照射到由聚酰亚胺构成的5μm厚的树脂固化膜12。

[0053]

但是,照射的激光不限于yag激光。只要是能够进行微细加工、树脂材料能够吸收的波长的激光即可。因此,也可以使用准分子激光、co2激光、半导体激光器等其它激光光源。当然,如果激光光源改变或者树脂材料改变,则照射条件改变,这是不言而喻的。在前述的示例中,为了形成开口图案,进行了100次照射,但在5μm厚的聚酰亚胺膜以约50次照射开孔。因此,在形成后述的衍射光栅等凹槽的情况下,以稍弱的输出成为规定的深度的很小的凹槽的方式调整照射条件。

[0054]

为了上述的微细加工而照射的激光透过树脂固化膜12被树脂固化膜12的背面、即配置在树脂固化膜12与支撑构件2之间的金属膜3反射,再次对树脂固化膜12的开口部进行

加热。然而,由于不透过金属膜3,因此向支撑构件2的一侧前进,由于被位于其外侧的未图示的载物台等金属反射并返回的杂散光,不会再次对树脂固化膜12进行加热。其结果,形成非常高精细的图案。在本实施方式中,以下说明不会因反射光损坏微细图案的理由。

[0055]

例如如图10a所示,该激光的照射经由掩模41和光学透镜42照射激光,掩模41由形成有期望的图案41a的金属板等构成。透镜42未必是必需的,但在获得加工面的照射能量密度时是有效的。在该情况下,光学透镜42配置在比激光用掩模41更靠激光的行进方向的下游侧(树脂固化膜12侧),使激光聚光。例如,在使用10倍的光学透镜42的情况下,能量密度变为100倍,但激光用掩模41的转印图案的一边成为十分之一的尺度。通过照射该激光,透过激光用掩膜41的开口部41a的激光使树脂固化膜12的一部分升华(消失)。其结果,配合照射激光的激光用掩模41的开口部41a的图案,在树脂固化膜12上形成与该图案相同或缩小的开口的图案的微细图案13。另外,在图10a中,附图标记2、3、12、13是指与图2c的附图标记相同的部分。

[0056]

如上所述,使用10倍的光学透镜42时,如图10b所示,来自激光光源的平行光通过激光用掩模41并通过光学透镜(凸透镜)42,收缩到1/10地照射到树脂固化膜12上。该激光的中心部的光几乎垂直于树脂固化膜12(入射角大致为0)入射,最边上的光线的入射角α最大为10

°

左右。如果在树脂固化膜12中使用聚酰亚胺(pi),则折射率为1.89左右,折射角β进一步变小。因此,其反射角β也变小,大致垂直入射的激光大致垂直地反射。即,即使是激光光斑的最外侧的激光,透过树脂固化膜12并在其下的金属膜3反射时的反射角β也非常小,向中心侧反射。因此,激光的反射光几乎都朝向中心部反射。其结果,几乎没有照射的激光被金属膜3反射并再次到达形成于树脂固化膜12的开口的侧壁的情况,不会产生现有的杂散光导致的图案不均匀。

[0057]

通过这样实施微细加工,得到具有微细图案的树脂薄膜1经由金属膜3密合于支撑构件2上带支撑构件的树脂薄膜1b(参照图2d)。即,该状态是本公开的第四实施方式的带支撑构件的树脂薄膜1b。换言之,第四实施方式的带支撑构件的树脂薄膜1b具备:平板状的支撑构件2;金属膜3,在支撑构件2的第一面2a上形成;以及树脂薄膜1,在金属膜3的与支撑构件2相反的面上形成并具有微细图案,金属膜3对可见光或紫外光中任一波长的光具有40%以上的反射率,并且,对紫外光任一波长的光具有50%以上的吸收率。

[0058]

然后,向作为支撑构件2的第一面2a的相反面的第二面2b照射与微细加工用的激光不同波长的紫外光(s4),将树脂薄膜1从支撑构件2剥离(s5)。此外,该紫外光的照射和剥离的工序可以连续地进行,也可以通过一边扫描紫外光的照射一边依次拉开所照射的部分来进行。例如,如图2d所示,在使光源4向箭头p的方向滑动的同时,如图2e所示,也能够依次剥离树脂薄膜1。

[0059]

在通过进行了微细加工的树脂薄膜1形成蒸镀掩模的情况下,可在该树脂薄膜1的周缘粘贴未图示的矩形框体。或者,在图2c的工序之后,也可以在树脂薄膜1的周缘部粘贴框体,并在该状态下从支撑构件2剥离。框体的粘贴是为了使树脂薄膜1不破损从而使处理变得容易。在以往的制造方法中,需要一边向树脂薄膜1施加张力一边粘贴于框体,因此对框体要求可耐受该张力的刚性,可使用厚度为25~50mm的金属板。将其称为架设工序。在图2d的状态下进行粘贴的情况下,能够省略架设工序。另外,框体并非必需的,也可以没有。因此,该框体具有某种程度的机械强度即可,例如可以使用1~20mm左右厚度的金属板、或塑

料板等。

[0060]

紫外光的波长可以根据金属膜3的吸收特性设定。即,在本实施方式中,金属膜3的目的在于吸收紫外光以使金属膜3发热。通过金属膜3发热,利用树脂薄膜1与金属膜3的热膨胀不同,在两者之间产生偏移,使树脂薄膜1的剥离变得容易。因此,紫外光必须是被金属膜3吸收的波长。在前述的实施例2~6的金属膜3中,对310nm和360nm的任一方的吸收率均为50%以上,作为剥离用的激光,例如可以使用yag激光的三次谐波(355nm或343nm)、或者xecl准分子激光的308nm的紫外光。

[0061]

此外,在银(ag)的情况下,由于对波长360nm的波长的吸收率仅为20%左右,因此yag激光的三次谐波(355nm或者343nm)不适合作为剥离光,但如果是310nm的波长的光,则如上所述,银(ag)具有94.5%的吸收率。另一方面,对于550nm的波长的光,银(ag)具有超过90%的反射率。因此,银(ag)非常适合于微细加工形成时的紫外光照射和剥离时的紫外光照射双方(但是,各自的波长不同)。

[0062]

如上述图2d所示,可通过朝向支撑构件2的第二面2b配置线状的激光光源4,从支撑构件2的一端部照射的同时向另一端部扫描,以在整个面进行紫外光的照射。但是,也可以一次性对整个面照射激光。激光的强度只要是能够加热金属膜3的程度即可,优选加强到透过金属膜3但不加热树脂薄膜1的程度。从这个观点来看,可以不是激光,只要是氙气灯、高压水银灯、紫外线led等波长较短的光源即可。

[0063]

如上所述,该具有微细图案的树脂薄膜1在树脂固化膜12经由金属膜3密合于支撑构件2的状态下进行微细加工。因此,即使在形成微细图案的开口的情况下,也几乎不会在气泡部分形成开口。另外,微细加工用的激光通过金属膜3镜面反射,并不会漫反射从而干扰开口图案。进而,能够容易地将树脂薄膜1从支撑构件2剥离。

[0064]

进而,在剥离(ll0)时照射的激光被金属膜3几乎吸收或反射,因此不会穿过金属膜对树脂薄膜1进行加热。因此,在激光加工时飞散从而附着于树脂固化膜12的表面的碎片不会烧结于树脂薄膜1。其结果,能够通过清洗容易地去除激光加工时产生的碎片。

[0065]

根据本实施方式1,不会卷入加工尘,微细图案不变形、不产生毛刺。其结果,使用由这样形成的树脂薄膜构成的蒸镀掩模将有机层层叠,形成有机el显示装置时,得到没有像素的偏差、显示品质非常优异的有机el显示装置。另外,即使在制成衍射光栅等光学元件的情况下,也能够得到特性非常高的光学元件。(第二实施方式)

[0066]

接着,说明使用由这样制造的树脂薄膜构成的蒸镀掩模来制造有机el显示装置的方法。蒸镀掩模以外的制造方法能够以公知的方法进行,因此,仅对使用了蒸镀掩模的有机层的层叠方法进行说明。

[0067]

本发明的有机el显示装置的制造方法中,首先,通过对在上述支撑部件2上的金属膜3上涂布(参照图9)并固化液态树脂11a而得到的树脂固化膜12照射微细加工用的可见光等激光来形成开口图案(微细图案)13(参照图2c),从而形成蒸镀掩模1(10)。而且,如所示,具有开口10a的蒸镀掩模10与未图示的tft等一起重叠在形成有第一电极52的基板51上,通过蒸镀有机材料54在基板(第一电极52)上层叠有机层55。在形成各子像素的有机层55后,除去蒸镀掩模10以形成第二电极56,由此形成有机el显示装置的有机层55的部分。另外,在图11中,为了容易与图12的关联区分,在下侧图示了基板51,但实际上是

使该基板51上下反转,有机材料54从下方飞散。通过具体例进一步详细说明。

[0068]

虽然没有图示,但基板51在例如玻璃板等上,按各像素的rgb子像素中的每一个形成tft等的开关元件,与该开关元件连接的第一电极(例如阳极)在平坦化膜上,通过ag或apc等的金属膜与ito膜的组合来形成。如图8所示,由sio2等制成的绝缘堤53形成在子像素之间以遮蔽子像素。上述的蒸镀掩模10对位并固定在这样的基板51的绝缘堤53上。另外,蒸镀掩膜10的开口10a比绝缘堤53的表面的间隔更小地形成。在绝缘堤53的侧壁上尽量不堆积有机材料,以防止发光效率的降低。

[0069]

在该状态下,在蒸镀装置内蒸镀有机材料54,仅在蒸镀掩模10的开口的部分蒸镀有机材料54,在期望的子像素的第一电极52上形成有机层55。如上所述,由于蒸镀掩膜10的开口10a比绝缘堤53的表面的间隔更小地形成,因此有机材料31r难以堆积在绝缘堤53的侧壁上。其结果,如所示,基本上只在第一电极52上堆积有机层55。该蒸镀工序依次改变蒸镀掩模,在各子像素进行。如后所述,也有时使用对多个子像素同时蒸镀相同材料的蒸镀掩模。

[0070]

在中,有机层55简单地用一层表示,但实际上有机层55是由不同材料构成的多层层叠膜形成的。例如,作为与阳极52接触的层,会有设置有由提高空穴的注入性的电离能的相容性好的材料构成的空穴注入层的情况。在该空穴注入层上,可以提高空穴的稳定传输且可以限制向发光层的电子(能垒)的空穴输送层通过例如胺系材料形成。再者,例如对于红色、绿色,通过将红色或绿色有机荧光材料掺杂到alq3中来形成在该空穴注入层之上根据发光波长选择的发光层。另外,dsa系的有机材料被用作蓝色系的材料。在发光层上,进一步提高电子的注入性,并通过alq3等形成稳定传输电子的电子传输层。通过这些各层分别层叠数十nm左右,形成有机发光层55的层叠膜。另外,在该有机层和金属电极之间也设有lif、liq等提高电子的注入性的电子注入层。

[0071]

有机层55中,发光层堆积与rgb的各色相对应的材料的有机层。另外,如果重视空穴传输层、电子传输层等的发光性能,则优选为分别沉积适于发光层的材料。但是,考虑到材料成本的方面,也有使用与rgb的2色或3色通用的相同材料来层叠的情况。在层叠2色以上的子像素共用的材料的情况下,共用的子像素上形成形成有开口的蒸镀掩模。在各子像素中蒸镀层不同的情况下,例如在r的子像素使用1个蒸镀掩模10,可连续蒸镀各有机层,在rgb堆积共用的有机层的情况下,各子像素的有机层蒸镀到该共用层的下侧,在共用的有机层处,使用在rgb形成有开口的蒸镀掩模一次性进行全部像素的有机层蒸镀。

[0072]

而且,若所有有机层55及lif层等电子注入层的形成结束,则除去蒸镀掩模10,整面形成第二电极(例如阴极)56。图8示出的例子是顶发光型,是从上侧射出光的方式,因此,第二电极56由透光性的材料例如薄膜的mg

‑

ag共晶膜形成。另外,可以使用al等。并且,在从基板51侧发射光的底发射型的情况下,将ito,in3o4等用于第一电极52,作为第二电极,可以使用具有较小功函数的金属(例如mg,k),例如,mg、k、li、ai等。在该第二电极56的表面上形成由例如si3n4等形成的保护膜57。另外,该整体由玻璃、树脂薄膜等(未图示)制成的密封层密封,构成为有机层55不吸收水分。此外,也可以尽量使有机层共用化,成为在其表面侧设置滤色器的构成。

[0073]

图13~14是上述树脂薄膜1形成为衍射光栅61、蛾眼等防反射膜62等光学元件的例子。即,图13是表示衍射光栅的截面的图,由于凸部的宽度c和其间隔d均为0.3~1μm左

右,其深度e为100~500nm左右,要求光的波长程度的非常微细的图案,因此,即使树脂薄膜1存在少量不必要的凹凸,也不能准确地形成该微细图案。这一点与上述蒸镀掩模的情况相比,即使是非常小的气泡也成为问题,但本实施方式的树脂薄膜1如上述那样,在经由金属膜3密合到支撑构件2的状态下形成微细加工,因此得到完全没有缺陷的精确的衍射光栅。其结果,能够得到清晰的衍射像。

[0074]

另外,图14所示的例子是蛾眼的防反射膜的例子。在该例子中,例如宽度(底部直径)f为50~200nm左右,形成间距g为50~300nm、高度h为200~3000nm左右的非常微细的凹凸,但与上述衍射光栅同样地,形成精确的微细结构。需要说明的是,图中描绘了凸部的前端尖的形状,但也可以是带有圆形的形状。在通过激光的照射形成这样的凹凸时,例如通过使用具有渐变透射率的掩模得到,该透射率在凹部的中心部处激光的透射率大,随着越向周围透射率越小。

[0075]

(总结)(1)本公开的第一实施方式涉及的树脂薄膜的制造方法构成为:在平板状的支撑构件的第一面形成金属膜,通过使涂布于所述金属膜的与所述支撑构件相反的表面的液态树脂材料固化来形成树脂固化膜,从与所述树脂固化膜相对的位置照射微细加工用的激光,在所述树脂固化膜上形成期望的微细图案,由此形成具有微细图案的树脂薄膜,向作为所述支撑构件的所述第一面的相反面的第二面照射与所述微细加工用的激光波长不同的紫外光,从所述支撑构件剥离所述树脂薄膜。

[0076]

根据本技术的第一实施方式,向在金属膜的表面使液态树脂固化而得到的树脂固化膜照射微细加工用的激光,从而实施微细加工,因此能够使透过了树脂固化膜的激光镜面反射,不会无规则地反射并返回到树脂固化膜。其结果,微细图案不会被扰乱,另外,照射的激光被金属膜转换为热而膨胀,不会使树脂薄膜变形,因此能够得到非常精确的微细图案。另外,在从支撑构件剥离树脂薄膜时,由于从支撑构件的第二面照射与微细加工用的激光波长不同的紫外光后进行剥离,因此能够使金属膜与树脂薄膜的密合性减弱,能够容易地剥离树脂薄膜。其结果,不会使微细图案变形。

[0077]

(2)所述金属膜优选为对透过所述树脂固化膜的所述微细加工用的激光的光波长具有40%以上的反射率,且对透过所述支撑构件的所述紫外光的光波长具有50%以上的反射率的材料。由此,使微细加工用的激光在金属膜上可靠地镜面反射,不会有由透过了支撑构件的杂散光进行的树脂固化膜的再加工,此外,由于照射的激光被金属膜转换为热而膨胀,也不会使树脂薄膜变形,因此能够得到精确的微细图案。而且,在剥离树脂薄膜时,金属膜吸收所照射的紫外光而温度上升,因此,通过树脂薄膜与金属膜之间的热膨胀之差,容易将树脂薄膜与金属膜分离。

[0078]

(3)具体地,优选地,所述微细加工用的激光是340nm以上且700nm以下的波长的光,所述紫外光是250nm以上且380nm以下的波长的光。

[0079]

(4)更具体地,优选地,所述微细加工用的激光为yag激光的二次谐波的光,所述紫外光为yag激光的三次谐波的光。

[0080]

(5)述金属膜由选自银、金、铜、钴、镍、铂及含有50重量%以上这些金属的合金以及氮化钛构成的群中的至少一种构成。

[0081]

(6)即使是所述微细加工用的激光为yag激光的三次谐波的光(紫外波长域的光),

所述紫外光为308nm的光,所述金属膜由银构成的情况,能够得到对微细加工用的激光非常良好的反射特性,并且能够得到对紫外光非常良好的吸收特性。即,微细加工用的激光不限于可见光,只要是与剥离时的紫外光不同波长的光即可。

[0082]

(7)在使所述液态树脂材料固化之前,除去所述液态树脂材料中含有的气泡,由此,能够抑制树脂薄膜的微细加工部处的浮起或异物的附着。

[0083]

(8)所述金属膜由溅射、真空蒸镀、激光烧蚀以及cvd中的至少一种形成,由此,得到表面没有凹凸的平坦的金属膜。其结果,在进行树脂固化膜的加工时也能够进行精密的加工。

[0084]

(9)在所述支撑构件由玻璃板构成的情况,透过树脂薄膜剥离时的紫外光容易照射于金属膜,并且即使在树脂薄膜作为蒸镀掩模的情况下,与在有机el显示装置的蒸镀中使用的基板的热膨胀也接近,因此优选。

[0085]

(10)所述树脂材料由聚酰亚胺构成时,可耐受500℃左右的高温,与有机el显示装置的基板的热膨胀率接近,因此优选。

[0086]

(11)照射所述激光的加工是具有微细图案的光学元件的所述微细图案的形成加工,由此,得到微细图案的光学元件。

[0087]

(12)照射所述激光的加工也适用于用于形成蒸镀掩模的加工,所述蒸镀掩模在基板上的每个像素上蒸镀有机材料。

[0088]

(13)本公开的第二实施方式的有机el显示装置的制造方法是在基板上层叠有机层来制造有机el显示装置的方法,构成为:用(12)记载的方法形成蒸镀掩模,在形成有第一电极的基板上对位并重叠所述蒸镀掩模,通过蒸镀有机材料以在所述基板上层叠有机层,除去所述蒸镀掩模以形成第二电极。

[0089]

根据本技术的第二实施方式,可以得到图案精确的蒸镀掩模,因此,使用该掩模形成的有机el显示装置的像素没有偏差,可以得到显示品质非常优异的有机el显示装置。

[0090]

(14)本公开的第三实施方式的微细图案形成用基材膜是通过激光加工形成微细图案的微细图案形成用基材膜,包括:平板状的支撑构件;金属膜,形成在所述支撑构件的第一面上;以及树脂固化膜,形成于所述金属膜的与所述支撑构件相反的面,所述金属膜对可见光或紫外光的任一波长的光具有40%以上的反射率,且对紫外光的任一波长的光具有50%以上的吸收率。

[0091]

根据本公开的第三实施方式,通过购买该基材膜,能够形成所期望的微细图案,实用范围变广。

[0092]

(15)本公开的第四实施方式涉及的带支撑构件的树脂薄膜包括平板状的支撑构件;金属膜,形成在所述支撑构件的第一面上;以及树脂薄膜,形成于所述金属膜的与所述支撑构件相反的面上,并具有微细图案,所述金属膜对可见光或紫外光的任一波长的光具有40%以上的反射率,且对紫外光的任一波长的光具有50%以上的吸收率。

[0093]

根据本技术的第四实施方式,形成有期望的微细图案的树脂薄膜由于能够在附着于支撑部件的状态下得到,因此保管容易,在使用时仅照射紫外光就能得到具有微细图案的树脂薄膜。附图标记说明

[0094]

1 树脂薄膜

1a 微细图案形成用基材膜1b 带支撑构件的树脂薄膜2 支撑构件3 金属膜10 蒸镀掩模12 树脂固化膜13 微细图案51 基板52 第一电极53 绝缘堤54 有机材料55 有机层56 第二电极57 保护膜61 衍射光栅62 防反射膜

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1