一种锅炉防护用热障涂层的制备方法

1.本发明涉及锅炉表面防护领域,尤其是涉及一种锅炉防护用热障涂层的制备方法。

背景技术:

2.电站锅炉是发电厂重要的设备之一,锅炉的优劣对于发电效率具有重要影响。在火力发电厂中,高温高压锅炉的水冷壁管、过热器管、再热器管、省煤器管(简称锅炉“四管”)的腐蚀磨损问题是长期困扰电厂的经济和技术问题。目前电站锅炉普遍使用的钢材是碳素钢和cr-mo低合金钢,cr含量均低于20%,此类钢材处在硫化、沉积物、熔盐以及煤粉颗粒的撞击、摩擦工况下,不可避免的引起腐蚀和磨损破坏。高温腐蚀和冲蚀磨损使管壁减薄,严重者会造成“四管”的泄露,大大增加了电厂的临时检修和大修的工作量,给电厂造成很大的经济损失。锅炉“四管”的爆管问题直接影响了电力系统的生产安全性和经济性,所以,解决好电站锅炉“四管”的高温腐蚀问题,是电力产部门安全可靠运行的重要保障。

3.锅炉“四管”的高温腐蚀问题严重影响了锅炉的安全运行,同时造成了巨大的经济损失,己经成为锅炉安全运行中一个急需要解决的技术难题。

4.喷涂技术是解决此类问题的有效途径,其中涂层技术设备简单、成本低、适合现场操作,尤其适用于锅炉受热面管等大型设备的防护和修复,是一种节省资源、效果显著的直接有效的方法。从上世纪八十年代起,国内外有些科研单位和火电厂共同进行了一些试验研究,尝试采用热喷涂技术对锅炉管道进行防护处理,目前涂层材料主要有fecral合金、nicr合金、nicrti合金及nicr/cr3c2金属陶瓷材料,但是这些材料在耐高温腐蚀方面都有自己的不足。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种锅炉防护用热障涂层的制备方法,本发明工艺简单、成本低、涂层的均匀性好、结合强度高、孔隙率低、硬度高,抗高温氧化性能好,是一种综合性能良好的新型涂层。

6.本发明的目的可以通过以下技术方案来实现:

7.本发明中采用的超音速火焰喷涂层作为一种防高温腐蚀涂层,其性能的关键,决定于本身的抗高温腐蚀能力,而涂层的抗高温腐蚀性能则决定于其本身的化学成份和涂层的致密度。本发明中的涂层中可含有耐高温抗氧化的合金元素,包括铬、镍、铝、钛等。涂层与基体的结合性能决定于喷涂工艺及材料自身的自熔性。zro2在常温和高温时硬度高、抗氧化耐蚀性好,并且与ni、cr等金属具有良好的润湿性特点,实现本发明中的锅炉防护用nicr-zro2热障涂层的制备。

8.本发明中锅炉防护用热障涂层的制备方法包括以下步骤:

9.s1:表面预处理

10.s1-1,净化,通过脱脂丙酮对钢基喷涂表面进行清洗净化,之后进行蒸汽清洗,除

去工件表面的污垢,此过程可去除钢基喷涂表面99%以上的污垢。

11.s1-2,粗化,通过喷砂机并以石英砂对原料进行表面喷砂,使预喷涂表面粗糙度达到30μm~35μm;

12.s2:预热,将工件加热到100℃-150℃;

13.s3:一阶喷涂,采用高音速火焰喷涂的方式对基层进行nicr喷涂打底,喷涂分多次进行,使打底层达到0.2-0.3mm;

14.s4:二阶喷涂,在打底层上采用高音速火焰喷涂nicr-zro2粉末,得到nicr-zro2热障涂层,喷涂分多次完成,使热障涂层厚度达到0.5mm以上。

15.进一步地,所述的nicr-zro2粉末为nicr-10%zro2粉末。其中zro2组分的质量分数占总质量的10%。

16.进一步地,s1-2中使用粒度为3mm-5mm的石英砂进行表面喷砂。

17.进一步地,s1-2中使用的压缩空气压力为0.4mpa-0.5mpa。

18.进一步地,s1-2中喷砂距离为100mm-120mm。

19.进一步地,s1-2中喷砂角度为75o。

20.采用上述几个参数会使喷砂效果最优,使预喷涂表面粗糙度很容易达到30μm~35μm,是本发明的主要创新点之一。

21.进一步地,s3和s4中采用高音速火焰喷涂设备进行喷涂。这种喷涂方法使涂层与基体的结合强度更好。

22.进一步地,s3和s4中高音速火焰喷涂设备中参数设置为:电流400-600a、电压50-70v、外送粉功率40-60kw、内送粉功率1.0-1.5kw。这几条工艺参数既可以有效增加涂层与基体的结合强度,又可以进一步提高涂层的组织结果,相应的提高涂层的力学性能,例如耐腐蚀性和高温氧化性。

23.进一步地,所述的一阶喷涂与二阶喷涂在喷砂后3h内完成,以此保证基体材料表面活性好,防止表面再次污染、氧化。

24.与传统nicr涂层制备方法相比,本发明方法工艺简单、成本低、涂层的均匀性好、结合强度高、孔隙率低、硬度高,抗高温氧化性能更好,是一种综合性能良好的新型涂层。

附图说明

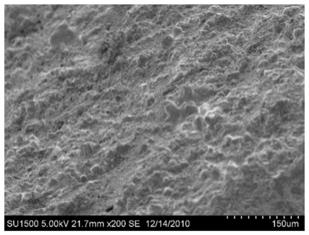

25.图1为nicr-10%zro2热障涂层表面的sem照片。

26.图2为nicr-10%zro2热障喷涂表面的孔隙率。

27.图3为nicr-10%zro2热障涂层端面的硬度。

28.图4为nicr-zro2热障涂层在naso4+k2so4饱和溶液浸泡后,在500℃高温下,腐蚀100小时后表面的sem。

29.图5为nicr-zro2热障涂层在naso4+k2so4饱和溶液浸泡后,在500℃高温下,腐蚀100小时后表面的xrd。

30.图6为三种表面在naso4+k2so4饱和溶液浸泡后,在500℃高温下,腐蚀100小时的高温腐蚀速率。

具体实施方式

31.下面结合附图和具体实施例对本发明进行详细说明。

32.实施例1

33.对20g钢表面先用丙酮清洗对喷涂表面进行脱脂,再用蒸汽清洗,除去工件表面的所有污垢,然后采用粒度为3mm的石英砂进行表面喷砂,压缩空气压力为0.4mpa,吹砂距离为100mm,喷砂角度为75o,吹砂后表面粗糙度达到3.0μm。

34.预处理后三个小时内,对工件进行预热,将工件加热到100℃。采用超音速火焰(hvof)喷涂对基层进行nicr喷涂打底,喷涂分多次进行使打底层达到0.2,然后在打底层上,采用高音速火焰(hvof)喷涂nicr-10%zro2粉末制备nicr-10%zro2热障涂层,喷涂应分多次完成,使涂层厚度最终达到0.5mm。

35.本试验采用高音速火焰(hvof)喷涂设备为jp-5000,喷涂参数为:电流500a,电压60v,外送粉功率50kw,内送粉功率1.2kw。并对其进行sem、xrd、孔隙率、硬度和热腐蚀性能测试。

36.本实施例中nicr-10%zro2热障涂层表面的sem照片参见图1,由图1可见,从涂层表面的sem照片可以看出,陶瓷涂层表面存在大量边界圆滑的颗粒,而且,涂层间的孔隙很少。

37.本实施例中nicr-10%zro2热障喷涂表面的孔隙率参见图2,由图2可见,从检测涂层表面的孔隙率,可以发现涂层的孔隙率仅为0.09%,与sem看到空隙相一致。

38.本实施例中nicr-10%zro2热障涂层端面的硬度参见图3,由图3可见,喷涂后试样的最外层的硬度最低,次外层zro2陶瓷层的显微硬度最高,可达1100hv,粘结层次之,基体硬度最低,只有345hv。

39.本实施例中nicr-zro2热障涂层在naso4+k2so4饱和溶液浸泡后,在500℃高温下,腐蚀100小时后表面的sem,由图4可见,热障涂层表面经过长时间高温腐蚀后,表面产生了少量红色的产物,涂层表面基本完整致密。很少为腐蚀坑存在。)

40.本实施例中nicr-zro2热障涂层在naso4+k2so4饱和溶液浸泡后,在500℃高温下,腐蚀100小时后表面的xrd,由图5可见,zro2涂层表面长时间高温腐蚀后,仍保留大量zro2以及少量的crs和cr2zr腐蚀产物)。

41.本实施例中三种表面在naso4+k2so4饱和溶液浸泡后,在500℃高温下,腐蚀100小时的高温腐蚀速率参见图6,由图6可见,经过长时间高温腐蚀后,三种材料表面的腐蚀情况,20号钢腐蚀率最高,nicr表面的腐蚀率次之,nicr-zro2表层的腐蚀率最低。

42.实施例2

43.对20g钢表面先用丙酮清洗对喷涂表面进行脱脂,再用蒸汽清洗,除去工件表面的所有污垢,然后采用采用粒度为4mm的石英砂进行表面喷砂,压缩空气压力为0.45mpa,吹砂距离为110mm,喷砂角度为75o,吹砂后表面粗糙度达到3.2μm。预处理后三个小时内,对工件进行预热,将工件加热到120℃。采用超音速火焰(hvof)喷涂对基层进行nicr喷涂打底,喷涂分多次进行使打底层达到0.25mm,然后在打底层上,采用高音速火焰(hvof)喷涂nicr-10%zro2粉末制备nicr-10%zro2热障涂层,喷涂应分多次完成,使涂层厚度最终达到0.55mm。

44.本试验采用高音速火焰(hvof)喷涂设备为jp-5000,喷涂参数为:电流500a,电压

60v,外送粉功率50kw,内送粉功率1.2kw。并对其进行sem、xrd、孔隙率、硬度和热腐蚀性能测试。

45.实施例3

46.对20g钢表面先用丙酮清洗对喷涂表面进行脱脂,再用蒸汽清洗,除去工件表面的所有污垢,然后采用采用粒度为5mm的石英砂进行表面喷砂,压缩空气压力为0.5mpa,吹砂距离为120mm,喷砂角度为75o,吹砂后表面粗糙度达到3.5μm。预处理后三个小时内,对工件进行预热,将工件加热到150℃。采用超音速火焰(hvof)喷涂对基层进行nicr喷涂打底,喷涂分多次进行使打底层达到0.3mm,然后在打底层上,采用高音速火焰(hvof)喷涂nicr-10%zro2粉末制备nicr-10%zro2热障涂层,喷涂应分多次完成,使涂层厚度最终达到0.6mm。

47.本试验采用高音速火焰(hvof)喷涂设备为jp-5000,喷涂参数为:电流500a,电压60v,外送粉功率50kw,内送粉功率1.2kw。并对其进行sem、xrd、孔隙率、硬度和热腐蚀性能测试。

48.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1