3D激光成型装置及3D激光成型方法与流程

3d激光成型装置及3d激光成型方法

技术领域

1.本发明涉及一种3d激光成型装置及一种3d激光成型方法。

背景技术:

2.slm(selective laser melting,选区激光熔化)技术是利用金属粉末在激光束的热作用下完全熔化、经冷却凝固而成型的一种技术。通过slm技术可成型复杂度较高的产品,被广泛应用于工件的成型制造中。在通过slm技术进行工件成型时,需要通过铺粉装置将粉末一次次地铺设于基板上,以便通过激光束作用使一层层的粉末成型为工件。在工件成型过程中,现有的铺粉装置提供的粉末量通过人工进行调整,或是一固定厚度的粉末量,如此,在成型过程中,往往出现粉末过多或粉末不足的情况,粉末过多浪费了粉末,粉末不足容易影响工件的质量。

技术实现要素:

3.鉴于此,有必要提供一种可根据需要调整供粉量的3d激光成型装置及3d激光成型方法。

4.一种3d激光成型装置,包括加工平台、提供金属粉末的供粉装置、将金属粉末输送并平铺于所述加工平台的铺粉装置、及对铺设的金属粉末加工以形成基材层的激光发射控制装置,所述加工平台包括预设位置范围,所述预设位置范围为将要形成的下一基材层所在的范围,所述3d激光成型装置还包括:图像获取装置,获取所述加工平台上铺设的金属粉末的图像;分析控制装置,用于分析所述图像,并确定铺设至所述加工平台上的金属粉末是否达到预设标准,还用于根据确定结果调整下次铺设至所述加工平台上的金属粉末的粉末量,使铺设至所述加工平台上的金属粉末达到所述预设标准;所述激光发射控制装置在所述加工平台上的预设位置范围内的金属粉末达到预设标准时,发射连续激光束聚焦到所述加工平台上,将所述预设位置范围内的金属粉末熔化并经冷却后形成下一基材层。

5.一种3d激光成型方法,包括以下步骤:将金属粉末输送并平铺于加工平台的上表面;获取所述加工平台上铺设的金属粉末的图像;分析所述图像并确定铺设至所述加工平台上的金属粉末是否达到预设标准,所述加工平台包括预设位置范围,所述预设位置范围为将要形成的下一基材层所在的范围;根据确定结果调整下次铺设至所述加工平台上的金属粉末的粉末量,使铺设至所述加工平台上的金属粉末达到所述预设标准;及在所述加工平台上的预设位置范围内的金属粉末达到预设标准时,发射连续激光束聚焦到所述加工平台上,将所述预设位置范围内的金属粉末熔化并经冷却后形成下一基材层。

6.上述3d激光成型装置及3d激光成型方法通过获取加工平台上铺设的金属粉末的图像并根据加工平台上铺设的金属粉末的图像是否达到预设标准的结果,调整下次铺设至所述加工平台上的金属粉末的粉末量,可避免在所述加工平台上少铺或多铺金属粉末。

附图说明

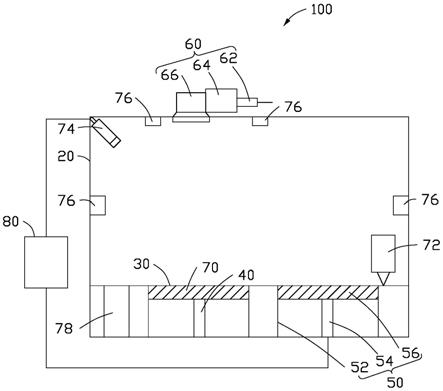

7.图1为一种3d激光成型装置的示意图。

8.图2为一种3d激光成型方法的流程图。

9.主要元件符号说明

10.3d激光成型装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

11.成型室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

12.加工平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

13.升降驱动装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

14.供粉装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

15.激光发射控制装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

16.平台预热件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

17.铺粉装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72

18.图像获取装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

74

19.照明装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

76

20.余粉收集装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

78

21.分析控制装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

22.激光源

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62

23.扩束装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

64

24.扫描振镜系统

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

66

25.容置缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

26.移动驱动装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

54

27.承载板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

56

28.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

29.下面将结合附图对本发明作进一步详细说明。

30.请参阅图1,本发明提供了一种所述3d激光成型装置100,所述3d激光成型装置100用于工件成型。所述3d激光成型装置100包括成型室20、加工平台30、升降驱动装置40、供粉装置50、激光发射控制装置60、平台预热件70、铺粉装置72、图像获取装置74、多个照明装置76、余粉收集装置78及分析控制装置80。所述加工平台30所述升降驱动装置40、所述供粉装置50、所述平台预热件70、所述铺粉装置72、所述图像获取装置74、所述多个照明装置76及余粉收集装置78置于所述成型室20内。所述激光发射控制装置60置于所述成型室20外。所述分析控制装置80置于所述成型室20外。可以理解,在另一实施方式中,所述图像获取装置74可置于所述成型室20外,所述分析控制装置80可置于所述成型室20内。

31.所述供粉装置50用于提供金属粉末,所述铺粉装置72移动地置于所述供粉装置50的上方,用于将供粉装置50提供的金属粉末输送并平铺于加工平台30上。所述余粉收集装置78用于收集铺设至所述加工平台30上多余的金属粉末。所述激光发射控制装置60用于对铺设的金属粉末加工以形成工件的基材层。在一实施方式中,所述激光发射控制装置60包括激光源62、扩束装置64及扫描振镜系统66。所述激光源62用于发射连续激光束。所述扩束

装置64用于调整所述激光束的直径和发散角,使激光束在加工工件时形成的光斑大小符合需求。所述扫描振镜系统66用于将经扩束装置64调整后的激光束聚焦到所述加工平台30上,使所述激光源62发射的连续激光束将加工平台30上的金属粉末熔化并经冷却后形成工件的基材层。

32.所述图像获取装置74用于获取加工平台30上铺设的金属粉末的图像。在一实施方式中,所述图像包括多个图片,在另一实施方式中,所述图像为视频图像。所述图像获取装置74与所述分析控制装置80通信连接,用于将获取的图像传送至所述分析控制装置80。所述多个照明装置76用于均匀地照亮所述成型室20,以使所述图像获取装置74获取到清晰的图像。所述分析控制装置80与所述图像获取装置74通信连接,用于接收所述图像获取装置74传送的所述图像并分析所述图像,确定铺设至所述加工平台30上的金属粉末是否达到预设标准。所述加工平台30包括预设位置范围,所述预设位置范围为将要形成的下一基材层所在的范围。

33.所述分析控制装置80还与所述供粉装置50连接,用于根据确定结果调整下次铺设至所述加工平台30上的金属粉末的粉末量,使铺设至所述加工平台30上的金属粉末达到所述预设标准。所述激光发射控制装置60在所述加工平台30上的预设位置范围内的金属粉末达到预设标准时,发射连续激光束聚焦到所述加工平台30上,将所述预设位置范围内的金属粉末熔化并经冷却后形成下一基材层。

34.在一实施方式中,所述预设标准包括,但不限于,铺设的金属粉末完全覆盖上一基材层,所述预设标准包括铺粉装置72沿基材层铺粉至所述预设位置范围外时,剩下金属粉末的厚度小于预设厚度。

35.在所述预设标准为铺设的金属粉末完全覆盖上一基材层时,所述图像获取装置74获取的所述图像包括每次铺粉完成后所述加工平台30的图像。在一实施方式中,所述分析装置分析铺粉完成后所述加工平台30的图像的光泽度确定铺设的金属粉末是否完全覆盖上一基材层。由于基材层具有较高的光泽度,而粉末的光泽度较低,在所述图像中是否具有比金属粉末的光泽度高的部位来确定铺设的金属粉末是否完全覆盖上一基材层。在另一实施方式中,所述图像分析装置也可以通过识别金属粉末的位置分布确定所述基材层是否被完全覆盖。

36.所述分析控制装置80在确定铺设的金属粉末没有完全覆盖上一基材层时,控制所述供粉装置50再次供粉,并控制所述铺粉装置72再次铺粉直至所述铺设的金属粉末完全覆盖上一基材层。其中,所述分析控制装置80还控制所述铺粉装置72降低在所述加工平台30上方移动的速度来增加单次铺设至所述加工平台30上的金属粉末的粉末量。由于金属粉末在周边气流较强时会飞散它处,因此,铺粉装置72的速度较快时,会使金属粉末飞散,从而使铺设至所述加工平台30上的金属粉末减少,如此,通过降低所述铺粉装置72的速度可增加单次铺设于所述加工平台30上的金属粉末的粉末量。

37.在一实施方式中,所述分析控制装置80根据所述图像确定未覆盖的上一基材层的部分位于金属粉末的外围时,所述分析控制装置80控制所述铺粉装置72增大铺粉行程使金属粉末覆盖上一基材层上未被金属粉末覆盖的部分。如此,可避免因基材层尺寸较大,而铺粉装置72行程短而造成部分基材层未被铺粉的情况的产生。

38.在所述预设标准为铺粉装置72沿基材层铺粉至所述预设位置范围时剩下金属粉

末的厚度小于预设厚度,且所述分析控制装置80确定剩下金属粉末的厚度不小于所述预设厚度时,所述分析控制装置80控制所述供粉装置50下次减少金属粉末的供粉量。在剩下的金属粉末的厚度不小于所述预设厚度时,说明除去加工形成下一基材层的金属粉末后剩下的金属粉末较多,也就是在铺粉时的供粉量较多,如此,所述分析控制装置80控制所述供粉装置50下次减少金属粉末的供粉量,可避免金属粉末的浪费。

39.在一实施方式中,所述图像获取装置74获取的所述图像包括铺粉装置72沿基材层铺粉至所述预设位置范围外时所述加工平台30的图像,所述图像分析装置通过分析铺粉装置72沿基材层铺粉至所述预设位置范围外时所述加工平台30的图像,确定剩下金属粉末的厚度是否小于所述预设厚度。

40.在一实施方式中,所述供粉装置50包括容置缸52、设置于所述容置缸52内的移动驱动装置54及与移动驱动装置54连接的承载板56,金属粉末容置于所述容置缸52内且位于所述承载板56上,所述分析控制装置80控制所述移动驱动装置54驱动所述承载板56靠近所述加工平台30移动,使所述基材粉末高出所述加工平台30以提供金属粉末给所述铺粉装置72铺粉。具体地,在所述分析控制装置80控制所述供粉装置50需要减少金属粉末的供粉量时,所述分析控制装置80控制所述移动驱动装置54驱动所述承载板56靠近所述加工平台30移动时,减小所述金属粉末高出所述加工平台30的高度以减少金属粉末的供粉量。

41.所述平台预热件70连接于加工平台30的下表面,用于对所述加工平台30进行预热,如此,可降低激光烧结给工件热胀冷缩带来的影响,并且能大幅度减轻加工件在激光成型的制作过程产生的应力积累与形变。所述预热温度不超过1000摄氏度。

42.所述升降驱动装置40置于所述加工平台30的下方,用于在激光发射控制装置60对所述加工平台30上的金属粉末进行加工后驱动所述加工平台30向下运动上一基材层的厚度,使所述加工平台30上的基材层与供粉装置50对齐。所述供粉装置50在所述加工平台30下降上一基材层的厚度时,再次将金属粉末输送并平铺于所述加工平台30上,如此循环,直至工件成型。

43.请参阅图2,为本发明提供的一种3d激光成型方法的流程图,所述激光成型方法包括的步骤如下。

44.步骤s212:对加工平台30进行预热。

45.步骤s214:将金属粉末输送并平铺于加工平台30上。

46.步骤s216:获取所述加工平台30上铺设的金属粉末的图像;

47.步骤s217:分析所述图像并确定铺设至所述加工平台30上的金属粉末是否达到预设标准,所述加工平台30包括预设位置范围,所述预设位置范围为将要形成的下一基材层所在的范围。

48.步骤s218:根据确定结果调整下次铺设至所述加工平台30上的金属粉末的粉末量,使铺设至所述加工平台30上的金属粉末达到所述预设标准。

49.步骤s220:在所述加工平台30上的预设位置范围内的金属粉末达到预设标准时,发射连续激光束聚焦到所述加工平台30上,将所述预设位置范围内的金属粉末熔化并经冷却后形成下一基材层。

50.步骤s222:判断工件成型是否完成。如工件成型未完成,进入步骤s224,如产品成型已完成,流程结束。

51.步骤s224:驱动所述加工平台30下降上一基材层的厚度,并转至步骤214。

52.上述3d激光成型装置100及3d激光成型方法通过获取加工平台30上铺设的金属粉末的图像并根据加工平台30上铺设的金属粉末的图像是否达到预设标准的结果,调整下次铺设至所述加工平台30上的金属粉末的粉末量,可避免在所述加工平台30上少铺或多铺金属粉末。

53.本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围之内,对以上实施例所作的适当改变和变化都落在本发明所公开的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1