一种高纯钪盐的提纯方法与流程

1.本发明涉及金属的分离和提纯技术领域,尤其涉及一种高纯钪盐的提纯方法。

背景技术:

2.钪元素广泛应用于高端装备用特种合金、新能源材料等关键战略材料。我国拥有储量丰富的钪资源,但独立的钪矿石很少,因而目前钪元素的提炼主要是从钛白废酸、钨渣、锡渣、赤泥、镍矿、铀矿中回收。市面上钪产品存在多种金属离子杂质,除铁、铝、锰、镁等外,还存在某些四价态过渡金属离子如ti

4+

、zr

4+

等,以及微量的th

4+

、u

4+

等锕系元素。当钪应用于燃料电池电解质,压电薄膜等用途的情况下,必须将各种杂质元素分离至可允许的限度以下。因此,高效简便地从钪产品中去除特定的某些杂质离子使钪产品纯度达到特定应用的要求已经成为一种极为关键的技术。

3.专利cn105793447a公布了一种钪的分离方法。采用含有杂质的ph<4的含钪酸性水溶液与碱混合,调整至ph在4以上7以下,采用环烷酸及/或新癸酸作为萃取剂,磺化煤油作为稀释剂进行钪离子的萃取。最终得到钪产品的纯度达到99%以上。

4.文献中还发表了仲辛基苯氧基乙酸(ca-12)从稀土中萃取分离钪的机理([j].分析化学,2001,29(1):45-48)。专利cn1397653a公开了以无机碱皂化的仲辛基苯氧基取代乙酸或者仲壬基苯氧基取代乙酸为萃取剂,混合醇为添加剂,磺化煤油为稀释剂,通过液液萃取法富集和提纯钪。专利cn106702180a则公布了一种萃取钪元素的方法,采用无机碱皂化含有烷氧基苯氧羧酸、磷酸三丁酯和稀释剂的有机相,对钪溶液进行萃取。

[0005]

由以上公开资料可见,目前提纯钪元素的方法中,使用的萃取剂均以优先萃取钪为主要手段,未见优先萃取杂质离子的方法;且一般需要使用无机碱对萃取剂进行皂化处理,过程较复杂,药剂消耗量大。因此,需要开发一种新型的优先去除杂质离子的萃取方法以提纯钪,从而节约化工原料,简化工业流程。

技术实现要素:

[0006]

有鉴于此,本发明要解决的技术问题在于提供一种高纯钪盐的提纯方法,可以高效除去高纯钪盐中的杂质离子。

[0007]

本发明提供了一种高纯钪盐的提纯方法,包括以下步骤:

[0008]

将高纯钪盐的水溶液与固体萃取剂搅拌混合,进行萃取,得到杂质沉淀和纯化后的钪盐溶液;所述高纯钪盐中的杂质离子包括钍离子、锆离子和铁离子;

[0009]

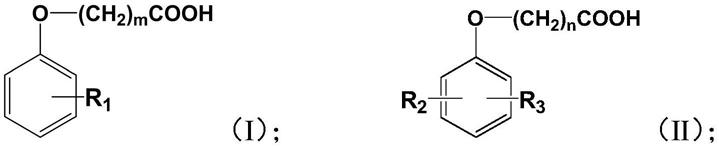

所述固体萃取剂选自单取代烷基苯氧羧酸和双取代烷基苯氧羧酸中的一种或几种;所述单取代烷基苯氧羧酸具有式(ⅰ)所示的结构,所述双取代烷基苯氧羧酸具有式(ⅱ)所示的结构;

[0010][0011]

其中,m和n独立地选自1~5的自然数,r1,r2,r3独立地选自甲基、乙基、异丙基、叔丁基、叔戊基或叔辛基。

[0012]

优选的,所述固体萃取剂的熔点大于50℃。

[0013]

优选的,所述式(ⅰ)中,m=1、2、3或4,r1为4-叔戊基、2-甲基、3-异丙基或4-叔丁基;

[0014]

所述式(ⅱ)中,n=2、3或4,r2为2-叔丁基、3-乙基或2-异丙基;r3为6-叔丁基、5-乙基或4-叔辛基。

[0015]

优选的,高纯钪盐的纯度为99.8%~99.9999%;

[0016]

所述高纯钪盐包括高纯氯化钪、高纯溴化钪、高纯硫酸钪或高纯硝酸钪。

[0017]

优选的,高纯钪盐的水溶液的ph值为4~7。

[0018]

优选的,所述高纯钪盐的水溶液与固体萃取剂的质量比为1~500:1~3。

[0019]

优选的,所述萃取的时间为1~360min。

[0020]

优选的,得到杂质沉淀后,还包括:

[0021]

将所述杂质沉淀与无机酸溶液混合,进行反萃取,得到含有杂质离子的无机酸溶液和再生后的固体萃取剂。

[0022]

优选的,所述无机酸溶液选自盐酸溶液、硫酸溶液和硝酸溶液中的一种或几种;

[0023]

所述无机酸溶液的浓度为0.5~12mol/l。

[0024]

优选的,所述无机酸溶液与所述杂质沉淀的质量比为0.1~20:1~3;

[0025]

所述反萃取的时间为1~60min。

[0026]

本发明中,所述固体萃取剂对杂质钍离子、锆离子和铁离子具有很高的选择性,当所述固体萃取剂与含有钍离子、锆离子和铁离子的高纯钪盐溶液接触时,萃取剂优先与钍离子、锆离子和铁离子发生萃取反应形成沉淀,而不与钪离子反应,杂质离子与钪离子的分离系数高。固体萃取剂在使用后,用无机酸可以使其再生,即可循环使用。同时,高纯钪盐的提纯方法中,不需要使用皂化剂(比如氨水等),不需要使用稀释剂(比如:正庚烷或者煤油等易燃易爆的有机溶剂),化工原料消耗少,对环境友好。

[0027]

实验结果表明,本发明提供的提纯方法可以使得高纯钪盐中钍离子的去除率不低于95.5%,锆离子的去除率高于94%,铁离子的去除率高于51%。

具体实施方式

[0028]

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0029]

本发明提供了一种高纯钪盐的提纯方法,包括以下步骤:

[0030]

将高纯钪盐的水溶液与固体萃取剂搅拌混合,进行萃取,得到杂质沉淀和纯化后

的钪盐溶液;所述高纯钪盐中的杂质离子包括钍离子、锆离子和铁离子;

[0031]

所述固体萃取剂选自单取代烷基苯氧羧酸和双取代烷基苯氧羧酸中的一种或几种;所述单取代烷基苯氧羧酸具有式(ⅰ)所示的结构,所述双取代烷基苯氧羧酸具有式(ⅱ)所示的结构;

[0032][0033]

其中,m和n独立地选自1~5的自然数,r1,r2,r3独立地选自甲基、乙基、异丙基、叔丁基、叔戊基或叔辛基。

[0034]

在本发明的某些实施例中,所述固体萃取剂的熔点大于50℃。

[0035]

在本发明的某些实施例中,所述式(ⅰ)中,m=1、2、3或4,r1为4-叔戊基、2-甲基、3-异丙基或4-叔丁基。

[0036]

在本发明的某些实施例中,所述式(ⅱ)中,n=2、3或4,r2为2-叔丁基、3-乙基或2-异丙基;r3为6-叔丁基、5-乙基或4-叔辛基。

[0037]

在本发明的某些实施例中,所述固体萃取剂选自4-叔戊基苯氧乙酸、2-甲基苯氧丙酸、3-异丙基苯氧丁酸、4-叔丁基苯氧戊酸、2,6-二叔丁基苯氧丁酸、3,5-二乙基苯氧丙酸或2-异丙基-4-叔辛基苯氧戊酸。

[0038]

本发明对所述具有式(ⅰ)所示结构的单取代烷基苯氧羧酸和具有式(ⅱ)所示结构的双取代烷基苯氧羧酸的来源并无特殊的限制,可以为一般市售,也可以采用威廉姆逊反应自制。

[0039]

在本发明的某些实施例中,具有式(ⅰ)所示结构的单取代烷基苯氧羧酸采用威廉姆逊反应自制,具体的,按照以下方法进行制备:

[0040]

a)将乙醇、具有式(ⅲ)所示结构的酚类化合物和氢氧化钠进行反应,得到第一产物;

[0041][0042]

其中,r1选自甲基、乙基、异丙基、叔丁基、叔戊基或叔辛基;

[0043]

b)将第一反应产物与具有式(ⅳ)所示结构的化合物进行反应,得到第二产物;

[0044]

cl-(ch2)

m

coona

ꢀꢀꢀ

(ⅳ);

[0045]

其中,m选自1~5的自然数;

[0046]

c)将所述第二反应产物冷却后,进行酸化、减压蒸馏,得到具有式(ⅰ)所示结构的单取代烷基苯氧羧酸。

[0047]

在本发明的某些实施例中,所述乙醇、具有式(ⅲ)所示结构的酚类化合物、氢氧化钠和具有式(ⅳ)所示结构的化合物的摩尔比为10:1.0:1.2:1.2、10:1.0:1.1:1.1。

[0048]

在本发明的某些实施例中,r1为4-叔戊基、2-甲基、3-异丙基或4-叔丁基。在本发

明的某些实施例中,m=1、2、3或4。

[0049]

在本发明的某些实施例中,所述步骤a)中,反应的温度为90~95℃,反应的时间为0.5~1h。在某些实施例中,所述步骤a)中,反应的温度为90℃、95℃,反应的时间为0.5h、1h。

[0050]

在本发明的某些实施例中,所述步骤b)中,反应的温度为90~95℃,反应的时间为2~3h。在某些实施例中,所述步骤b)中,反应的温度为90℃、95℃,反应的时间为2h或3h。

[0051]

在本发明的某些实施例中,所述步骤c)中,冷却后的温度为室温。

[0052]

在本发明的某些实施例中,所述酸化采用的酸液为盐酸溶液。在某些实施例中,所述盐酸溶液的浓度为6mol/l。在本发明的某些实施例中,所述盐酸溶液的用量与所述具有式(ⅳ)所示结构的化合物的用量比为90~100ml:1.0~1.2mol。在某些实施例中,所述盐酸溶液的用量与所述具有式(ⅳ)所示结构的化合物的用量比为90ml:1.2mol、100ml:1.1mol。在本发明的某些实施例中,所述酸化的时间为5~10min。在某些实施例中,所述酸化的时间为5min、10min。

[0053]

在本发明的某些实施例中,具有式(ⅱ)所示结构的双取代烷基苯氧羧酸采购于福建省长汀金龙稀土有限公司。

[0054]

在本发明的某些实施例中,具有式(ⅰ)所示结构的单取代烷基苯氧羧酸的纯度大于95%或大于98%;具有式(ⅱ)所示结构的双取代烷基苯氧羧酸的纯度大于95%。

[0055]

在本发明的某些实施例中,所述高纯钪盐的纯度为99.8%~99.9999%。在本发明的某些实施例中,所述高纯钪盐的纯度为99.91%或99.95%。

[0056]

在本发明的某些实施例中,所述高纯钪盐包括高纯氯化钪、高纯溴化钪、高纯硫酸钪或高纯硝酸钪。

[0057]

本发明对所述高纯钪盐的水溶液的制备方法并无特殊的限制,采用本领域技术人员熟知的水溶液的制备方法制备即可。在本发明的某些实施例中,高纯钪盐的水溶液的ph值为4~7。在某些实施例中,高纯钪盐的水溶液的ph值为4或5。在本发明的某些实施例中,所述高纯钪盐的水溶液的ph值可以通过常规的酸碱试剂调节即可,本发明对此并无特殊的限制。

[0058]

在本发明的某些实施例中,所述高纯钪盐的水溶液中,钪离子的浓度为3~13g/l。在某些实施例中,所述高纯钪盐的水溶液中,钪离子的浓度为3.07g/l或12.3g/l。

[0059]

本发明中,高纯钪盐中的杂质离子包括钍离子、锆离子和铁离子。在本发明的某些实施例中,所述高纯钪盐的水溶液中,钍离子的浓度为0.7~3.1mg/l。在某些实施例中,所述高纯钪盐的水溶液中,钍离子的浓度为0.777mg/l或3.1mg/l。在本发明的某些实施例中,所述高纯钪盐的水溶液中,锆离子的浓度为0.5~2.6mg/l。在某些实施例中,所述高纯钪盐的水溶液中,锆离子的浓度为0.567mg/l或2.6mg/l。在本发明的某些实施例中,所述高纯钪盐的水溶液中,铁离子的浓度为0.09~0.39mg/l。在某些实施例中,所述高纯钪盐的水溶液中,铁离子的浓度为0.0958mg/l或0.381mg/l。

[0060]

在本发明的某些实施例中,所述高纯钪盐的水溶液与固体萃取剂的质量比为1~500:1~3。在某些实施例中,所述高纯钪盐的水溶液与固体萃取剂的质量比为7.5:1、15:1、30:1、50:1、50:3。

[0061]

本发明先将高纯钪盐的水溶液与固体萃取剂搅拌混合,进行萃取,得到杂质沉淀

和纯化后的钪盐溶液。

[0062]

本发明对所述搅拌混合的搅拌方法并无特殊的限制,采用本领域技术人员熟知的搅拌方法即可。

[0063]

当所述固体萃取剂与含有钍离子、锆离子和铁离子的高纯钪盐溶液接触时,萃取剂优先与钍离子、锆离子和铁离子发生萃取反应形成沉淀,而不与钪离子反应。

[0064]

在本发明的某些实施例中,所述萃取的时间为1~360min。在某些实施例中,所述萃取的时间为30min或5min。

[0065]

在本发明的某些实施例中,得到杂质沉淀后,还包括:

[0066]

将所述杂质沉淀与无机酸溶液混合,进行反萃取,得到含有杂质离子的无机酸溶液和再生后的固体萃取剂。

[0067]

在本发明的某些实施例中,所述无机酸溶液选自盐酸溶液、硫酸溶液和硝酸溶液中的一种或几种。在本发明的某些实施例中,所述无机酸溶液的浓度为0.5~12mol/l。在某些实施例中,所述无机酸溶液的浓度为6mol/l、9mol/l或10mol/l。

[0068]

在本发明的某些实施例中,所述无机酸溶液与所述杂质沉淀的质量比为0.1~20:1~3。在某些实施例中,所述无机酸溶液与所述杂质沉淀的质量比为5:1、10:1、2:1、20:3。

[0069]

在本发明的某些实施例中,所述反萃取的时间为1~60min。在某些实施例中,所述反萃取的时间为30min、5min或60min。

[0070]

反萃取时,萃取了钍离子、锆离子和铁离子的沉淀与无机酸反应,使钍、锆和铁进入高酸度的无机酸溶液中,萃取剂得到再生。

[0071]

本发明对上文采用的原料的来源并无特殊的限制,可以为一般市售。

[0072]

本发明中,固体萃取剂的来源方便,固体萃取剂的制备过程简单,且固体萃取剂的合成所需的化工原料来源广泛,合成成本低廉;固体萃取剂对杂质钍离子、锆离子和铁离子具有很高的选择性,杂质离子与钪离子的分离系数高;固体萃取剂在使用后,用无机酸使其再生,即可循环使用;高纯钪盐溶液的提纯方法中,不需要使用皂化剂(比如氨水等),不需要使用稀释剂(比如:正庚烷或者煤油等易燃易爆的有机溶剂),化工原料消耗少,对环境友好。

[0073]

为了进一步说明本发明,下面结合实施例对本发明提供的一种高纯钪盐的提纯方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0074]

以下实施例所用的原料均为一般市售。

[0075]

在以下实施例和比较例中,采用电感耦合等离子体发射光谱仪对水相中的钍、锆和铁的含量进行测定。仪器型号为jy ultima 2,法国生产。分析方法采用《稀土金属及其氧化物中非稀土杂质化学分析方法铝、铬、锰、铁、钴、镍、铜、锌、铅的测定》(gb/t 12690.5-2003)。icp激发功率1.3kw,雾化器流量0.75l/min,溶液提升量1.50ml/min,观测高度1.4cm。

[0076]

实施例1

[0077]

固体萃取剂采用4-叔戊基苯氧乙酸,r1为4-叔戊基,m=1。固体萃取剂的来源为采用威廉姆逊反应自制:往反应容器中加入乙醇10mol,加入4-叔戊基苯酚1.0mol,氢氧化钠1.2mol,反应温度设定95℃,反应0.5h;将氯乙酸钠1.2mol,缓慢加入反应容器中,维持反应温度95℃、反应时间2h,得反应液;冷却至室温后,加入90ml的6mol/l的盐酸,酸化5min,减

压蒸馏,即得到4-叔戊基苯氧乙酸,纯度大于95%。

[0078]

(1)萃取过程:取含有钍离子、锆离子和铁离子的高纯氯化钪的水溶液15ml(相对密度为1,高纯氯化钪的水溶液与固体萃取剂的质量比为7.5:1),高纯氯化钪的纯度为99.91%,高纯氯化钪的水溶液中,钪离子的浓度为3.07g/l,ph=4,钍离子、锆离子和铁离子的含量分别为0.777mg/l、0.567mg/l和0.0958mg/l。取固体萃取剂(4-叔戊基苯氧乙酸固体)2g,与高纯氯化钪的水溶液混合并搅拌,进行萃取,钍离子、锆离子和铁离子与固体萃取剂反应形成沉淀,萃取时间30min。

[0079]

(2)反萃取过程:使用6mol/l的盐酸溶液10g(盐酸溶液与所述沉淀的质量比为5:1),对萃取了钍离子、锆离子和铁离子的沉淀进行反萃取,反萃取时间30min,使萃取剂再生。

[0080]

经过测定,提纯后的高纯氯化钪的水溶液中,钍离子、锆离子和铁离子的浓度分别下降到0.0125mg/l、0.0149mg/l和0.0429mg/l,钍离子、锆离子和铁离子的去除率分别达到了98.4%、97.4%和55.2%。因此,高纯氯化钪中的钍离子、锆离子和铁离子得到较好的去除。

[0081]

实施例2

[0082]

固体萃取剂采用2-甲基苯氧丙酸,r1为2-甲基,m=2。固体萃取剂的来源为采用威廉姆逊反应自制:往反应容器中加入乙醇10mol,加入2-甲基苯酚1.0mol,氢氧化钠1.1mol,反应温度设定90℃,反应1.0h;将氯丙酸钠1.1mol,缓慢加入反应容器中,维持反应温度90℃、反应时间2h,得反应液;冷却至室温后,加入100ml的6mol/l的盐酸,酸化10min,减压蒸馏,即得到2-甲基苯氧丙酸,纯度大于98%。

[0083]

(1)萃取过程:取含有钍离子、锆离子和铁离子的高纯氯化钪的水溶液30ml(相对密度为1,高纯氯化钪的水溶液与固体萃取剂的质量比为15:1),高纯氯化钪的纯度为99.91%,高纯氯化钪的水溶液中,钪离子的浓度为3.07g/l,ph=4,钍离子、锆离子和铁离子的含量分别为0.777mg/l、0.567mg/l和0.0958mg/l。取固体萃取剂(2-甲基苯氧丙酸固体)2g,与高纯氯化钪的水溶液混合并搅拌,进行萃取,钍离子、锆离子和铁离子与固体萃取剂反应形成沉淀,萃取时间30min。

[0084]

(2)反萃取过程:使用6mol/l的盐酸溶液20g(盐酸溶液与所述沉淀的质量比为10:1),对萃取了钍离子、锆离子和铁离子的沉淀进行反萃取,反萃取时间30min,使萃取剂再生。

[0085]

经过测定,提纯后的高纯氯化钪的水溶液中,钍离子、锆离子和铁离子的浓度分别下降到0.0062mg/l、0.0057mg/l和0.0331mg/l,钍离子、锆离子和铁离子的去除率分别达到了99.2%、99.0%和65.4%。因此,高纯氯化钪中的钍离子、锆离子和铁离子得到较好的去除。

[0086]

实施例3

[0087]

固体萃取剂采用3-异丙基苯氧丁酸,r1为3-异丙基,m=3。固体萃取剂的来源为采用威廉姆逊反应自制:往反应容器中加入乙醇10mol,加入3-异丙基苯酚1.0mol,氢氧化钠1.2mol,反应温度设定95℃,反应1.0h;将氯丁酸钠1.2mol,缓慢加入反应容器中,维持反应温度95℃、反应时间3h,得反应液;冷却至室温后,加入90ml的6mol/l的盐酸,酸化10min,减压蒸馏,即得到3-异丙基苯氧丁酸,纯度大于95%。

[0088]

(1)萃取过程:取含有钍离子、锆离子和铁离子的高纯氯化钪的水溶液30ml(相对密度为1,高纯氯化钪的水溶液与固体萃取剂的质量比为30:1),高纯氯化钪的纯度为99.91%,高纯氯化钪的水溶液中,钪离子的浓度为3.07g/l,ph=4,钍离子、锆离子和铁离子的含量分别为0.777mg/l、0.567mg/l和0.0958mg/l。取固体萃取剂(3-异丙基苯氧丁酸固体)1g,与高纯氯化钪的水溶液混合并搅拌,进行萃取,钍离子、锆离子和铁离子与固体萃取剂反应形成沉淀,萃取时间30min。

[0089]

(2)反萃取过程:使用6mol/l的盐酸溶液2g(盐酸溶液与所述沉淀的质量比为2:1),对萃取了钍离子、锆离子和铁离子的沉淀进行反萃取,反萃取时间60min,使萃取剂再生。

[0090]

经过测定,提纯后的高纯氯化钪的水溶液中,钍离子、锆离子和铁离子的浓度分别下降到0.0248mg/l、0.0244mg/l和0.0453mg/l,钍离子、锆离子和铁离子的去除率分别达到了96.8%、95.7%和52.7%。因此,高纯氯化钪中的钍离子、锆离子和铁离子得到较好的去除。

[0091]

实施例4

[0092]

固体萃取剂采用4-叔丁基苯氧戊酸,r1为4-叔丁基,m=4。固体萃取剂的来源为采用威廉姆逊反应自制:往反应容器中加入乙醇10mol,加入4-叔丁基苯酚1.0mol,氢氧化钠1.2mol,反应温度设定95℃,反应0.5h;将氯戊酸钠1.2mol,缓慢加入反应容器中,维持反应温度95℃、反应时间2h,得反应液;冷却至室温后,加入90ml的6mol/l的盐酸,酸化5min,减压蒸馏,即得到4-叔丁基苯氧戊酸,纯度大于95%。

[0093]

(1)萃取过程:取含有钍离子、锆离子和铁离子的高纯氯化钪的水溶液100ml(相对密度为1,高纯氯化钪的水溶液与固体萃取剂的质量比为50:1),高纯氯化钪的纯度为99.91%,高纯氯化钪的水溶液中,钪离子的浓度为3.07g/l,ph=4,钍离子、锆离子和铁离子的含量分别为0.777mg/l、0.567mg/l和0.0958mg/l。取固体萃取剂(4-叔丁基苯氧丁酸固体)2g,与高纯氯化钪的水溶液混合并搅拌,进行萃取,钍离子、锆离子和铁离子与固体萃取剂反应形成沉淀,萃取时间30min。

[0094]

(2)反萃取过程:使用6mol/l的盐酸溶液10g(盐酸溶液与所述沉淀的质量比为5:1),对萃取了钍离子、锆离子和铁离子的沉淀进行反萃取,反萃取时间30min,使萃取剂再生。

[0095]

经过测定,提纯后的高纯氯化钪的水溶液中,钍离子、锆离子和铁离子的浓度分别下降到0.0349mg/l、0.0323mg/l和0.0467mg/l,钍离子、锆离子和铁离子的去除率分别达到了95.5%、94.3%和51.2%。因此,高纯氯化钪中的钍离子、锆离子和铁离子得到较好的去除。

[0096]

实施例5

[0097]

固体萃取剂采用2,6-二叔丁基苯氧丁酸,也即,n=3,r2为2-叔丁基,r3为6-叔丁基。固体萃取剂采购于福建省长汀金龙稀土有限公司,纯度大于95%。

[0098]

(1)萃取过程:取含有钍离子、锆离子和铁离子的高纯氯化钪的水溶液15ml(相对密度为1,高纯氯化钪的水溶液与固体萃取剂的质量比为5:1),高纯氯化钪的纯度为99.95%,高纯氯化钪的水溶液中,钪离子的浓度为12.3g/l,ph=5,钍离子、锆离子和铁离子的含量分别为3.10mg/l,2.60mg/l和0.381mg/l。取固体萃取剂(2,6-二叔丁基苯氧丁酸

固体)3.0g,与高纯氯化钪的水溶液混合并搅拌,进行萃取,钍离子、锆离子和铁离子与固体萃取剂反应形成沉淀,萃取时间30min。

[0099]

(2)反萃取过程:使用9mol/l的盐酸20g(盐酸溶液与所述沉淀的质量比为20:3),对萃取了钍离子、锆离子和铁离子的沉淀进行反萃取,反萃取时间5min,使萃取剂再生。

[0100]

经过测定,提纯后的高纯氯化钪的水溶液中,钍离子、锆离子和铁离子的浓度分别下降到0.0589mg/l、0.0655mg/l和0.181mg/l,钍离子、锆离子和铁离子的去除率分别达到了98.1%、97.1%和52.5%。因此,高纯氯化钪中的钍离子、锆离子和铁离子得到较好的去除。

[0101]

实施例6

[0102]

固体萃取剂采用3,5-二乙基苯氧丙酸,也即,n=2,r2为3-乙基,r3为5-乙基。固体萃取剂采购于福建省长汀金龙稀土有限公司,纯度大于95%。

[0103]

(1)萃取过程:取含有钍离子、锆离子和铁离子的高纯氯化钪溶液50ml(相对密度为1,高纯氯化钪的水溶液与固体萃取剂的质量比为50:3),高纯氯化钪的纯度为99.95%,高纯氯化钪的水溶液中,钪离子的浓度为12.3g/l,ph=5,钍离子、锆离子和铁离子的含量分别为3.10mg/l,2.60mg/l和0.381mg/l。取固体萃取剂(3,5-二乙基苯氧丙酸固体)3g,与高纯氯化钪的水溶液混合并搅拌,进行萃取,钍离子、锆离子和铁离子与固体萃取剂反应形成沉淀,萃取时间30min。

[0104]

(2)反萃取过程:使用9mol/l的盐酸20g(盐酸溶液与所述沉淀的质量比为20:3),对萃取了钍离子、锆离子和铁离子的沉淀进行反萃取,反萃取时间5min,使萃取剂再生。

[0105]

经过测定,提纯后的高纯氯化钪的水溶液中,钍离子、锆离子和铁离子的浓度分别下降到0.0713mg/l、0.0910mg/l和0.160mg/l,钍离子、锆离子和铁离子的去除率分别达到了97.7%、96.5%和57.9%。因此,高纯氯化钪中的钍离子、锆离子和铁离子得到较好的去除。

[0106]

实施例7

[0107]

固体萃取剂采用2-异丙基-4-叔辛基苯氧戊酸,也即,n=4,r2为2-异丙基,r3为4-叔辛基。固体萃取剂采购于福建省长汀金龙稀土有限公司,纯度大于95%。

[0108]

(1)萃取过程:取含有钍离子、锆离子和铁离子的高纯氯化钪溶液50ml(相对密度为1,高纯氯化钪的水溶液与固体萃取剂的质量比为50:1)高纯氯化钪的纯度为99.95%,高纯氯化钪的水溶液中,钪离子的浓度为12.3g/l,ph=5,钍离子、锆离子和铁离子的含量分别为3.10mg/l,2.60mg/l和0.381mg/l。取固体萃取剂(2-异丙基-5-叔辛基苯氧戊酸固体)1g,与高纯氯化钪的水溶液混合并搅拌,进行萃取,钍离子、锆离子和铁离子与固体萃取剂反应形成沉淀,萃取时间30min。

[0109]

(2)反萃取过程:使用10mol/l的盐酸2g(盐酸溶液与所述沉淀的质量比为2:1),对萃取了钍离子、锆离子和铁离子的沉淀进行反萃取,反萃取时间5min,使萃取剂再生。

[0110]

经过测定,提纯后的高纯氯化钪的水溶液中,钍离子、锆离子和铁离子的浓度分别下降到0.0496mg/l、0.0468mg/l和0.157mg/l,钍离子、锆离子和铁离子的去除率分别达到了98.4%、98.2%和58.8%。因此,高纯氯化钪中的钍离子、锆离子和铁离子得到较好的去除。

[0111]

实验结果表明,本发明提供的提纯方法可以使得高纯钪盐中钍离子的去除率不低

于95.5%,锆离子的去除率高于94%,铁离子的去除率高于51%。

[0112]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1