锆合金以及锆合金和锆合金型材的制备方法与流程

1.本发明涉及材料金属技术领域,特别涉及一种锆合金以及锆合金和锆合金型材的制备方法。

背景技术:

2.锆及锆合金具有优异的耐腐蚀性能、力学性能被广泛应用到化工行业、石油、海洋等腐蚀条件苛刻的工业领域。锆属于钝化性金属。锆与氧有很强的亲合力,在室温下就能和空气里的氧起反应,生成附着力很强的致密氧化膜。该氧化膜保护基体金属免受化学或机械破坏,可抵抗某些高腐蚀环境包括各种无机酸(如盐酸、硫酸、硝酸等)、碱、大部分有机酸(如醋酸、甲酸等),各种盐溶液和熔融碱的腐蚀。但是,当介质中含有氧化性离子(fe

3+

,cu

2+

等),会加大锆被腐蚀的速率。随着我国化工、石油企业对设备可靠性要求的不断提高,这就要求更高强度,更耐腐蚀的合金应用到更高腐蚀性的环境中。更优异耐蚀性和强度锆材用户关注的焦点。

技术实现要素:

3.(一)发明目的

4.本发明的目的是提供一种耐酸、碱腐蚀且力学性能好的锆合金以及锆合金和锆合金型材的制备方法。其中,锆合金型材包括锆合金板材、锆合金管材、锆合金棒材和锆合金锻件。

5.(二)技术方案

6.为解决上述问题,本发明的第一方面提供了一种锆合金,包括:0.2-1.3wt%的铜、0.1-0.9wt%的锡,以及0.2-1.0wt%的a,其余组分为锆,所述a为铬、钒、钴、铌一种或多种。

7.进一步地,所述a为铬,所述铬的含量为0.3-1.0wt%;或,所述a为钒,所述钒的含量为0.2-0.9wt%;或所述a为钴,所述钴的含量为0.3-0.9wt%;或,所述a为铌,所述铌的含量为0.3-0.8wt%。

8.本发明的第二方面提供了一种锆合金的制备方法,用于制备上述锆合金,包括:称取所需质量的原材料,压制成电极块;对所述电极块进行真空自耗电弧熔炼,获得铸锭;对所述铸锭进行锻造得到锆合金坯体。

9.进一步地,所述熔炼的条件为,预真空度小于3pa,熔化温度为2200-3000℃。

10.进一步地,所述熔炼的次数为两次。

11.本发明的第三方面提供了一种锆合金板材的制备方法,包括:采用上述方法制备锆合金坯体;对所述锆合金坯体进行热轧;将热轧后的锆合金坯体在低于相变点温度进行退火处理;将退火后的锆合金坯体进行表面处理得到锆合金板材。

12.进一步地,所述热轧条件为,温度为700-800℃,保温时间1-3小时后,进行多道次轧制。

13.进一步地,所述轧制过程包括回火,其中,回火温度700-800℃,保温时间0.5-2小

时。

14.本发明的第四方面提供了一种锆合金管材的制备方法,包括:采用上述方法制备锆合金坯体;对所述锆合金坯体进行处理,得到表面光滑,无裂纹和氧化皮的棒坯;对所述棒坯进行挤压,得到管坯;对所述管坯进行多道次冷轧;将热轧后的管坯在低于相变点温度进行退火处理,得到锆合金管材。

15.进一步地,所述对所述棒坯进行挤压,得到管坯,包括:使用电阻炉或感应炉加热至700-850℃,电阻炉保温时间0.5-3小时;感应炉保温时间1-30分钟;保温后进行挤压,获得管坯。

16.进一步地,所述冷轧的道次加工率为15-85%。

17.本发明的第五方面提供了一种锆合金棒材的制备方法,包括:采用上述方法制备锆合金坯体;对所述锆合金坯体进行处理,得到表面光滑,无裂纹和氧化皮的棒坯;对所述棒坯进行锻造,得到棒坯;对所述棒坯进行多道次轧制;将轧制后的棒材在低于相变点温度进行退火处理,得到锆合金棒材。

18.进一步棒坯在轧制后的材料降温至600~800℃,保温时间0.5-4个小时。

19.本发明通过将锡元素添加到锆合金中,融入固溶体中的锡原子造成晶格畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从而提高材料的强度与硬度。同时锡的添加还可以消除碳、氮等元素元素对强度的影响,尤其是氮元素的影响。

20.铜元素添加到锆合金中,使锆发生阴极极化促进锆钝化,同时常温下α-锆的溶解度小于0.2wt%,形成zr2cu中间化合物,提高在氧化环境下的耐腐蚀性。当添加的铜小于0.2wt%或多于0.9wt%时,作用不明显。

21.铬添加到锆合金中,铬在锆合金中以金属化合物的形式存在,该金属化合物具有较高的强度、硬度。当它以颗粒状弥散性分布在金属基体上时,能大大提高材料的强度、韧性,同时氧化介质条件下,铬能够在锆表面形成一层牢固致密的氧化膜,使腐蚀电流减小,抵抗氧化离子的影响提高锆合金腐蚀性能。

22.钒添加到锆合金中,钒在锆合金中以金属化合物的形式存在,钒的存在能够细化组织和晶粒,提高晶粒粗化温度,提高锆合金的强度、塑性,降低冲击韧性,在酸度的水溶液中构成不同组成的钒酸盐,具有较强的腐蚀性能。

23.钴元素添加到锆合金中,使合金锆合金韧性增加,由于钴为中度活性金属,它的加入使得锆合金焊接质量及耐蚀度大大加强。

24.铌元素添加到锆合金中,铌次外层的电子空位作为溶解氧的受体,与氧结合形成钝化膜,使腐蚀电流减小,抵抗氧化离子的影响,提高耐腐蚀性能。另外它们能有效减少对h2的吸收,并能减轻碳、氮等元素对锆的不利影响,从而增强锆的耐蚀性。同时铌在锆中形成第二相,在相界面上的原子排列不再具有完整性。这些相界面会阻碍位错的滑移,从而使材料得到强化。

25.(三)有益效果

26.本发明的上述技术方案具有如下有益的技术效果:

27.(1)本发明通过控制添加预定含量的铜、锡,及铬、钒、钴、铌之一,在提升力学强度的同时,提高其在硫酸、硝酸和醋酸等使用环境下,和含铁、铜等离子的氧化环境下的耐腐蚀性。

28.(2)本发明的道次加工率为15-85%,可保证轧制顺利进行;减少轧件不均匀变形,保证产品尺寸精度的要求。

附图说明

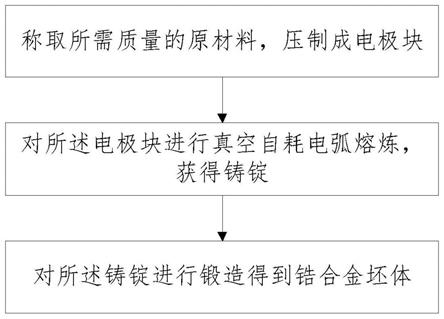

29.图1是本发明的锆合金的制备方法的流程示意图。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

31.本发明提供了一种锆合金,包括:0.2-1.3wt%的铜、0.1-0.9wt%的锡,以及0.2-1.0wt%的a,其余组分为锆,a为铬、钒、钴、铌一种或多种。

32.本发明通过将锡元素添加到锆合金中,融入固溶体中的锡原子造成晶格畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从而提高材料的强度与硬度。同时锡的添加还可以消除碳、氮等元素元素对强度的影响,尤其是氮元素的影响。

33.铜元素添加到锆合金中,使锆发生阴极极化促进锆钝化,同时常温下α-锆的溶解度小于0.2wt%,形成zr2cu中间化合物,提高在氧化环境下的耐腐蚀性。当添加的铜小于0.2wt%或多于0.9wt%时,作用不明显。

34.铬添加到锆合金中,铬在锆合金中以金属化合物的形式存在,该金属化合物具有较高的强度、硬度。当它以颗粒状弥散性分布在金属基体上时,能大大提高材料的强度、韧性,同时氧化介质条件下,铬能够在锆表面形成一层牢固致密的氧化膜,使腐蚀电流减小,抵抗氧化离子的影响提高锆合金腐蚀性能。

35.钒添加到锆合金中,钒在锆合金中以金属化合物的形式存在,钒的存在能够细化组织和晶粒,提高晶粒粗化温度,提高锆合金的强度、塑性,降低冲击韧性,在酸度的水溶液中构成不同组成的钒酸盐,具有较强的腐蚀性能。

36.钴元素添加到锆合金中,使合金锆合金韧性增加,由于钴为中度活性金属,它的加入使得锆合金焊接质量及耐蚀度大大加强。

37.铌元素添加到锆合金中,铌次外层的电子空位作为溶解氧的受体,与氧结合形成钝化膜,使腐蚀电流减小,抵抗氧化离子的影响,提高耐腐蚀性能。另外它们能有效减少对h2的吸收,并能减轻碳、氮等元素对锆的不利影响,从而增强锆的耐蚀性。同时铌在锆中形成第二相,在相界面上的原子排列不再具有完整性。这些相界面会阻碍位错的滑移,从而使材料得到强化。

38.可选地,包括0.2-1.3wt%的铜、0.1-0.9wt%的锡;a为铬,所述铬的含量为0.3-1.0wt%;或,

39.所述a为钒,所述钒的含量为0.2-0.9wt%;或

40.所述a为钴,所述钴的含量为0.3-0.9wt%;或

41.所述a为铌,所述铌的含量为0.3-0.8wt%。

42.其中铜的含量为0.2-1.3wt%,可以是0.2wt%、0.5wt%、0.7wt%、0.9wt%、

1.2wt%和1.3wt%。

43.其中锡的含量为0.1-0.9wt%,可以是0.1wt%、0.3wt%、0.5wt%、0.7wt%和0.9wt%。

44.其中铬的含量为0.3-1.0wt%,可以是0.3wt%、0.5wt%、0.7wt%、0.8wt%和1.0wt%。

45.其中钒的含量为0.2-0.9wt%,可以是0.2wt%、0.4wt%、0.6wt%、0.8wt%和1.0wt%。

46.其中钴的含量为0.3-0.9wt%,可以是0.3wt%、0.5wt%、0.7wt%和0.9wt%。

47.其中铌的含量为0.3-0.8wt%,可以是0.3wt%、0.5wt%、0.7wt%和0.8wt%。

48.本发明提供了一种锆合金的制备方法,包括:称取所需质量的原材料,压制成电极块;对所述电极块进行真空自耗电弧熔炼,获得铸锭;对所述铸锭进行锻造得到锆合金坯体。其中,原材料包括海绵锆,铜箔/粉或铬粉。

49.优选地,所述熔炼的条件为,预真空度小于3pa,熔化温度为2200-3000℃。预真空度小于3pa是为了减少杂质,以提高钛合金的纯度。我们选择真空电弧的熔炼方式进行熔炼,熔炼时电极块的温度在2200-3000℃之间。

50.本发明的实施例包括以下配比(参见表1):

51.表1

52.[0053][0054]

通过控制添加铜、锡、钒、铬、钴、铌元素的含量,在提升力学强度的同时,提高其在硫酸、硝酸和醋酸等使用环境下,和含铁、铜等离子的氧化环境下的耐腐蚀性。

[0055]

实施例23

[0056]

图1是本发明的锆合金的制备流程图。

[0057]

如图1所示,对表1中的实施例进行以下操作,包括,称取所需质量的原材料,压制

成电极块。对所述电极块进行真空自耗电弧熔炼,控制熔炼过程的预真空度小于3pa,熔化温度2200-3000℃,通过二次真空自耗熔炼,获得铸锭。并对铸锭的两端元素的进行分析(结果如表2)。其中,原材料包括海绵锆,铜箔/粉或铬粉。

[0058]

表2铸锭的两端元素的分析结果

[0059]

表2

[0060][0061][0062]

由表2可知,由本发明的方法制得的铸锭的均匀性好。

[0063]

实施例24

[0064]

本实施例提供一种制备锆合金板材的方法,具体为将上述实施例23熔炼完的铸锭去除氧化皮,获得直径φ120mm的铸锭。在箱式电阻炉加热到电阻炉中加热到960℃,保温1.5个小时,锻造成厚度δ40mm的板坯。去除表面氧化皮后,板坯在电阻炉加热至800℃,保温时间1.5小时后,进行多道次轧制,获得δ6mm的板材。中间回火三次,回火温度是800℃,保温时间0.5小时。δ6mm的板材,成品退火温度600℃,时间1.0个小时。热处理完,通过打磨和酸洗,去除氧化皮及缺陷。得到本发明新型耐酸腐蚀的锆合金板材。

[0065]

其中,原材料包括海绵锆,铜箔/粉或铬粉。

[0066]

将得到的锆合金板材样品按照国家标准gb/t228.1机加成带材拉伸试样,进行室温拉伸试验。材料力学性能见表3。

[0067]

表3材料力学性能结果

[0068]

[0069][0070]

由表3可知,本发明实施例1-22的锆合金,具有非常高的塑性延伸强度和非常高的抗拉强度,远远优于对比例1-4的锆合金以及国外产品。这种锆合金材料能够适用于对强度要求高的板材结构。

[0071]

其中国外产品的型号是r60702。

[0072]

将得到的锆合金板材放入以下:溶液中,对10mm

×

10mm的样品和国外产品样品进行动电位扫描。电位的扫描范围是-1.0v~1.5v,扫描速度1mv/s。得到的腐蚀电位e

corr

如表4所示。

[0073]

溶液1:50%浓度的硝酸中。

[0074]

溶液2:70%浓度的硫酸中,加入0.02wt%的铁离子。

[0075]

溶液3:36%浓度的醋酸中,加入0.05的铜离子。

[0076]

表4材料耐腐蚀性能结果

[0077]

[0078][0079]

由表4可知,本发明的实施例1-22的锆合金的耐腐蚀性远远优于对比例1-4的锆合金以及国外产品。

[0080]

实施例25

[0081]

本实施例提供一种锆合金管材的制备方法,包括,称取所需质量的原材料,压制成电极块。对所述电极块进行真空自耗电弧熔炼,控制熔炼过程的预真空度小于3pa,熔化温度2200-3000℃。将熔炼完的铸锭去除氧化皮,获得直径φ280mm的铸锭。将扒完氧化皮的铸

锭在电阻炉中加热到1050℃,保温2个小时,锻造成φ146mm的棒坯。棒坯机加钻孔,处理成φ外146mm

×

φ内40mm的挤压锭。使用电阻炉加热至680℃,电阻炉保温时间2小时,再进行挤压,获得φ64mm管坯。将内外表面处理后的管坯进行三道次冷轧,获得最终φ19mm成品管材。退火温度550℃,保温时间3个小时。经过表面处理,最终制备出新型耐酸腐蚀的锆合金管材。

[0082]

其中,原材料包括海绵锆,铜箔/粉或铬粉。

[0083]

对由实施例10-14得到的锆合金管材样品进行力学性能试验,结果见表5。

[0084]

表5锆合金管材力学性能结果

[0085][0086]

由表5可知,由本实施例的方法制得的锆合金管材,具有非常高的塑性延伸强度和非常高的抗拉强度能够适用于对强度要求高的管材结构。

[0087]

实施例26

[0088]

本实施例提供一种锆合金棒材的制备方法,包括,称取所需质量的原材料,压制成电极块。对所述电极块进行真空自耗电弧熔炼,控制熔炼过程的预真空度小于3pa,熔化温度2200-3000℃。将熔炼完的铸锭去除氧化皮,获得直径φ280mm的铸锭。将扒完氧化皮的铸锭在电阻炉中加热到1050℃,保温2个小时,锻造成φ55mm的棒坯。多道次轧制成φ16mm的棒材,成品退火温度650℃,时间1.0个小时。热处理完,通过酸洗,去除缺陷。

[0089]

对实施例10-14得到的锆合金棒材进行室温拉伸试验。材料力学性能见表6

[0090]

表6锆合金棒材力学性能结果

[0091][0092]

由表6可知,由本实施例的方法制得的锆合金棒材,具有非常高的强度和延伸率,能够适用于对强度和塑性要求的棒材要求。

[0093]

应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1