一种冷挤压圆钢及其制造方法与流程

1.本发明涉及一种金属材料及其制造方法,尤其涉及一种钢种及其制造方法。

背景技术:

2.离合器套筒是手动档汽车零部件中一个关键的部分。随着汽车产业的飞速发展,面对广阔的汽车市场,离合器套筒的需求量长久居高不下。由于离合器套筒的形状较为特殊,对尺寸精度要求较高,若采用常规的热锻加工后精加工工艺方式,一方面不仅材料的利用率较低,另一方面热锻需要的能源消耗较高,会增加加工成本,且会产生环境污染。

3.因此,零部件加工企业常采用冷挤压技术来生产离合器套圈,零件冷挤压技术具备多方面的优势:(1)近净成形体的尺寸及形位精度高,可以为后续高效、高精加工提供理想的毛坯;(2)对于净成形零件,很多部分无需后续加工,大大降低了原材料的浪费;(3)生产率高、能源消耗低,可以有效降低制造成本,缩短制造周期,提高产品的竞争力,精密成形产品的性能和质量相对于传统切削加工的产品,有很大提高;(4)零件冷挤压技术较传统成形工艺,生产条件得到了改善,对环境的污染大大减少;(5)零件冷挤压技术在冷精密成形方面,由于热处理工序的减少和无飞边工艺的进步,能源耗费和污染程度大大降低。由此可见,冷挤压这一技术更符合未来清洁制造和绿色环保的趋势,可以为可持续发展创造有利条件。

4.然而,冷挤压技术对材料的塑性要求很高,经常有零部件企业因钢材质量不合格导致挤压过程中经常发生开裂或者微裂纹萌生,导致加工后零件报废率高,检测成本上升。

5.基于此,期望获得一种具有优良塑性和冷加工特性的钢材,其可以有效应用于冷挤压加工离合器套筒。

技术实现要素:

6.本发明的目的之一在于提供一种冷挤压圆钢,该冷挤压圆钢不仅具有适宜的强度,还具有优良的塑性和冷挤压性能,其适用性十分广泛,具有良好的推广前景和应用价值。

7.为了实现上述目的,本发明提供了一种冷挤压圆钢,其除了fe以外还含有质量百分比如下的下述化学元素:

8.c:0.30~0.45%、si:0.10~0.50%、mn:1.0~1.60%、s:0.005~0.030%、al:0.01~0.06%。

9.进一步地,在本发明所述的冷挤压圆钢中,其各化学元素质量百分比为:

10.c:0.30~0.45%、si:0.10~0.50%、mn:1.0~1.60%、s:0.005~0.030%、al:0.01~0.06%,余量为fe和其他不可避免的杂质元素。

11.在本发明所述的冷挤压圆钢中,各化学元素的设计原理如下所述:

12.c:在本发明所述的冷挤压圆钢中,c元素添加到钢中,不仅可以有效提高钢材的淬透性,还可以保证钢材具有一定的强度和硬度,有利于提高钢材加工后制得零件的耐磨损

性。但是,需要注意的是,钢中c元素含量提高,则会提高钢材的硬度,会导致在后续加工过程中材料强度过高,增加冷挤压模具的损耗。而若钢中c元素含量太低,则无法使钢获得较高的抗拉强度,会导致钢材加工后制得零部件的耐磨损能力下降,使用寿命降低。基于此,在本发明所述的冷挤压圆钢中控制c的质量百分比在0.30~0.45%之间。

13.si:在本发明所述的冷挤压圆钢中,si元素在钢中可以通过置换方式替代fe原子,从而阻碍位错运动,有益于提升钢材的强度。此外,si元素还可以降低c在铁素体的中扩散能力,因此在球化退火时适量的si元素可以有效避免形成粗大的碳化物在缺陷处析出。但是,需要注意的是,钢中si元素含量过高会降低钢材的塑性。因此,在本发明所述的冷挤压圆钢中控制si的质量百分比在0.10~0.50%之间。

14.mn:在本发明所述的冷挤压圆钢中,钢中存在一定量的s元素时,mn元素易与s形成塑性的mns,可以大大有利于后续的车削加工过程中提高切削性能。需要注意的是,钢中mn元素含量过高会导致钢材的强度上升,硬度上升,在后续冷挤压的过程中会加剧模具的损耗。因此,为了改善材料的易切削性能,同时避免钢的强度偏高,在本发明所述的冷挤压圆钢中控制mn的质量百分比在1.0~1.60%之间。

15.s:在本发明所述的冷挤压圆钢中,钢中添加适量的s元素,s元素可以与mn元素形成mns提升切削性能,避免后续精加工过程中产生沾刀现象。基于此,在本发明所述的冷挤压圆钢中控制s的质量百分比在0.005~0.030%之间。

16.al:在本发明所述的冷挤压圆钢中,al元素在炼钢过程时可以形成细小的aln析出,其可以在随后的冷却过程中抑制奥氏体晶粒长大,从而达到细化奥氏体晶粒,提高钢在低温下的韧性的目的。但是,需要注意的是,钢中al元素含量过高会导致较大的al的氧化物形成,会使得钢超声波探伤不合,粗大的氧化铝硬质夹杂会恶化钢的疲劳性能。基于此,为了使al元素在本发明中有效发挥其有益效果,在本发明所述的冷挤压圆钢中控制al的质量百分比在0.01~0.06%之间。

17.进一步地,在本发明所述的冷挤压圆钢中,其还含有下述各元素的至少其中之一:0<cr≤0.10%、0<mo≤0.20%、0<ni≤0.20%、0<cu≤0.20%、0<v≤0.12%、0<ca≤0.005%、0<ti≤0.008%。

18.在上述技术方案中,上述的cr、mo、ni、cu、v、ca、ti可以进一步提高在本发明所述冷挤压圆钢的性能,其化学元素的设计原理如下所述:

19.cr:在本发明所述的冷挤压圆钢中,cr元素添加到钢中,会抑制钢的扩散型相变,不利于球化过程中的扩散形核。若钢中cr元素含量过高,则会形成粗大的碳化物,恶化冷变形性能。因此,在本发明所述的冷挤压圆钢中可以控制cr的质量百分比为0<cr≤0.10%。

20.mo:在本发明所述的冷挤压圆钢中,mo元素主要以固溶形式存在于钢中,其可以起到固溶强化效果,在较高的温度回火时,会形成细小的碳化物,从而提高钢在球化退火过程中的碳化物形核,减少球化退火过程中的形核时间。但是需要注意的是,mo是贵重合金元素,钢中加入较高含量的mo会导致生产成本上升。因此,在本发明所述的冷挤压圆钢中可以控制mo的质量百分比为0<mo≤0.20%。

21.ni:在本发明所述的冷挤压圆钢中,ni元素在钢中以固溶形式存在,其可以有效提高钢的强度。但是,需要注意的是,钢中ni含量过高,会加剧冷挤压过程中的模具损耗,且ni是奥氏体化形成元素,会导致钢材中的残余奥氏体含量过高,不利于碳化物进行球化。因

此,为了保证钢的塑性以及适当的强度,在本发明所述的冷挤压圆钢中可以控制ni的质量百分比为0<ni≤0.20%。

22.v:在发明所述的冷挤压圆钢中,v元素可以与c形成vc,细小的vc会在球化退火过程中形成形核点,减少孕育时间,从而减少退火时间,降低成本。如果钢中c和v元素含量均较高,则会形成粗大的vc颗粒,降低钢的塑性。因此,在本发明所述的冷挤压圆钢可以控制中v的质量百分比为0<v≤0.12%。

23.cu:在发明所述的冷挤压圆钢中,cu元素可以参与钢中冶炼过程,考虑到cu的熔点较低,若钢中cu元素的质量百分比过高,在加热奥氏体化过程中cu元素会富集在晶界,从而导致晶界弱化以致开裂。因此,在本发明所述的冷挤压圆钢中可以控制cu的质量百分比为0<cu≤0.20%。

24.ca:在发明所述的冷挤压圆钢中,钢中加入适量的ca元素,可以形成cas,从而改善夹杂物的尺寸和形貌,提高钢的冲击韧性。但是需要说明的是,钢中ca元素也不宜过高。因此,在本发明所述的冷挤压圆钢中可以控制ca的质量百分比为0<ca≤0.005%。

25.ti:在发明所述的冷挤压圆钢中,ti元素可以与钢中的c和n形成对应的化合物,其中tin的形成温度为1400℃以上,通常在液相或δ铁素体中析出,从而实现细化奥氏体晶粒的目的。但需要注意的是,若钢中ti元素含量过高,会形成粗大的tin析出,从而导致钢的疲劳性能降低。因此,在本发明所述的冷挤压圆钢中ti的质量百分比可以控制为0<ti≤0.008%。

26.此外,上述元素的加入会增加材料的成本,综合考虑到性能与成本控制,在本发明所述的技术方案中,可以优选地添加上述元素的至少其中之一。

27.进一步地,在本发明所述的冷挤压圆钢中,在其他不可避免的杂质中,p≤0.015%,n≤0.0120%,o≤0.0030%。

28.上述技术方案中,在本发明所述的冷挤压圆钢中,p、n和o均是钢中不可避免的杂质元素。钢中的p元素会在晶界偏聚,降低晶界的结合能,恶化钢的塑性。

29.p和mn共同存在会加剧钢的回火脆性,在晶界偏聚的p元素会使钢在受到冲击载荷的作用时发生沿晶断裂,形成较大的解理面,使钢的塑性变差。因此,为了避免钢的脆性变高,在本发明所述的冷挤压圆钢中,控制p的质量百分比为p≤0.015%。

30.相应地,n元素虽然可以在钢中形成aln或tin,能够起到细化奥氏体晶粒的作用,但钢中n元素含量增加会导致其在缺陷处富集量增加,同时会形成粗大的氮化物析出颗粒,影响钢疲劳寿命。因此,需要控制n元素的质量百分比为n≤0.0120%。

31.杂质元素o可以与钢中的al和ti元素形成al2o3、tio等,因此,为保证钢组织均匀性,在本发明所述的冷挤压圆钢中,控制o的质量百分比为o≤0.0030%。

32.进一步地,在本发明所述的冷挤压圆钢中,其微观组织为铁素体+球状碳化物。

33.进一步地,在本发明所述的冷挤压圆钢中,其性能满足下述各项的至少其中之一:其屈服强度为300-400mpa、抗拉强度为550-650mpa,延伸率≥35%,断面收缩率≥60%。

34.相应地,本发明的另一目的在于提供一种冷挤压圆钢的制造方法,采用该制造方法制得的冷挤压圆钢的屈服强度为300-400mpa,抗拉强度为550-650mpa,延伸率≥35%,断面收缩率≥60%,具有优良的塑性和冷加工特性。

35.为了实现上述目的,本发明提出了上述的冷挤压圆钢的制造方法,包括步骤:

36.(1)冶炼和浇铸;

37.(2)加热;

38.(3)锻造或轧制;

39.(4)正火:正火温度为850~900℃,然后空冷至室温;

40.(5)球化退火:加热至740-760℃保温一段时间,然后以5-20℃/h的冷速冷却至690-710℃保温一段时间,接着以2-15℃/h的冷速冷却至650-680℃保温一段时间,随后以5-20℃/h的冷速冷却至500℃以下,然后出炉冷却。

41.在本发明所述的冷挤压圆钢的制造方法中,通过对工艺条件尤其是热处理工艺参数的控制,控制锻造或轧制好的棒材在正火后采用球化退火工艺,使得采用本发明所述的制造方法所制得的冷挤压圆钢获得铁素体+球状碳化物的基体组织,基体上有大量的铁素体,有效保证了本发明冷挤压圆钢具有良好的塑性,消除了钢材的内应力,具有良好的组织均匀性。

42.需要注意的是,在本发明所述制造方法的步骤(1)中,冶炼过程中,可以采用电炉或转炉冶炼。相应地,在浇铸过程中,可以采用模铸或连铸。

43.此外,在步骤(3)中,可以采用锻造或轧制工艺。若采用锻造工艺可以直接锻造至圆钢最终尺寸。若采用轧制工艺,同样也可以采用钢坯直接轧制到最终规格。在某些实施方式下,在轧制过程中,也可以先将钢坯轧制到指定的中间坯尺寸,而后将得到的中间坯再进行加热和轧制从而得到最终的成品尺寸。

44.另外,在上述技术方案中,在步骤(4)中,控制正火温度为850~900℃,正火后然后空冷。需要说明的是,正火可以有效保证圆钢组织的均匀性。

45.进一步地,在本发明所述的制造方法中,在步骤(2)中,控制加热温度为1080~1200℃。

46.在上述技术方案中,在步骤(2)的加热过程,钢在1080℃~1200℃的加热温度下加热奥氏体化,钢中的v元素和碳氮化物、cr和mo的碳化物可以部分或全部溶解于奥氏体中,从而在随后的锻造或轧制和冷却过程中,v元素可以形成细小的碳氮化物,钉轧奥氏体晶界,起到细化钢轧态组织作用。

47.进一步地,在本发明所述的制造方法中,在步骤(3)中,终轧或终锻温度850-1000℃。

48.进一步地,在本发明所述的制造方法中,在步骤(5)中,加热至740-760℃保温4小时以上,然后以5-20℃/h的冷速冷却至690-710℃保温4小时以上,接着以2-15℃/h的冷速冷却至650-680℃保温3小时以上,随后以5-20℃/h的冷速冷却至500℃以下,然后出炉冷却。

49.本发明所述的冷挤压圆钢及其制造方法相较于现有技术具有如下所述的优点以及有益效果:

50.综上所述可以看出,本发明通过合理的化学成分设计,充分利用各种合金元素对相变和微观组织的影响,再配合特定的热处理工艺,从而形成均匀的铁素体+球状碳化物基体组织。同时本发明有效控制p、n和o的含量,保证了得到的冷挤压圆钢具有适合的强度以及优良的塑性和延伸率等。

51.本发明所述冷挤压圆钢在低温下具有良好的塑性和断面收缩率,冷挤压性能优

良。该冷挤压圆钢的屈服强度为300-400mpa、抗拉强度为550-650mpa,延伸率≥35%,断面收缩率≥60%,具有优良的塑性和冷加工特性。

52.此外,需要说明的是,本发明所述的冷挤压圆钢化学成分和工艺设计合理,工艺窗口宽松,可以在棒材或板材产线上实现批量商业化生产,具有良好的推广前景和应用价值。

附图说明

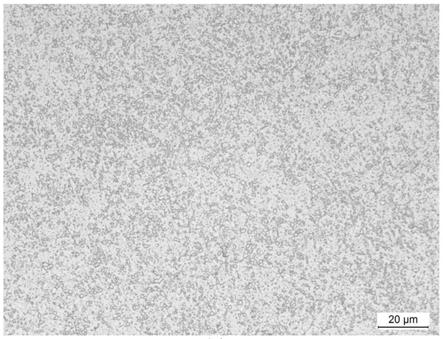

53.图1为实施例4的冷挤压圆钢在光学显微镜下的微观组织照片。

54.图2为实施例4的冷挤压圆钢的sem图像照片。

具体实施方式

55.下面将结合具体的实施例和说明书附图对本发明所述的冷挤压圆钢及其制造方法做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

56.实施例1-6

57.实施例1-6的冷挤压圆钢均采用以下步骤制得:

58.(1)按照表1所示的化学成分采用电炉或转炉冶炼和浇铸;

59.(2)加热:控制加热温度为1080~1200℃;

60.(3)锻造或轧制:终轧或终锻温度850-1000℃;

61.(4)正火:正火温度为850~900℃保温一段时间,然后空冷至室温;

62.(5)球化退火:加热至740-760℃保温一段时间,然后以5-20℃/h的冷速冷却至690-710℃保温一段时间,接着以2-15℃/h的冷速冷却至650-680℃保温一段时间,随后以5-20℃/h的冷速冷却至500℃以下,然后出炉冷却。

63.需要说明的是,实施例1-6在步骤(3)中均采用轧制工艺对钢坯进行轧制。在轧制过程中,实施例1-6控制终轧温度为850-1000℃,均先将钢坯轧制成尺寸规格为215*215mm的中间坯,然后将中间坯再次加热,中间坯出加热炉后,对中间坯再次进行轧制,以将其轧制成规格为φ55mm的最终成品圆钢。

64.当然,在一些其他的实施方式中,也可以控制终轧温度为850-1000℃直接轧制得到成品圆钢。在另一些实施方式中,可以采用锻造工艺,控制锻造温度为850-1000℃直接锻造制得成品圆钢。

65.相应地,本发明实施例6在步骤(3)中,采用的是锻造工艺,实施例6通过控制终锻温度为850-1000℃,直接锻造成规格为φ55mm的最终成品圆钢。

66.表1列出了实施例1-6的冷挤压圆钢中各化学元素质量百分比。

67.表1.(wt%,余量为fe和其他除了p、n和o以外的不可避免的杂质)

68.编号csimnpscrmonivalticanocu实施例10.300.501.600.0150.0280.020.020.020.100.010.0050.0050.01180.00300.19实施例20.3500.401.400.0110.0230.040.060.070.080.030.0060.0030.00940.00130.16实施例30.4000.301.200.0090.0160.050.100.130.050.050.0020.0020.00450.00220.13

实施例40.4500.111.00.0070.0120.060.150.180.020.060.00150.0030.00170.00250.09实施例50.420.201.10.0060.0090.080.200.050.060.020.0030.0020.00500.00120.06实施例60.380.31.500.0050.00600000.0400.0.00660.00160

69.表2-1和表2-2列出了实施例1-6的冷挤压圆钢的具体工艺参数。

70.表2-1.

[0071][0072]

表2-2.

[0073][0074]

将制得的实施例1-6的冷挤压圆钢进行各项性能测试,所得的测试结果列于表3中。

[0075]

表3列出了实施例1-6的冷挤压圆钢的力学性能测试结果。

[0076]

表3.

[0077][0078]

由表3可看出,本发明实施例1-6冷挤压圆钢具有优异的力学性能,各实施例的屈服强度均在300-400mpa之间,抗拉强度均在550-650mpa之间,延伸率均≥35%,断面收缩率

均≥60%。各实施例的冷挤压圆钢的各项力学性能十分优异,此钢在低温下具有良好塑性和断面收缩率,具有优良的冷加工特性。

[0079]

图1为实施例4的冷挤压圆钢在光学显微镜下的微观组织照片。

[0080]

图2为实施例4的冷挤压圆钢的sem图像照片。

[0081]

结合图1和图2可以看出,在本发明实施例4的冷挤压圆钢中,冷挤压圆钢的微观组织是球状碳化物和铁素体。

[0082]

综上所述可以看出,本发明通过合理的化学成分设计,充分利用各种合金元素对相变和微观组织的影响,再配合特定的热处理工艺,从而形成均匀的铁素体+球状碳化物基体组织。同时本发明有效控制p、n和o的含量,有效保证钢材具有适合的强度以及优良的塑性和延伸率等。本发明所述冷挤压圆钢在低温下具有良好的塑性和断面收缩率,冷挤压性能优良。该冷挤压圆钢的屈服强度为300-400mpa、抗拉强度为550-650mpa,延伸率≥35%,断面收缩率≥60%,具有优良的塑性和冷加工特性。

[0083]

需要说明的是,本发明所述的冷挤压圆钢化学成分和工艺设计合理,工艺窗口宽松,可以在棒材或板材产线上实现批量商业化生产,具有良好的推广前景和应用价值。

[0084]

此外,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

[0085]

还需要注意的是,以上列举的仅为本发明的具体实施例,显然本发明不限于以上实施例,随之有着许多的类似变化。本领域的技术人员如果从本发明公开的内容直接导出或联想到的所有变形,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1