焊接性和表面性状优异的高耐腐蚀Ni-Cr-Mo钢及其制造方法与流程

焊接性和表面性状优异的高耐腐蚀ni-cr-mo钢及其制造方法

技术领域

[0001]

本发明涉及火力发电厂的排烟脱硫装置、船舶用洗涤塔等所使用的在具有优异的耐腐蚀性的同时,焊接性和表面性状也优异的ni-cr-mo钢。

背景技术:

[0002]

含有大量的cr、mo的高ni钢因耐腐蚀性优异而被用于在严酷的腐蚀环境下运转的装置,但该合金常常通过焊接来接合而组装,也需要优异的焊接性。若装置大型化或设计复杂,则在焊接部熔敷金属的裂纹常常成为问题,需要从基材寻求解决措施。

[0003]

另外,由于该高ni钢的热加工性差,所以常常发生表面缺陷、裂纹等涉及表面性状的问题。虽然不断地得到改善,但如今使用环境日趋严酷,现状是,例如,若为了提高耐腐蚀性而在高ni钢中添加大量的cr、mo、n,则目前的解决措施不充分,发生由热加工引起的问题,未发现解决措施。

[0004]

与热加工相关的问题涉及多方面,有在板、带中发生的条状缺陷、端部的裂纹,除此之外在板、带的平面发生的光泽不均也被认为是一个问题,全部需要解决措施。

[0005]

与热加工性相关的改善有许多,例如,在专利文献1中,通过在含有cu的ni-cr-mo合金中添加rem (rare earth metal)来实现900℃下的断面收缩率(絞

り

値)的改善。但是,在该技术中,未进行与焊接性相关的研究。另外,rem为容易氧化的元素,在该技术中,担心因焊缝(溶接

ビード

,weld bead)上形成氧化物而导致的品质恶化。

[0006]

除该技术以外,在专利文献2中提出了用关系式控制c、cr、mo、al、ti、fe的含量,抑制过热温度的降低,进而通过因添加ca而引起的s的固着来实现改善的合金。在板、带中,作为被称为所谓的边裂(耳割

れ

)的端部的裂纹解决措施而提出,但在该技术中也未考虑焊接性。

[0007]

在专利文献3中提出了一种钢,其虽然是奥氏体不锈钢的实例,但添加ca、rem、b中的任一种以上来实现改善。由于在该技术中以mo含量少的合金为对象,认为作为基质的热加工性的恶劣程度存在差异,不确定是否可应用于ni-cr-mo合金,此外,未研究焊接性,若一并考虑装置的制造,则不清楚是否具有充分的特性。

[0008]

虽然同是不锈钢的实例,但在专利文献4中提出了添加b,通过按照包含cu、mo、o的含量的关系式的值达到一定范围来进行控制,从而热加工性优异的钢。其作为对象的钢的mo量、ni量少。因此,认为作为基质的热加工性的恶劣程度存在差异,不清楚是否可适用于ni-cr-mo钢。此外,与上述相同地未研究焊接性,装置的制造性存在疑问。

[0009]

同样在专利文献5中,提出了显示优异的耐腐蚀性的奥氏体系不锈钢,其中,虽然记载了通过添加b、ca来改善热加工性,但无实施例,详细情况不得而知。其也无针对焊接性的研究,而专注于钎焊性的改善,目的是应用于egr (排气再循环)等汽车用设备。因此,不清楚焊接部的特性。

[0010]

如上所述,以往技术只以热加工性为对象,无针对ni-cr-mo钢等高含mo钢中产生的表面光泽的不均匀的研究,结果无法得到表面性状优异的板、带。光泽不均是外观上的不

足,且不美观,但不单单是美观,在该部分附着化学装置的内容物、腐蚀生成物等,由此引起腐蚀的发生、加剧,所以是足以导致问题的缺陷。此外,在作为研磨精加工而交付的情况下,由于至完成研磨的时间短,所以从这一层面出发具有一样的光泽也是必需的特性。

[0011]

另外,重申一下,在以往技术中,较大的问题是均未考虑在制造化学装置时变得重要的焊接性。

[0012]

上述专利文献如下所示:专利文献1:日本特开2014-1413号公报;专利文献2:日本特开2013-40379号公报;专利文献3:日本特开平10-18004号公报;专利文献4:日本特开平4-346638号公报;专利文献5:日本特开2018-172709号公报。

技术实现要素:

[0013]

本发明用于解决以往技术中的上述问题,其目的在于,提供ni-cr-mo钢,其是防止焊缝的裂纹等,具有优异的焊接性的钢,并且,解决因其热加工所引起的各种问题,表面性状优异。

[0014]

本发明解决上述各种问题,本发明的ni-cr-mo钢的特征在于,按以下质量%计,包含c:0.005~0.035%、si:0.02~0.25%、mn:0.03~0.40%、p:≤0.030%、s:0.0001~0.0020%、ni:32.0~38.0%、cr:21.0~25.0%、mo:6.0~8.0%、w:0.01~2.0%、cu:2.0~5.0%、n:0.18~0.30%、b≤0.0005%、ca≤0.0015%、rem≤0.0020%、al:0.005~0.150%、ti:0.002~0.200%、o≤35ppm,余量为fe和不可避免的杂质,并且,满足下式(1)~(3):1.3

×

mo+1.0

×

w﹣1.3

×

cu﹣52.7

×

al﹣17.9

×

ti<6.5ꢀ

…

式(1)8.4

×

si+cu<4.70ꢀ

…

式(2)ti+0.625

×

si<0.26ꢀ

…

式(3)在式(1)~(3)中各元素表示质量%。

[0015]

本发明的ni-cr-mo钢的优选的方案为,含有mg:0.0003~0.0045%,并且,含有v:0.005~0.20%、nb:0.005~0.20%中的任一种或两种。

[0016]

另外,在制造本发明的ni-cr-mo钢时,其特征在于,将含有废钢的原料在电炉中熔化,通过在aod工序中吹入氧气而强制地除去所述废钢中含有的杂质元素,确认达到b≤0.0005%、ca≤0.0015%、rem≤0.0020%,此后,在成分调整中需要添加原料的情况下,作为所添加的原料,只使用不含有这些元素的原料。

[0017]

具有上述组成的本发明的ni-cr-mo钢,利用后述的各化学成分的添加效果,可防止焊缝的裂纹等,具有优异的焊接性。另外,解决由热加工所引起的各种问题,表面性状优异。

附图说明

[0018]

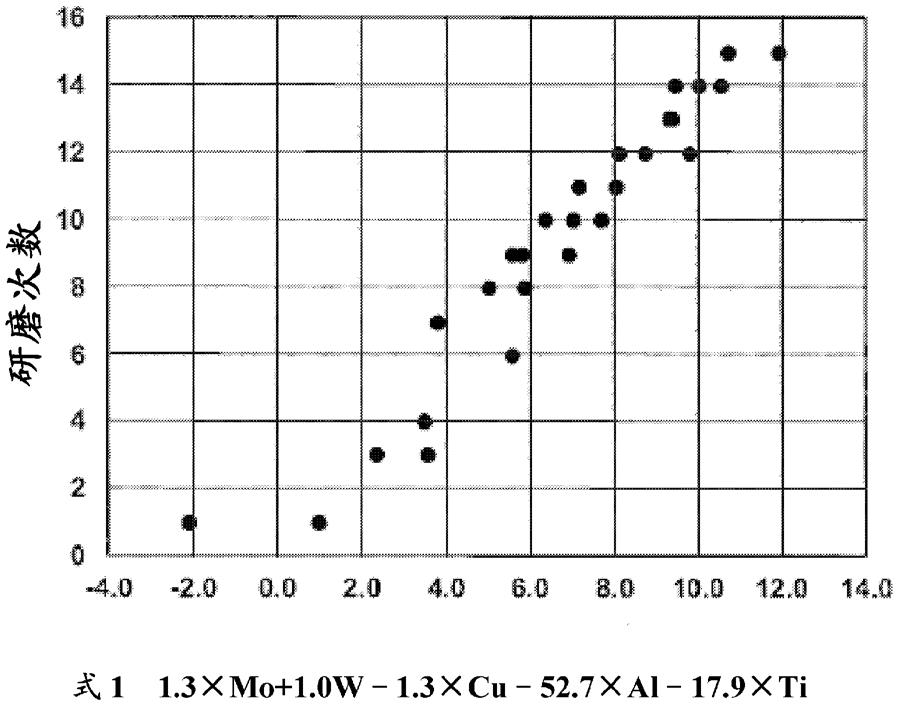

图1是表示本发明的式1与研磨次数的关系的图。

[0019]

图2是表示cu量和si量对断面收缩率的比值造成的影响的图。

[0020]

图3是表示ti量和si量对ti簇数造成的影响的图。

具体实施方式

[0021]

本发明人鉴于上述情况,为了解决问题而进行了深入研究。首先,最初对于光泽不均,进行了目视下发现差异的2个部位的观察。其结果可知两者的表面粗糙度不同。在这里,在酸洗前,即在具有氧化皮(酸化

スケール

)的状态下确认外观时,虽然不明显,但发现差异。因此,对该部分实施标记,在实验室中在包含硝酸+氢氟酸的混酸中浸渍而进行酸洗时,确认有与制品相同的光泽不均。由此确认氧化皮的不均匀是光泽不均的原因。另外,由于确认mo的添加量多的样品更严重,若含有微量的al,则稍好,所以在实验室中调查成分的影响。

[0022]

除上述元素以外,选择ti、w、cu、mn等,调查其影响。以34ni-24cr-7mo-0.22n为基质添加各种元素,变化其量进行实验室熔化(20kg),按照达到30mm

×

100mm

×

l来将其锻造,利用成形机将表面磨削而制成25mmt。在对其保持1250℃

×

1hr的加热后,立即利用四辊轧机进行热轧。第1道次的轧制率设为20%,接着实施15%的轧制,放冷而结束轧制。然后,实施1150℃

×

25min的固溶热处理,通过酸洗来除去氧化皮。在该阶段可确认有光泽不均,但由于不均的发生区域小且分散,所以无法定量评价,从而难以辨别是否合格。因此,按照达到90mm

×

90mm来进行切断,将其研磨而进行评价。研磨装置使用按照总是可用新的面研磨来输送成卷状的砂纸,边更新边研磨的自动研磨装置(三共理化学社制,mb-l)。湿式砂纸的型号设为#120,将表面压力设为0.25mpa,将1个道次设为90sec,一旦将试验片的一面研磨,则输送砂纸而用新的面研磨。评价用至酸洗后的表面完全消失,从而变得均匀的研磨时间来比较。所述在现场制造并确认有光泽不均的板以11个道次完成研磨。通过研磨首先将凸起的部分研磨,凹凸越大,即光泽不均越明显,为了变得平滑越需要更多的道次。

[0023]

其结果观察到以下倾向:若mo、w的量增加,则至精加工的研磨道次数增加,若添加al、ti,则道次数减少。虽然观察到cu也有减少道次数的倾向,但对于除此之外的元素,无法确认有明显的倾向。因此,为了将影响的元素、各自的效果量化,对添加量及其试验结果进行多元回归分析,结果发现存在下式的各种关系。将该结果示出于图1中。根据图1所示的结果可知,若将式(1)的值设为低于6.5,则与发生光泽不均的制品相比,在10个道次以内完成研磨,可达成能够判断是具有改善效果的水平。

[0024]

1.3

×

mo+1.0

×

w﹣1.3

×

cu﹣52.7

×

al﹣17.9

×

ti<6.5ꢀ

…

式(1)若改善至该程度,则只通过酸洗即可形成良好的表面性状,与以往相比可得到整洁且均匀的外观。另外,可知即使在研磨的情况下,也可容易地得到均匀的研磨表面。

[0025]

接着,为了改善焊接性,本发明人进行了以下的各种研究。将在耐腐蚀性优异的34ni-24cr-7mo-3.1cu-0.22n中添加微量的据说改善热加工性的b、ca、rem的原料进行实验室熔化,进行热锻而制成9mmt的板后,将利用成形机磨削表面而制成5mmt的样品供于可调拘束试验(varestraint test)。试验条件设为,tig焊接的电流值为125a,弧长为3mm,移动速度为100mm/min,弯曲速度为100mm/sec,弯曲r=100r,ar气体流量为12l/min,比较试验后是否发生裂纹、大小、外观。由于使用混合稀土(

ミッシュメタル

,misch metal)作为rem,所以含有的元素为la、ce、nd。影响焊接性的p、s的量分别设为0.035%、0.0030%。

[0026]

其结果如表1所示,添加b的样品的最大裂纹长度大,可知若添加据说改善热加工性的b,则加剧焊接时的裂纹。除此之外,若添加ca,则溅射物变多,若添加rem,则焊缝凹凸严重,确认有异物。虽然是微量添加,但分别确认有不良影响,由此可知从焊接性的观点出

发应减少这些元素。特别是应大幅减少产生需要费时修补的裂纹的b的影响,尽可能接近于零。

[0027]

表1为了确保焊接性,明确优选不添加b、ca、rem,但对其热加工性是否充分进行了调查。在只进行铸造的状态下,用gleeble热模拟试验机(dsi公司制)进行热拉伸试验来评价。在1150℃、950℃下进行试验,通过各自的断面收缩率的比值进行评价。其是设想在热加工中产生的温度降低,用于评价加工性降低何种程度的指标。

[0028]

其结果如表2所示,b、ca、rem均不含有的样品的热加工性不充分。因此,虽然减少使热加工性劣化的p、s时得到改善,但并未达到可以说充分的水平。据说p、s因存在于晶界而造成不良影响,认为通过将凝固组织微细化而使晶界面积增多,由此可相对地减少这些元素,从而进行ti的添加。虽然这也具有一定的效果,但仍未达到充分的水平。

[0029]

表2如上所述,cu 对于确保表面品质是必需的,此外是有助于确保耐腐蚀性的有用的元素。但是,已知会对热加工性造成不良影响。因此,研究了有无可减少cu的不良影响的方法,结果发现,若减少si,则是有效的。以34ni-24cr-7mo-0.22n为基质,使si量在~0.6%的范围内、使cu量在~4%的范围内变化,通过与段落0026相同的方法调查该拉延比因cu量和si量而如何变化,结果发现,通过减少si量,在添加cu的钢中也可确保断面收缩率(参照图2)。可知若实施热加工而使没有问题的断面收缩率的比值为0.75以上,则si、cu的量需要满足下式。

[0030]

8.4

×

si+cu<4.70ꢀ

…

式(2)由此,即使不添加据说改善热加工性的元素,也可防止条状缺陷或端面的裂纹。虽然是si和cu的效果,但不清楚其详细的机制。已知cu在高温下形成液相而在晶界浸润,从而发生裂纹。已知si也是在晶界偏析的倾向强的元素,si加剧cu向晶界的浸润,但推测这应该被抑制。

[0031]

在本发明钢中,对于确保表面光泽,在主要通过添加ti来应对的情况下,由于氮含量高,所以容易形成氮化物,有其簇化而发生表面缺陷的情况。因此,关注ti氮化物的簇化与添加元素的关系进行调查,结果发现与si量相关,因此将变化ti、si量的钢实验室熔化而进行调查。

[0032]

对以34ni-24cr-7mo-2.5cu-0.22n为基质,分别在0.03~0.26%、0.005~0.19%的范围内变化si、ti而只进行铸造的钢锭实施1250℃

×

60hr的热处理,从而某种程度地减少微偏析。进行其组织观察,观察视野设为10mm

×

10mm,测量并评价在其中观察到ti氮化物的小

簇的个数。将未发生ti簇的样品计为

○

,相对于观察面积,将低于5个的样品计为

△

,将低于10个的样品计为

▲

,将10个以上的样品计为

●

。其结果如图3所示,ti氮化物的簇化因si添加量的减少而减轻,可知si量的减少也有助于防止这种表面缺陷。由本实验的结果认为,通过满足下式,可有效地抑制ti氮化物的簇化。另外,其中的ti氮化物也含有确认有部分碳存在的ti碳氮化物。

[0033]

ti+0.625

×

si<0.26ꢀ

…

式(3)在本发明钢中,si是用于进行脱氧(脱酸)的元素,但除此以外mn、a1、ti也具有相同的效果。通过添加ti,也可确保表面光泽,通过低si化也可抑制簇的发生。若选择a1,则没有发生簇的风险,因此相对而言是最能够放心的选择,但过剩的添加会有使夹杂物(介在物)增加而降低耐腐蚀性的风险。脱氧、表面光泽均只依赖于特定的元素不是最佳的选择,而应采用所提出的公式选择平衡良好的添加元素。

[0034]

其次,说明本发明中的各元素的成分组成、关系式等的限定理由。

[0035]

c:0.005~0.035%c对于稳定奥氏体相是有效的元素,抑制对耐腐蚀性有害的σ相的析出。此外,对于确保强度也是重要元素。因此,需要至少添加0.005%。但是,若过度地含有,则在焊接、固溶热处理时的冷却时等变得容易析出cr碳化物,使耐腐蚀性劣化。因此,将上限设为0.035%。含量的优选的下限为0.007%,更优选的下限为0.009%,优选的上限为0.030%,更优选的上限为0.025%。

[0036]

si:0.02~0.25%si是具有脱氧作用的重要元素,因此,需要至少添加0.02%。但是,在含有cu的本发明钢中,若过剩地含有si,则引起热加工性降低。此外,在n、ti均共存的本发明钢中,加剧ti氮化物的簇生成。也是促进使耐腐蚀性劣化的σ相析出的元素。因此,si的含量的上限设为0.25%。含量的优选的下限为0.04%,更优选的下限为0.06%,优选的上限为0.23%,更优选的上限为0.21%。

[0037]

mn:0.03~0.40%mn是作为脱氧剂添加的元素,由于具有使奥氏体相稳定,提高n的溶解度的作用,所以抑制碳氮化物的生成而有助于确保耐腐蚀性。因此,需要含有0.03%以上的mn。但是,过度的添加会促进σ相的析出而使耐腐蚀性降低。而且,形成mns,成为点腐蚀的起点而使耐腐蚀性劣化。因此,mn的含量设为0.03~0.40%。含量的优选的下限为0.05%,更优选的下限为0.07%,优选的上限为0.30%,更优选的上限为0.25%。

[0038]

p≤0.030%p作为杂质,是钢中不可避免地混入的元素。在晶界偏析而使热加工性变差,所以需要尽可能地减少。因此,p的含量设为≤0.030%。优选的范围为≤0.025%,更优选的范围为≤0.020%。

[0039]

s:0.0001~0.0020%s是钢中不可避免地混入的杂质元素,由于使热加工性降低,形成硫化物而成为点腐蚀的起点,所以对耐腐蚀性具有有害的作用。因此,s含量尽可能少者为佳,上限值希望为0.0020%。但是,由于s提高熔化时熔体的流动性,所以在进行焊接的情况下也是必需的元素。为了确保焊接性,优选含有0.0001%以上。含量的优选的下限为0.0002%,更优选的下限

为0.0003%,优选的上限为0.0015%,更优选的上限为0.0010%。

[0040]

ni:32.0~38.0%ni是稳定奥氏体相的元素,是抑制σ相等金属间化合物的析出,提高耐点腐蚀性和耐全面腐蚀性的重要元素。因此,需要添加32.0%以上。但是,若ni的含量超过38.0%,则导致热变形阻力增大、成本增加。由此,ni的含量设为32.0~38.0%。含量的优选的下限为33.0%,更优选的下限为添加超过35.0%,优选的上限为37.5%,更优选的上限为37.0%。

[0041]

cr:21.0~25.0%以耐点腐蚀性为首,cr提高耐晶间腐蚀性或耐晶界腐蚀性,对于本发明钢在所设想的严酷的环境下使用是不可或缺的元素。但是,过度的含有cr会促进σ相的析出,反而使耐腐蚀性劣化。因此,cr的含量设为21.0~25.0%。含量的优选的下限为21.5%,更优选的下限为22.0%,优选的上限为24.5%,更优选的上限为24.0%。

[0042]

mo:6.0~8.0%mo与cr、n等相同地提高耐点腐蚀性、耐晶间腐蚀性,对于本发明钢在所设想的严酷的环境下使用是不可或缺的元素。但是,若过度地含有mo,则大幅促进σ相的析出,使耐腐蚀性劣化。此外,可知使表面光泽变差,过剩的添加会导致品质恶化。因此,mo的含量设为6.0~8.0%的范围。含量的优选的下限为6.1%,更优选的下限为6.2%,优选的上限为7.9%,更优选的上限为7.8%。

[0043]

w:0.01~2.0%w与mo相同地是提高耐点腐蚀性、耐晶间腐蚀性的元素。但是,若过度地含有w,则大幅促进σ相的析出,使耐腐蚀性劣化。此外,与mo相同地使表面光泽变差。因此,w的含量设为0.01~2.0%的范围。含量的优选的下限为0.02%,更优选的下限为0.03%,优选的上限为1.8%,更优选的上限为1.6%。

[0044]

cu:2.0~5.0%cu是稳定奥氏体相、有助于提高耐硫酸性的重要元素,是对本发明钢所设想的用途有用的元素。此外,是具有作为本发明钢的特征的防止由添加mo、w所引起的表面品质劣化的效果的必需元素,为了得到该效果,需要含有2.0%以上。但是,由于过剩的添加会使成本增加和热加工性劣化,所以上限设为5.0%。由此,将其含量设为2.0~5.0%。含量的优选的下限为2.9%,更优选的下限为添加超过3.0%,优选的上限为4.7%,更优选的上限为4.3%。

[0045]

n:0.18~0.30%n是稳定奥氏体相的元素,是对于抑制σ相的析出、提高强度有效的元素。另外,与cr、mo、w相同地是大幅提高耐点腐蚀性和耐晶间腐蚀性的元素。由此,需要至少添加0.18%。但是,若n的含量过剩,则碳氮化物大量析出,使耐腐蚀性降低。另外,若强度过度升高,则用于制造装置的加工性降低。由此,不可超过0.30%。含量的优选的下限为0.19%,更优选的下限为0.20%,优选的上限为0.27%,更优选的上限为0.25%。

[0046]

b≤0.0005%b是钢中有时从废钢等不可避免地混入的杂质元素,已知也是改善热加工性的元素。因此,若是极微量的含有,则没有问题。但是,若含有一定量以上的b,则焊接性劣化,会在焊缝产生裂纹,制造装置变得困难。因此,上限设为0.0005%。含量的优选的上限为0.0003%,更优选的上限为0.0002%。

[0047]

ca≤0.0015%ca是钢中有时从废钢、熔渣等不可避免地混入的杂质元素,已知也是改善热加工性的元素。因此,若是极微量的含有,则没有问题。但是,若含有一定量以上的ca,则焊接性劣化,会在焊缝上、周边散布溅射物,装置制造性降低。另外,形成cao夹杂物,形成100μm以上的簇,在制品中形成表面缺陷。因此,上限设为0.0015%。含量的优选的上限为0.0013%,更优选的上限为0.0010%。

[0048]

rem≤0.0020%rem是钢中有时从废钢等不可避免地混入的杂质元素,已知也是为改善热加工性而添加的元素。因此,若是极微量的含有,则没有问题。但是,若含有一定量以上,则焊接性劣化,会在焊缝处确认有异物,外观变差而出现需要修补的情况。由此,装置制造性降低。因此,上限设为0.0020%。含量的优选的上限为0.0010%,更优选的上限为0.0005%。

[0049]

al:0.005~0.150%al是作为脱氧剂而添加的成分。另外,在cao-sio

2-al2o

3-mgo系熔渣的共存下,通过脱氧来促进脱硫,对于减少对热加工性造成不良影响的s是重要元素。此外,具有与cu、ti一同改善因添加mo、w而产生的表面光泽的恶化的重要作用。因此,需要至少添加0.005%以上。但是,若过剩地含有,则形成a1氮化物而使耐腐蚀性劣化,进而使奥氏体相的稳定性降低。因此,a1的含量设为0.005~0.150%。含量的优选的下限为0.008%,更优选的下限为0.010%,优选的上限为0.130%,更优选的上限为0.120%。

[0050]

ti:0.002~0.20%ti是作为脱氧剂而添加的成分。形成ti氮化物而使凝固组织微细化,由此使晶界的p、s浓度降低,是提高热加工性的元素。此外,是与al、cu一同改善因添加mo、w而产生的表面品质降低的元素。因此,需要至少添加0.002%以上。但是,若过剩地含有,则过剩地生成ti氮化物,成簇,产生新的表面缺陷。因此,含量以0.20%为上限。含量的优选的下限为0.005%,更优选的下限为0.008%,优选的上限为0.18%,更优选的上限为0.15%。

[0051]

o≤35ppmo是在熔化时在铜中不可避免地混入的杂质元素,是使热加工性恶化的元素。因此,在熔体中添加si、ti、al、ca、rem等元素来脱氧,是应减少的元素。在本发明中,为了确保表面性状、改善热加工性、确保焊接性,限制这些元素的添加量。因此,需要遵守在本发明中容许的元素及其添加量并组合,从而充分减少氧量。由此,应将上限设为35ppm。含量的优选的上限为33ppm,更优选的上限为30ppm。

[0052]

1.3

×

mo+1.0

×

w﹣1.3

×

cu﹣52.7

×

al﹣17.9

×

ti<6.5通过在各自规定的范围内含有作为构成本发明的元素的mo、w、cu、al、ti,进而满足上式的关系,从而可抑制表面光泽的不均匀。为了在严酷的腐蚀环境下使用,必须添加mo、w,为了抑制因此产生的表面性状的降低,需要按照在上式中低于6.5来添加cu、al、ti。优选的上限为6.3,更优选的上限为6.1。

[0053]

8.4

×

si+cu<4.70通过在各自规定的范围内含有作为构成本发明的元素的cu、si,进而满足上式的关系,从而可确保热加工性。为了在严酷的腐蚀环境下使用,必须添加cu,为了抑制因此产生的热加工性的降低,需要按照在上式中低于4.70来添加cu、si。优选的上限为4.30,更优选的上

限为4.00。

[0054]

ti+0.625

×

si<0.26通过在各自规定的范围内含有作为构成本发明的元素的ti、si,进而满足上式的关系,从而可防止由ti氮化物的簇导致的表面缺陷的发生。为了在严酷的腐蚀环境下使用,必须添加mo、w,为了抑制因此产生的表明光泽的不均匀而添加ti,但若添加ti,则发生从来没有的形态的缺陷。这是由ti氮化物的簇造成的,为了抑制该缺陷而需要按照在上式中低于0.26来添加ti、si。优选的上限为0.23,更优选的上限为0.21。

[0055]

mg:0.0003~0.0045%mg是改善热加工性的元素。此外,将夹杂物控制为对耐腐蚀性无害的mgo,只要所有的夹杂物的40%以上为mgo即可。因此,根据需要添加0.0003%以上。但是,若含有一定量以上的mg,则ca也升高而超过0.0015%,焊接性、耐腐蚀性劣化,此外,会形成引起簇的cao夹杂物。因此,上限设为0.0045%。含量的优选的下限为0.0004%,更优选的下限为0.0005%,优选的上限为0.0040%,更优选的上限为0.0035%。

[0056]

v:0.005~0.20,nb:0.005~0.20%v、nb是形成碳化物或碳氮化物而使凝固组织微细化的元素。由此,使晶界的p、s的浓度降低,是提高热加工性的元素。此外,热加工后的组织也微细化,是改善表面粗糙度的元素。因此,需要至少添加0.005%以上。但是,若过剩地含有,则过剩地生成这些元素的碳化物或碳氮化物,使硬度变大而使加工性劣化。因此,v、nb的含量以0.20%为上限。含量的优选的下限为0.008%,更优选的下限为0.010%,优选的上限为0.18%,更优选的上限为0.15%。

实施例

[0057]

以下,通过实施例来详细地说明本发明。但是,本发明只要不超出其主旨,就不限定于这些实例。

[0058]

首先,将铁屑、不锈钢屑、铬铁等原料在60吨的电炉中熔化。然后,在aod工序中,吹氧和氩,脱碳精炼。然后,投入生石灰、萤石、a1、si,形成cao-al2o

3-mgo系熔渣,进行脱硫、脱氧。然后用连铸机铸锭,得到表3所示的化学组成的扁坯(实施例1~29、比较例1~8,尺寸/200mmt

×

1250mm

×

6500mm)。

[0059]

以b、ca、rem的化学成分值计,标示为0.0000的样品表示在分析极限以下,表示通过aod中的吹氧可减少到此。通常是将60min左右的时间作为85min来实施的结果。对于mg、nb、ti,标示为“-”的样品表示没有有意地添加。

[0060]

然后,将上述扁坯加热至1250℃并保持均热90min后,依据常规方法热轧,得到板厚为8.0mm

×

1250mm

×

l的热轧钢带。然后,通过连续退火生产线实施1100~1150℃的热处理,水冷、酸洗后,在生产线上评价其外观。对于150m的卷长度,目视计算表面背面的条状缺陷个数、端面的裂纹个数、簇状缺陷的个数,从而用总数进行评价。对于条状缺陷,将6个以下计为良好,端面的裂纹个数将5个以下计为良好,簇状缺陷的个数将2个以下计为良好。对于形成簇的夹杂物种,使用热轧带,用sem-eds进行分析。

[0061]

对于光泽不均,从试样的宽度中央部切出90mm

×

90mm的试验片,供于研磨试验。研磨试验与上述相同地使用可输送并更新成卷状的砂纸的自动研磨装置(三共理化学社制,mb-l)。试验条件为,在湿式砂纸的型号为#120、表面压力为0.25mpa、1个道次为90sec下进

行,用至完成研磨的道次数进行比较。完成研磨为至酸洗后的表面完全消失,从而变得均匀的道次数,将以9个道次以下精加工的情况计为良好。

[0062]

对于焊接性,从酸洗后的带切出试验片,按照厚度为5mmt来将两面相同地成型加工,供于可调拘束试验。试验条件与上述相同,tig焊接的电流值设为125a,弧长设为3m,移动速度设为100mm/min,弯曲速度设为100mm/sec,弯曲r=100r,ar气体流量设为121l/min,比较试验后的的最大可调拘束裂纹长度(mm),将低于4mm的样品计为良好。外观的评价通过用显微镜观察包含焊缝周边的广域,测量溅射物个数,观察焊缝表面来测定异物个数。前者低于30个计为良好,后者低于10个计为良好。

[0063]

如表4所示,可知满足本发明的组成范围,且满足式(1)~(3)的条件范围的实施例1~29具有优异的焊接性,此外,具有无缺陷的健全的表面性状。

[0064]

与之相对的是,b、ca、rem的含量偏离本发明范围的比较例1、2、3各自的焊接性差,难以应用于本发明钢所设想的用途。此外,由于比较例2的mg量多,所以ca氧化物系的夹杂物增多,发生由该簇引起的表面缺陷,结果是表面性状也差。

[0065]

虽然比较例4具有满足本发明的化学组成,但不满足式(1)。因此,发生光泽不均,从而表面性状差。在进行研磨精加工的情况下也需要多道次的处理,从而研磨性也差。

[0066]

虽然比较例5具有满足本发明的化学组成,但不满足式(2)。因此,由热加工引起的缺陷数多,从而表面性状差。

[0067]

虽然比较例6具有满足本发明的化学组成,但不满足式(3)。因此,因ti氮化物而发生簇,从而表面性状不好。

[0068]

由于比较例7的si添加量多,所以在含有cu的本发明钢中热加工性不好,发生条状的缺陷等。

[0069]

比较例8的si添加量在本发明范围外,脱氧、脱硫不充分。因此,热加工性也差,此外,夹杂物种以ti-o系为主,发生由此导致的表面缺陷。因此,表面性状也差。

[0070]

表3

表4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1