局部表面涂层缺陷修补工艺的制作方法

[0001]

本公开涉及局部表面涂层缺陷工艺,并且在某些实施例中,使用空间原子层沉积(sald)进行局部表面涂层缺陷修补。

背景技术:

[0002]

基体可以被涂覆以产生基体的期望表面性能。这种表面性能的非限制性示例可以包括抗耐腐蚀性、电子传导性、离子传导性、绝缘性、电子表面钝化、防结冰、防生物污染、自清洁和超疏水性。被涂覆基体可以在许多应用和行业中被使用。被涂覆基体的应用和行业的非限制性示例包括汽车、建筑和家用电器。汽车行业中的一种具体应用是在燃料电池的部件(包括双极板(bpp))中使用的金属的涂层。在许多应用中,期望完整、保形且无缺陷的涂层,这因为相对少量的涂层缺陷可以导致涂层无法实现其预期目的。

技术实现要素:

[0003]

根据一个实施例,公开了生产涂层的方法。方法包括确定基体上的涂层的表面缺陷区域和表面缺陷的位置。方法还包括通过使用sald反应器经由空间原子层沉积(sald)基于表面缺陷的位置向表面缺陷区域施加校正涂层区域来选择性地且局部地校正表面缺陷。

[0004]

根据另一实施例,公开了生产涂层的方法。方法包括确定在纵向方向上运动的基体上的涂层的表面缺陷区域和表面缺陷的位置。方法还包括通过在运动基体正在纵向方向上运动的同时使用sald反应器经由空间原子层沉积(sald)基于表面缺陷的位置向表面缺陷区域施加校正涂层区域来选择性地且局部地校正表面缺陷。

[0005]

根据又一实施例,公开了在基体上生产涂层的方法。方法包括确定在纵向方向上运动的基体上的第一材料的涂层的表面缺陷区域和表面缺陷的位置。方法还包括通过在运动基体正在纵向方向上运动的同时使用sald反应器经由空间原子层沉积(sald)基于表面缺陷的位置向表面缺陷区域施加第二材料的校正涂层来选择性地且局部地校正表面缺陷。

附图说明

[0006]

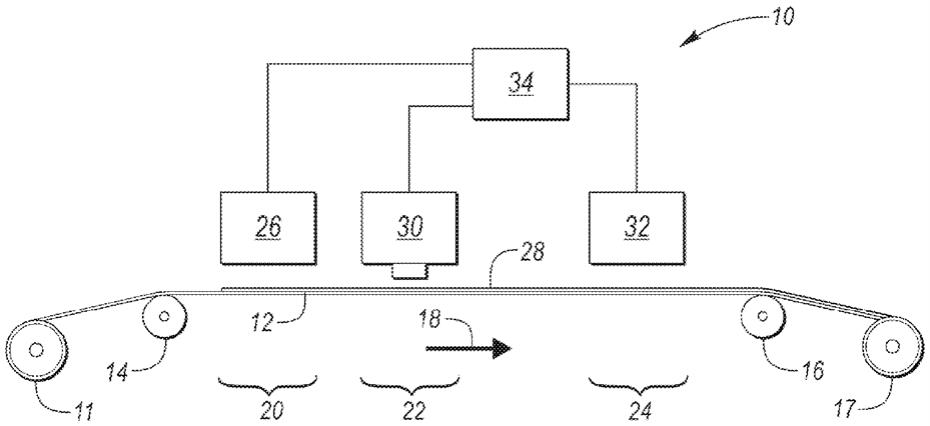

图1是根据一个实施例的内联(inline)涂层系统的示意图。

[0007]

图2是根据一个实施例的被涂覆基体的示意性俯视图。

[0008]

图3是沿着图2的线3-3截取的缺陷区域的横截面图。

[0009]

图4是作为图1中所示的内联涂层系统的一个组成部分的sald系统的示意性立体图。

[0010]

图5是图4中所示的sald系统的反应物腔室102的横截面图。

具体实施方式

[0011]

在本文中描述了本公开的实施例。不过应该理解的是,公开的实施例仅仅是示例并且其它的实施例能够采取各种且替代性形式。附图不必按比例绘制的;一些特征可以被

放大或最小化以示出特定部件的细节。因此,本文中描述的具体结构和功能细节不应被解释为限制性的,而是仅仅作为用于教导本领域技术人员以各种方式应用实施例的代表性基础。如本领域普通技术人员将理解的,参考任何一幅附图图示和描述的各种特征能够与一个或多个其它附图中的特征相组合来产生没有被明确图示或描述的实施例。所图示特征的组合提供了典型应用的代表性实施例。不过对于特定的应用或实施方式,能够期望与本公开的教导一致的特征的各种组合和修改。

[0012]

除了在示例中,或在另外明确指示的情况下,在本说明中的指示材料的量或者反应和/或使用的条件的所有数值量在描述本发明的最广泛范围时应被理解为用词语“大约”修改。一般情况下,在陈述的数值范围内进行实践是优选的。此外,除非明确相反地陈述,否者:百分比、“份数”和比值是按重量计算的;术语“聚合物”包括“低聚物”、“共聚物”、“三元共聚物”等;针对结合本发明的给定目的适合或优选的一组或一类材料的描述意味着该组或类中的成员中的任何两个或两个以上的混合物同样适合或优选;针对任何聚合物提供的分子量是指数均分子量;化学术语中的成分的描述是指在添加到说明书中规定的任何组合时的成分,并且不必排除混合物的成分之间一旦混合后的化学相互作用;首字母缩写词或其它缩写词的第一个定义适用于同一缩写词在本文中的所有后续使用,并在必要的修改后适用于最初定义的缩写词的正常语法变体;并且,除非明确相反地陈述,否则一个性能的测量是由与先前或以后针对同一性能提及的相同的技术来确定的。

[0013]

本发明不限于以下描述的具体实施例和方法,因为当然地,具体部件和/或条件可以变化。此外,本文中使用的术语仅出于描述本发明的特定实施例的目的,并且并不旨在以任何方式进行限制。

[0014]

如本说明书和所附权利要求中所使用的,单数形式“一”、“一个”和“该”也包括多个指代物,除非上下文另有明确指示。例如,以单数提到的部件旨在包括多个部件。

[0015]

术语“基本上”可以在本文中被用于描述所公开或所要求保护的实施例。术语“基本上”可以修饰本公开中所公开或所要求保护的值或相对特性。在这样的情况下,“基本上”可以预示其修饰的值或相对特性在该值或相对特性的

±

0%、0.1%、0.5%、1%、2%、3%、4%、5%或10%内。

[0016]

基体表面涂层工艺可以基于成本和质量被分为两个主要类别。第一类别包括相对较低的成本、较高的生产量、半保形涂层。这些涂层可以通过使用溶液工艺或快速气相沉积工艺被沉积。溶液工艺的非限制性示例包括旋涂和辊对辊喷墨涂布。快速气相沉积工艺的非限制性示例包括热蒸发和溅射。第二类别包括相对较高的成本、较慢的生产量、由单原子层沉积的超保形薄膜涂层。此类工艺的非限制性示例是原子层沉积(ald)。

[0017]

虽然第二类别涂层可以被用于许多应用,但是与第二类工艺的相对慢的生产量相关联的高成本阻碍了此类工艺的广泛采用。例如,ald工艺的低生产量通常使得此类工艺在相对高价值产品(诸如半导体芯片)以外的行业中不那么普遍。ald工艺的沉积速率可以是下列值中的一个或者在下列值中的任何两个之间的范围内:0.8、0.9、1.0、1.1和1.2纳米/分钟。在新兴应用(诸如燃料电池双极板耐腐蚀涂层)中,使用ald工艺施加超保形耐腐蚀涂层从经济工艺来看可能是不可行的。

[0018]

已经提出了具有第一类别涂层和第二类别涂层两者的某些特点的另一方法。空间原子层沉积(sald)是能够以比常规ald方法更高的生产量沉积ald质量膜的方法。sald工艺

的沉积速率可以是下列值中的一个或者在下列值中的任何两个之间的范围内:10、15、20、25、30和35纳米/分钟。而且,不同于在每个电子层沉积步骤期间沉积腔室需要被抽真空并排气的常规ald,sald可以在大气环境中被执行,这通过使用气体轴承分离器而促进。这有效地省去了ald的冗长的抽真空-排气循环,由此能够实现高的工艺生产量。

[0019]

本公开提供了一种诸如旋涂和辊对辊喷墨涂布的第一类别涂层工艺与诸如sald的混合涂层工艺的内联的协同组合,来以空间受控方式校正由第一类别涂层工艺所赋予的表面缺陷。这种组合工艺包括相对快的生产量和/或提供保形、一致、无缺陷涂层中的一个或多个优点。

[0020]“内联”可以被用于指代两个或更多个工艺或工艺步骤作为连续工艺的一部分进行的工艺。“内联”可以指在第一工艺或工艺步骤的相对短的时间段内执行第一工艺或工艺步骤,之后执行第二工艺或工艺步骤。

[0021]

图1是根据一个实施例的内联涂层系统10的示意图。基体12被装载到第一输送辊14上。基体12可以是用于制造燃料电池流场板(诸如双极板(bpp))的金属材料。金属材料的非限制性示例包括不锈钢、铝基合金、钛基合金及其组合。用于制造燃料电池流场板的金属材料的厚度可以是下列值中的任何一个或者在下列值中的任何两个之间的范围内:1.5、1.6、1.7、1.8、1.9、2.0、2.1、2.2、2.3、2.4和2.5毫米。基体12也可以由石墨基材料形成。内联涂层系统10可以被应用到各种基体材料,除了金属材料和石墨基材料之外,还包括玻璃、半导体和聚合物。

[0022]

如图1中所示,使用辊对辊工艺水平地输送基体12。在其它实施例中,基体12可以相对于地面支撑内联涂层系统10被竖直地或者以水平和竖直之间的某一角度被输送。基体12可以从退绕辊11被机械退绕,并且通过第一和第二输送辊14和16在纵向方向18上被水平输送。基体12被卷绕到第二输送辊16下游的卷绕辊17上。内联涂层系统10的输送速率可以是下列值中的一个或者在下列值中的任何两个之间的范围内:0.1、0.5、1、2、3、4、5、6、7、8、9和10米/分钟。在第一和第二输送辊14和16之间的跨度可以是下列值中的一个或者在下列值中的任何两个之间的范围内:0.5、1、1.5和2米。在第一和第二输送辊14和16之间的跨度可以被分成几个区域。这些区域可以包括主要涂覆区域20、在主要涂覆区域20下游的探测区域22以及在主要涂覆区域20和探测区域22下游的次要涂覆区域24。

[0023]

在一个实施例中,主要涂覆区域20包括位于基体12上方的激光打印系统26。激光打印系统26被配置成以在本文中规定的厚度或厚度范围向基体12施加涂层28。用于涂层28的材料的非性限制示例包括氧化物,诸如二元和三元氧化物。二元氧化物可以具有a

x

o

y

的通式,其中a是金属。x和y之间的组成比可以是不同的或者是相同的。二元氧化物的非限制性示例包括mgo、al

2

o

3

、tio

2

、zro

2

、zno、sno

2

、cr

2

o

3

、moo

3

、moo

2

、nbo、tio、cro

2

、ruo

2

、cuo、nio、mno

2

、sio

2

和fe

2

o

3

。涂层材料可以是abo

x

形式的三元氧化物,其中a是来自类别(1)金属氧化物的金属并且b是来自类别(2)金属氧化物的金属。a和b之间的组成比可以是不同的(例如,a

0.1

b

0.9

o

x

、a

0.2

b

0.8

o

x

、a

0.3

b

0.7

o

x

、a

0.8

b

0.2

o

x

、a

0.9

b

0.1

o

x

等等)或者是相同的。

[0024]

涂层12的厚度可以是下列值中的任何一个或者在下列值中的任何两个之间的范围内:0.1、0.2、0.3、0.4、0.5、0.6、0.7和0.8微米。激光打印系统26可以被配置成涂覆基体12的整个宽度或者小于基体12的整个宽度(例如,90%、80%、50%或者25%)。基体12的宽度可以是下列值中的任何一个或者在下列值中的任何两个之间的范围内:0.25、0.5、0.75、1、

1.5和2米。激光打印系统26的沉积速率可以是内联涂层系统10的第一和第二输送辊14和16对基体12的输送速率的函数。内联涂层系统10的输送速率可以是下列值中的一个或者在下列值中的任何两个之间的范围内:0.1、0.5、1、2、3、4、5、6、7、8、9和10米/分钟。

[0025]

激光打印系统26或者其它基体涂层系统可以在涂层28的表面上和体积内赋予涂层缺陷。涂层缺陷可以是其中在涂层28的平均厚度和缺陷区域之间存在偏差的缺陷区域。缺陷区域可以包括在涂层28的表面上的一个或更多个凸起,其中,凸起具有比平均涂层厚度更大的涂层厚度。缺陷区域可以包括在涂层28的表面上的一个或更多个凹穴,其中一个或更多个凹穴不包括涂层材料,且因此,凹穴的厚度小于平均涂层厚度。在某些实施例中,缺陷区域可以包括一个或更多个凸起和一个或更多个凹穴。一个或更多个凹穴和/或一个或更多个凸起的平均厚度偏差可以是下列值中的任何一个或者在下列值中的任何两个之间的范围内:10、20、30、40、50、60、70、80、90和100纳米。沿着一个或更多个凹穴和/或一个或更多个凸起的涂层28的表面的面积可以是下列值中的任何一个或者在下列值中的任何两个之间的范围内:50、60、70、80、90、100、110、120、130、140和150纳米。缺陷区域可以包括一个或更多个多个凹穴和/或多个凸起。缺陷区域的表面面积可以是下列值中的任何一个或者在下列值中的任何两个之间的范围内:0.01、0.05、0.1、0.15和0.2微米。

[0026]

图2描绘了基体10和涂层28的俯视图,其中涂层28包括缺陷区域50。图3描绘了基体12和涂层28的横截面图,其中涂层28包括在缺陷区域50内的第一、第二和第三缺陷52、54和56。如图3中所示,在缺陷区域50内存在多个缺陷。替代性地,在涂层28的缺陷区域内可以存在单个缺陷。第一、第二和第三缺陷52、54和56从涂层28的表面朝向基体12向内延伸,不过缺陷也可以从涂层28的表面远离基体12向外延伸。

[0027]

返回图1,探测区域22包括涂层厚度测量系统30。涂层厚度测量系统30被配置成探测在涂层28的表面中的涂层缺陷区域,诸如缺陷区域50。涂层厚度测量系统30与激光打印系统26内联。涂层厚度测量系统30也与在下文被更详细描述的sald系统32内联。激光打印系统26、涂层厚度测量系统30和sald系统32彼此内联,因为第一和第二输送辊14和16提供基体12,使得其针对系统26、30和32中的每一个在纵向方向上运动以基于第一和第二输送辊14和16的输送速率相继地执行与这些系统中的每一个相关联的功能。结合控制器34,涂层厚度测量系统30可以使用膜表征方法来探测在涂层28的表面上的缺陷区域和缺陷区域的位置。膜表征方法能够被用于产生涂层28的至少一个区域或整个涂层28的厚度拓扑。厚度拓扑能够被用于确定涂层28的平均厚度以及在涂层28的表面上的缺陷区域的位置。膜表征方法能够在下列值中的任何一个或者在下列值中的任何两个之间的范围内的公差内探测缺陷区域的位置:

±

10、20、30、40、50、60、70、80、90和100纳米。

[0028]

能够结合控制器34被涂层缺陷识别系统30使用的膜表征方法的非限制性示例包括激光厚度校准方法、红外热成像方法和x射线荧光(“xrf”)方法。

[0029]

在一种激光厚度校准方法的实施方式中,涂层厚度测量系统30包括被配置成辐射激光到涂层28的区域上的光源以及被配置成通过激光由涂层28的区域产生的光学干涉数据的光探测器。涂层厚度测量系统30被配置成将光学干涉数据传输到控制器34。控制器34被配置成基于光学干涉数据计算涂层28的不同区域中的厚度和那些厚度的位置。

[0030]

在一种红外热成像方法的实施方式中,涂层厚度测量系统30包括被配置成加热涂层28的表面的区域的加热装置和被配置成接收响应于加热而接收来自所述区域的红外辐

射数据的红外线照相机。涂层厚度测量系统30被配置成将红外线辐射数据传输到控制器34。控制器34被配置成基于红外线辐射数据计算涂层28的不同区域中的厚度和这些厚度的位置。

[0031]

在一种xrf方法的实施方式中,涂层厚度测量系统30包括被配置成使用高能x射线辐射涂层28的表面的受控x射线管以及被配置成获得从涂层28的表面释放的荧光x射线数据的x射线探测器。涂层厚度测量系统30被配置成将荧光x射线数据传输到控制器34。控制器34被配置成基于荧光x射线数据计算涂层28的不同区域中的厚度和这些厚度的位置。

[0032]

次要涂覆区域24包括sald系统32。sald系统32被配置成修补或者填充在涂层28的表面中的涂层缺陷。图4是位于涂层28的表面上方的sald反应器100的示意性立体图。sald反应器是矩形形状的,其中较长侧边在内联涂层系统10的纵向方向上延伸且较短侧边在内联涂层系统10的侧向方向(例如,横向于纵向方向)上延伸,不过矩形侧边的尺寸可以互换使得较长侧边在侧向方向上延伸且较短边在纵向方向上延伸。

[0033]

反应器100包括反应物腔室102、排气歧管104和真空泵106。图5是sald反应器100的反应物腔室102的横截面图。反应物腔室102包括前体喷嘴108、氧化剂喷嘴110、第一气体轴承喷嘴112、第二气体轴承喷嘴114和第三气体轴承喷嘴116。前体喷嘴108位于第一和第二气体轴承喷嘴112和114之间。氧化剂喷嘴110位于第二和第三气体轴承喷嘴114和116之间。反应物腔室102也包括第一、第二、第三和第四排气通路118、120、122和124。

[0034]

气态前体材料通过气态前体材料入口126被馈送到反应物腔室102中并且被引导到前体喷嘴108中并通过前体喷嘴108。前体材料可以是金属基前体材料。金属基前体材料中的金属可以与二元氧化物涂层材料中的金属相同或者与三元氧化物涂层材料中的金属中的一种相同。在另一实施例中,金属基前体材料中的金属可以与二元氧化物涂层材料中的金属不同或者与三元氧化物涂层材料中的两种金属均不同。在一个示例中,涂层材料是铝基涂层材料,诸如al

2

o

3

,并且前体材料是铝基前体,诸如三甲基铝(“tma”)。前体材料通过前体喷嘴108离开反应物腔室102并且到涂层28上以形成前体层128。如图5中所示,sald反应器100以大于第一和第二输送辊14和16的输送速度的速度在纵向方向18上运动,使得sald反应器在纵向方向18上将前体层128沉积到涂层28上。过量的气态前体材料如由前体喷嘴108下方的弯曲箭头所描绘地运动离开涂层28。这种过量的气态材料通过第一和第二排气通路118和120离开反应物腔室102。

[0035]

气态氧化剂材料通过气态氧化剂材料入口131被馈送到反应物腔室102中并且被引导到氧化剂喷嘴110中并通过氧化剂喷嘴110。基于与前体材料的反应化学,氧化剂材料可以是h

2

o、o

2

、o

3

或者其它氧化剂。氧化剂材料通过氧化剂喷嘴110离开反应物腔室102并且到涂层28上以形成氧化剂层130。如图5中所示,sald反应器100以大于第一和第二输送辊14和16的输送速度的速度在纵向方向18上运动,使得sald反应器在纵向方向18上将氧化层128沉积到涂层28上。过量的气态氧化剂材料如由氧化剂喷嘴110下方的弯曲箭头所描绘地运动离开涂层28。这种过量的气态材料通过第三和第四排气通路122和124离开反应物腔室102。

[0036]

随着前体层128和氧化剂层130混合,发生形成氧化物材料的反应。如果前体材料是铝基前体材料,反应将产生al

2

o

3

,这将被形成为在涂层28上的层。这样的层可以是图5中所示的层132。

[0037]

第一、第二和第三气体轴承喷嘴112、114和116被配置成使得惰性气体(通过惰性气体入口138进入反应物腔室)在前体和氧化剂反应物之间流动使得它们不与预期反应区域的每个外部接触。惰性气体的非限制性示例包括氮气、氖气、氙气和氩气。惰性气体流能够用作气体轴承以减少在sald反应器100和涂层28之间的摩擦。惰性气体流也被配置成携带过量反应物(例如,前体和氧化剂)离开涂层28的表面并通过排气通路118、120、122和124。排气通路118、120、122和124被连接到排气歧管104,该排气歧管104被连接到真空泵106。真空泵106被配置成将排气通路118、120、122和124置于真空状态。因此,离开排气通路118、120、122和124的气体流以小于来自排气通路118、120、122和124的大气压力的第二压力排放。在气体流排放操作期间,sald反应器100和基体12可以在负载锁定腔室中以将基体12维持在真空状态。气体流排放操作限制或消除了前体气体的泄漏。

[0038]

反应物腔室102包括底表面132。底表面132是矩形形状的,并且喷嘴108至116沿着反应物腔室132的较短侧边延伸,使得由其产生的气态流呈片状,在反应物腔室102的较短侧边方向上延伸。底表面132的面积可以大于缺陷区域但是小于涂层28的被涂层厚度测量系统30采样的区域。反应物腔室102可以被用于在缺陷区域中且在缺陷区域周围铺放涂层材料校正层,以确保使用校正涂覆层处理整个缺陷区域。除缺陷区域面积外,校正涂覆层的过量喷涂面积百分比可以是下列值中的任何一个或者在下列值中的任何两个之间的范围内:百分之1、2、3、4、5、6、7、8、9、10、15或20。在某些实施例中,反应物腔室102能够被重复以便增加被铺放到涂层32上的校正涂层的总面积。

[0039]

如由箭头134和136所示,sald反应器100被配置成相对于具有涂层28的基体12在第一和第二方向上平移。在一个实施例中,sald反应器100被附接到托架,该托架被配置成在第一和第二方向上平移,由此使得sald反应器100在第一和第二方向上平移。在一个实施例中,第一和第二方向横向于彼此。

[0040]

控制器34被配置成接收来自涂层厚度测量系统30的涂层厚度数据,并且基于涂层厚度数据通过在涂层32的每个样本区域中的位置来确定涂层32的厚度。基于确定的厚度位置数据,控制器32确定在涂层32中的修补缺陷区域(例如,缺陷区域50)。基于缺陷区域的确定及其位置和面积,控制器34创建被发送到sald系统32的指令,使得sald系统32能够施加局部sald涂层来解决缺陷区域。局部sald涂层的沉积速率可以是下列值中的任何一个或者在下列值中的任何两个之间的范围内:10、20、30或者40纳米/分钟。控制器34可以进一步被配置成将指令发送给被连接到sald系统32且被配置成使得sald系统32平移的系统(例如,托架马达)。这些指令能够被用于在sald系统32正在缺陷区域之间运动的同时在其处于非操作模式中时使其运动。被发送给sald系统32的指令能够被用于当sald系统32在缺陷区域上方或附近时启用sald系统32,并且当sald系统32完成对缺陷区域内的缺陷的校正时停用sald系统32。

[0041]

控制器34可以包括选自如下各者中的一个或更多个装置:微处理器、微控制器、数字信号处理器、微型计算机、中央处理单元、现场可编程门阵列、可编程逻辑装置、状态机、逻辑电路、模拟电路、数字电路或者基于贮存在存储器中的计算机可执行指令操作(模拟或数字)信号的任何其它装置。存储器可以包括单个储器装置或者多个存储器装置,包括但不限于:随机存取存储器(ram)、易失性存储器、非易失性存储器、静态随机存取存储器(sram)、动态随机存取存储器(dram)、闪存、高速缓存或者能够存储信息的任何其它装置。

非易失性存储设备可以包括一个或更多个持久数据存储装置,诸如硬盘驱动器、光驱、磁带机、非易失性固态装置、云存储设备或能够持久存储信息的任何其它装置。

[0042]

虽然在上文描述了示例性实施例,不过这些实施例不旨在描述由权利要求所涵盖的所有可能的形式。说明书中使用的词语是描述性词语而不是限制性的,并且应该理解的是,能够在不背离本公开的精神和范围的情况下做出各种改变。如之前所述,各种实施例的特征能够组合以形成本发明的没有被明确描述或图示的另外的实施例。尽管可以将各种实施例描述为相对于一个或多个期望特性优于其它实施例或现有技术实施例提供优点或是优选的,本领域普通技术人员认识到,一个或多个特征或特性能够被折衷以实现期望的总体系统属性,这取决于具体的应用和实施方式。这些属性能够包括但不限于成本、强度、耐用性、寿命周期成本、适销性、外观、包装、大小、可维护性、重量、可制造性、易于组装等。因此,就一个或多个特征而言,在任何实施例被描述为不如其它实施例或现有技术实施例那么被期望的程度上,这些实施例也不在本发明的范围之外,并且对于特定应用来说能够是期望的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1