用于工件的金属涂覆的涂覆装置和方法与流程

1.本发明涉及一种根据权利要求1的前序部分的用于工件的金属涂覆的涂覆装置,包括:包围工作空间的壳体;用于将至少一个工件保持在工作空间中的保持设备;至少一个沉积设备,其包括用于将金属粉末施加到待涂覆的工件表面的沉积喷嘴和用于局部地熔化工件表面上的金属粉末来形成涂层的激光器;以及至少一个移动设备,借助于该移动设备,至少一个沉积设备可在涂覆期间相对于工件表面移动。

2.本发明还涉及一种根据权利要求8的前序部分的用于工件的金属涂覆的方法,其中至少一个工件借助于保持设备保持在工作空间中的壳体中,工件表面借助于至少一个沉积设备涂覆,借助于至少一个沉积设备的沉积喷嘴将金属粉末施加到待涂覆的工件表面上,并且借助于至少一个沉积设备的激光器将施加的金属粉末局部地熔化在工件表面上,其中形成金属涂层,并且至少一个沉积设备可在涂覆期间借助于至少一个移动设备相对于工件表面移动。

背景技术:

3.这种用于工件的金属涂覆的涂覆装置和方法称为所谓的激光沉积焊接。在该过程中,将粉末施加到金属工件上,并借助于激光器使其局部熔化。熔融金属粉末在工件表面上形成涂层,特别地,该涂层可特别耐磨或耐腐蚀。在此,该方法在涂覆装置的封闭的工作空间中执行。

技术实现要素:

4.本发明的目的在于提供一种用于工件的金属涂覆的涂覆装置和方法,借助于其可特别有效地涂覆工件。

5.根据本发明,该目的通过具有权利要求1的特征的涂覆装置以及通过具有权利要求8的特征的方法来解决。在相应的从属权利要求中阐述了本发明的优选实施例。

6.根据本发明的涂覆装置的特征在于,至少两个沉积设备布置在壳体中的工作空间中,该设备设计成同时施加和熔化金属粉末。

7.本发明的基本构想可考虑为:通过布置在由涂覆装置的壳体包围的工作空间中的同时执行涂覆的两个或更多个沉积设备增加涂覆装置的输出。

8.本发明的优选实施例涉及使待涂覆的工件表面水平地布置。工件表面水平地布置特别地允许金属粉末特别经济地使用。该粉末可沉积在工件表面上,使得其最初保持位于水平定向的工件表面上。在该位置,它可由激光器以针对性方式熔化。

9.根据本发明的涂覆装置的备选布置,有利的是,待涂覆的工件表面竖直地布置。在其中工件表面大致沿重力方向定向的竖直布置中,多余的金属粉末沿向下方向立即排出。因此,仅由激光器直接熔化的金属粉末保持在工件表面上,使得可实现非常精确的涂覆。

10.根据本发明的发展,通过提供至少两个沉积设备可实现特别有效的涂覆,借助于该至少两个沉积设备可将涂层同时沉积在工件上。借助于同时涂覆工件的两个或更多个沉

积设备,可实现每个工件的特别短的处理时间。

11.按照根据本发明的涂覆装置的发展,特别有利的是,工件是盘形或平面的并且在两个相对的表面上执行涂覆。工件可特别地为制动盘,该制动盘包括待在两侧涂覆的工件表面,两侧借助于沉积设备同时涂覆。原则上,同样在工件水平地布置时,优选地可通过两个沉积设备同时涂覆工件表面,这两个沉积设备彼此相对使得围绕工件的中心轴线偏置约180

°

。

12.根据本发明的发展,特别有利的是,沉积设备彼此直接相对并且能够同时在两侧执行涂覆。特别地,当工件竖直地定向时,热应力可至少对称于竖直工件平面施加到工件的任一侧。结果,可很大程度上避免由于不对称的热输入而导致的工件的不期望的变形。

13.根据本发明的涂覆装置的另一特别经济的实施例涉及布置在工作空间中的至少两个工件并且各自能够通过至少一个沉积设备同时涂覆。在该过程中,工件可布置在单独的保持设备上或优选布置在公共保持设备上,该公共保持设备将至少两个工件一起支承。在此,保持设备可特别地布置在运输托盘上,借助于该运输托盘将工件一起运输到涂覆装置中以及从涂覆装置运输出来。通过在一个涂覆装置中容纳至少两个工件,可特别有效地利用所述装置,包括用于供应金属粉末和用于排放未使用的金属粉末的所需设备。

14.原则上,至少一个移动设备可部分地布置在用于工件的保持设备上。在此,工件可移动地(特别是可旋转地)安装在保持器上,工件通过移动设备(例如马达)设置成移动(特别是旋转移动)。

15.还提供了一种控制设备,该控制设备控制移动设备且因此控制工件在保持设备上的移动,并且如果需要,还控制沉积设备相对于工件的移动。

16.根据本发明的用于工件的金属涂覆的方法的特征在于,至少两个沉积设备布置在壳体中的工作空间中,该设备同时施加和熔化金属粉末。根据本发明的方法可特别地通过先前描述的涂覆装置来实施。在该过程中,可实现先前描述的优点。

17.该方法的优选变型涉及在涂覆期间将待涂覆的工件表面水平或竖直地布置。水平布置允许有效地施加金属粉末,而在竖直布置中,可能可靠地排出未使用的金属粉末。

18.根据该方法的另一变型,通过同时在工件上沉积涂层的至少两个沉积设备可特别快速地涂覆工件。当工件水平地放置时,沉积设备可均匀地布置在工件的圆周上。

19.根据本发明的发展,特别是当具有两个待涂覆的工件表面的盘形工件竖直地布置时,有利的是,沉积设备彼此直接相对并且涂覆在工件的一侧执行或在工件的两个相对侧同时执行。当相对侧同时涂覆时,可特别地抵消由于非对称热输入而引起的不期望的热变形。

20.通过将至少两个工件布置在工作空间中并且各自使用至少一个沉积设备来同时涂覆,也可实现高处理效率。结果,可能在涂覆装置的工作空间中并行地处理多个工件。当水平地布置时,工件既可围绕竖直旋转轴线旋转,又可围绕水平枢转轴线旋转。

附图说明

21.下面基于附图中示意性示出的优选实施例来更详细地解释本发明,在附图中:图1是根据本发明的包括模块组的系统的示意图;图2是用于涂覆工件的第一布置的示意图;以及

图3是根据本发明的另一个系统的透视图,该系统包括多个根据图1的模块组;图4是用于涂覆的第二布置的透视图;图5是用于涂覆的第三布置的示意图;图6是用于涂覆的第四布置的示意图。

具体实施方式

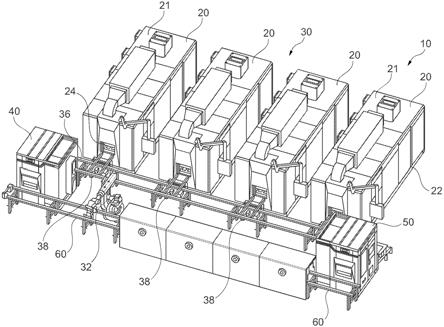

22.根据本发明的系统10的第一实施例在图1中示出。所述系统包括四个涂覆装置20,它们在彼此旁边以并行布置形成模块组30。输入测量工位40布置在模块组30的上游,工件(这里未示出)借助于主输送设备60输送到该工位。借助于在本实施例中构造为多轴机器人的装卸设备32,从主输送设备60拾取工件并将其供应到箱形输入测量工位40。

23.在输入测量工位40中测量工件(特别是待涂覆的表面)。在该过程中,可特别地检测待涂覆的表面的表面结构,其中特别地检测和测量表面中的峰和谷。

24.然后,可将所测量的工件经由装卸设备32从输入测量工位40转移出来,或直接从输入测量工位40转移到沿涂覆装置20运行的线性输送设备36。在每个涂覆装置20的上游,在设计为线性输送机的输送设备36上布置有供应设备38,借助于该供应设备,工件通过入口开口24引入选择的涂覆装置20的箱形壳体21的工作空间23中。

25.涂覆装置20设计成相同或基本相同的,并且包括运输框架22。利用该运输框架22,可借助于室内起重机或叉车来移动和重新定位涂覆装置20。这使得例如在生产量改变的情况下有可能添加或移除额外的涂覆装置20,或为了修理或维护目的利用新的涂覆装置20替换现有的涂覆装置20。

26.在涂覆装置20中,工件5的至少一个表面设置有金属涂层,这将在下面结合图2更详细地解释。在涂覆之后,工件5通过入口开口24往回引导到输送设备36上。这也可通过供应设备38来执行。借助于输送设备36,涂覆的工件5被输送到公共输出测量工位50,在该公共输出测量工位中测量工件5的涂覆的表面。在输出测量工位50中的该最终测量之后,将工件往回放到主输送设备60上,借助于该主输送设备,可输送工件5以进行进一步处理。工件5同样可通过装卸设备32以与输入测量工位40相同的方式从输送设备36转移到输出测量工位50并且再次转移到主输送设备60,但是这未在图1中示出。

27.在输入测量工位40中针对指定工件5确定的测量值传输到中央控制设备。借助于控制设备,输送设备36也由相关的供应设备38控制,使得测量的工件5被引导至模块组30中的指定涂覆装置20。同时,通过控制设备将指定工件5的测量值转送到选择的或指定的涂覆装置20,使得可取决于输入测量值来涂覆工件5。在涂覆之后,在箱形输出测量工位50中测量工件,所确定的测量值同样转送到中央控制设备和针对指定工件的数据集。可在控制设备中执行输入测量值和输出测量值以及涂覆参数的比较,以便确定所述工件是否已经正确涂覆。如果需要,在涂覆期间可通过控制设备重新调整涂覆装置20的操作参数。

28.根据图2,可提供盘形元件作为待涂覆的工件5,特别是具有一个或两个待涂覆的工件表面6的制动盘。金属涂层的施加可通过沉积设备25的沉积喷嘴26借助于激光沉积焊接来执行。沉积喷嘴26布置在载体27上。在沉积焊接中,首先施加涂覆材料(特别是金属粉末),并然后借助于激光器局部熔化。在该过程中,可以多个步骤和多层执行涂覆。特别地,还可利用不同的层厚度、不同的材料和不同的方法来施加这些层,以便获得期望的特性,特

别是在粘附性、耐磨性和/或耐腐蚀性方面。沉积设备25的激光器可布置在沉积喷嘴26的区域中。

29.根据本发明,可能使用两个或更多个沉积设备25来执行涂覆,借助于移动设备29(例如,通过线性马达)将每个沉积喷嘴26借助于载体27沿待涂覆的工件表面6移动。在根据图2的激光沉积焊接中,两个涂覆设备25彼此相对布置,其中竖直布置的工件5的相对侧同时被涂覆。在该过程中,将工件5可旋转地保持在保持设备44上的运输托盘46上。

30.在图3中示出了根据本发明的系统10的发展,其包括总共三个模块组30,每个模块组由四个涂覆装置20组成。在此,根据图1中的实施例设计各个模块组30,其中在每个模块组30中分配输入测量工位40和输出测量工位50。

31.总共三个模块组30沿线性主输送设备60布置,使得在该并行布置中,可在各个模块组30和各个处理装置20中并行地执行工件的处理。在经过相应的输出测量工位50之后,将已完成涂覆的工件往回引导到主输送设备60,借助于该主输送设备将工件输送到后处理工位64。

32.在根据图3所示的实施例中,后处理工位64包括总共四个并行地布置的磨削装置66。借助于磨削装置66,可最终处理和磨削工件的至少一个涂覆表面。为了确保高效的后处理,可将对每个工件检测到的测量值转送到后处理工位64中的指定的磨削装置66,该后处理工位已经由控制设备选择用于处理工件。例如,取决于工件的涂覆表面的检测到的最终高度,可因此在相应的磨削装置66中朝着工件有效地执行磨削工具的前进。

33.从根据图3的示例性实施例可特别看出,即使对于潜在需要的生产量的大幅度增加,不仅各个涂覆模块20而且各自包括多个涂覆模块20以及相关联的输入测量工位40和输出测量工位50的整个模块组30可很容易地添加到完整的系统中。

34.图4中示出了根据本发明的另一涂覆装置20。在该涂覆装置20中,工件5可旋转地布置在保持设备44上的运输托盘46上,使得待涂覆的环形工件表面6水平地定向。借助于移动设备29(其特别地包括旋转马达和线性马达),工件5可在保持设备44上设置成旋转移动和径向定向的线性移动。两个沉积设备25(其各自包括沉积喷嘴26和激光器28)布置在待涂覆的工件表面6上方。沉积设备25可相对于工件5竖直地调整,并且在必要时还可在水平面中调整。在该涂覆装置20中,可通过两个沉积设备25同时涂覆工件5。

35.根据图5,示出了根据本发明的涂覆装置20的布置的另一变型。在该涂覆装置20中,两个工件5同时位于工作空间23中。在该过程中,优选旋转对称的工件5布置成使得可围绕竖直旋转轴线旋转,旋转轴线各自与彼此并行地定向。工件5各自通过一个沉积设备25提供有涂层。沉积设备25可布置在公共支承件34上,沿该公共支承件可执行沉积设备25的线性移动。支承件34也可提供成用于同时将工件6保持和支撑在工作位置,其中支承件34本身是可调节的,特别是可枢转的,如由箭头指示的那样。

36.根据图6,示意性地示出了根据本发明的另一涂覆装置20,其中四个工件同时布置在涂覆装置20的工作空间中。在此,工件5各自以水平布置围绕竖直旋转轴线可旋转地安装,从而彼此并行地定向。每个工件5可借助于单独的涂覆装置25涂覆。

37.为了在两侧执行涂覆,工件5可各自以公共或单独的移动围绕水平枢转轴线枢转,使得可涂覆工件5的相对的水平表面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1