一种原子层沉积设备的制作方法

1.本发明涉及沉积设备技术领域,特别是涉及一种原子层沉积设备。

背景技术:

2.ald(atomic layer deposition,原子层沉积)技术是目前使用最广泛的薄膜生长技术之一,由于其生长过程为单层原子循环沉积,使其生长的薄膜在均匀性,保形性方面都有显著的优势。自1974年由荷兰人发明原子层沉积系统,到目前,原子层沉积已经发展出热型ald、等离子体增强型ald、空间ald、流化床ald等多种型号。其中,等离子体增强型ald由于采用了电离的方式,能够使活性不高的前驱体经过电离变成具有较高反应活性的前驱体,从而使反应能够在较低的温度下顺利进行。对于反应活性较差的前驱体,等离子体增强型ald优势日益明显。

3.但是对于沉积过程中所使用的前驱体在沉积过程中,不可避免的会对设备产生腐蚀,影响设备的使用寿命。

技术实现要素:

4.本发明的目的是提供一种原子层沉积设备,在一定程度上延长了原子层沉积设备的使用寿命,降低了原子层沉积的成本。

5.为解决上述技术问题,本发明提供一种原子层沉积设备,包括反应腔室;所述反应腔室上设有容纳气流流入的气流入口;所述反应腔室内部设置有样品台和内腔盖;所述反应腔室还设有用于容纳待反应的样品输送至所述样品台的腔口;

6.其中,所述内腔盖背离所述样品台的一端和所述气流入口相连通;所述内腔盖和所述样品台之间可形成封闭空腔。

7.在本技术的一种可选地实施例中,所述内腔盖和样品台之间可相对活动至相互分离或相互贴合,当所述内腔盖和所述样品台相对活动至相互贴合时,所述内腔盖和所述样品台之间形成所述封闭空腔。

8.在本技术的一种可选地实施例中,所述样品台连接有驱动装置,用于驱动所述样品台相对于所述内腔盖活动。

9.在本技术的一种可选地实施例中,所述驱动装置为气动驱动装置。

10.在本技术的一种可选地实施例中,所述内腔盖为从和所述气流入口相连接的一端至靠近所述样品台的一端,口径逐渐扩大的锥型体。

11.在本技术的一种可选地实施例中,所述反应腔室的腔口还设置有气动插板阀,所述反应腔室的腔口还连接有过渡腔室;所述过渡腔室的腔壁上设置有腔门;所述过渡腔室的内部设置有可活动的传送杆,所述过渡腔室内部还连通有真空装置;

12.所述传送杆上可承载所述样品,且所述传送杆可通过所述腔口活动至所述反应腔室,以便将所述样品传送至所述样品台。

13.在本技术的一种可选地实施例中,所述传送杆包括杆体和样品承载台;所述杆体

和所述样品承载台之间可相互连接或断开。

14.在本技术的一种可选地实施例中,所述杆体端部和所述样品承载台内均设置有磁体,所述杆体和所述样品承载台之间可通过磁体相互连接或断开。

15.在本技术的一种可选地实施例中,所述传动杆包括杆体和样品夹。

16.在本技术的一种可选地实施例中,所述气流入口处还设置有射频线圈。

17.本发明所提供的原子层沉积设备,包括反应腔室;反应腔室上设有容纳气流流入的气流入口;反应腔室内部设置有样品台和内腔盖;反应腔室还设有用于容纳待反应的样品输送至样品台的腔口;其中,内腔盖背离样品台的一端和气流入口相连通;内腔盖和样品台之间可相对活动至相互分离或相互贴合;当内腔盖和样品台之间相互贴合时,在内腔盖和样品台之间形成封闭空腔。

18.本技术中在原子层沉积设备的反应腔室内,样品台上增加设置内腔盖,该内腔盖和反应腔室的气流入口相连通,并且可以和样品台之间形成封闭空腔,那么在实际进行沉积反应时,反应所需的前驱体的气流即可通过气流入口通入内腔盖和反应腔室之间的封闭空腔中,使得和样品台上样品发生沉积反应的前驱体仅仅局限在封闭空腔中填充,而不必填充于整个反应腔室内部,在一定程度上避免了前驱体对整个反应腔室的腐蚀,延长反应腔室的使用寿命,并且,因为前驱体仅仅填充在封闭空腔中,也在一定程度上减少前驱体的使用量,减少原子层沉积的成本。

附图说明

19.为了更清楚的说明本发明实施例或现有技术的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

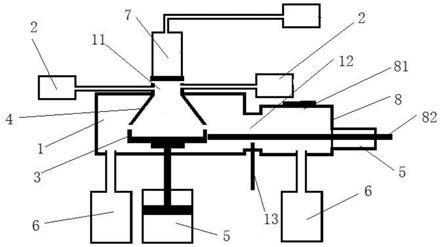

20.图1为现有技术中的原子层沉积设备的结构示意图;

21.图2为本技术实施例提供的原子层沉积设备的结构示意图。

具体实施方式

22.如图1所示,图1为现有技术中的原子层沉积设备的结构示意图,该原子层沉积设备包含反应腔室1,该反应腔室1内设置有用于承载样品的样品台3,并且反应腔室1连接有可输出前驱体的气源装置2。在进行沉积反应时,气源装置2向反应腔室1的内部空腔中通入气态的前驱体,前驱体充满整个反应腔室1的内部,并和样品台3上的样品发生沉积反应。因为前驱体填充整个反应腔室1,不可避免地使得反应腔室1内壁被腐蚀,进而导致反应腔室1的使用寿命受限。

23.因为反应腔室1连接有气源装置2、真空装置6以及其他进行沉积反应的设备,因此,在进行沉积反应之后,也难以对反应腔室1进行拆卸清洗,进一步地导致反应腔室1被腐蚀的程度加深,导致反应腔,1的使用寿命减少。

24.为此,本技术提供了一种原子层沉积设备,能够在一定程度上延长原子层沉积设备的使用寿命,降低原子层沉积的成本。

25.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式

对本发明作进一步的详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.如图2所示,图2为本技术实施例提供的原子层沉积设备的结构示意图,该设备可以包括:

27.反应腔室1;

28.反应腔室1上设有容纳气流流入的气流入口11,该气流入口11和气源装置2相连通,用于通入前驱体,可以理解的是该前驱体为气态物质。

29.反应腔室1内部设置有样品台3和内腔盖4;反应腔室1还设有用于容纳待反应的样品输送至样品台3的腔口12;

30.其中,内腔盖4背离样品台3的一端和气流入口11相连通;内腔盖4和样品台3之间可形成封闭空腔。

31.需要说明的是,该内腔盖4和样品台3之间的封闭空腔是可以打开和闭合的。当需要在样品台3上放置芯片等样品时,可以先将内腔盖4和样品台3之间的封闭空腔打开,将样品放入后再闭合,当样品表面原子层沉积完成后,再次打开该封闭空腔,取出沉积完成的样品即可。

32.对于内腔盖4和样品台3之间的封闭空腔打开和闭合的方式可以存在多种。如图2所示,图2中示出原子层沉积设备中,样品台3是可以上下活动的,并且连接有气动驱动装置或者是其他驱动装置,而内腔盖4是固定不动的。当驱动装置5带动样品台3向下移动时显然,样品台3和内腔盖4相互脱离,而驱动装置5带动样品台3向上移动到和内腔盖4底端相互贴合时,二者之间即可形成封闭空腔。

33.显然,对于内腔盖4和样品台3形成的封闭空腔的打开和闭合还可以存在其他形式,例如在内腔盖4和样品台3上设置一个开口阀门,还可以通过如图2所示控制内腔盖4和样品台3之间相对活动实现封闭空腔的打开和闭合。且除了如图2所示的内腔盖4和样品台3之间在上下方向上相对移动,还可以通过驱动装置5控制内腔盖4和样品台3之间在左右方向上相对移动,且发生移动的也并不仅限于样品台3,也可以是固定样品台3固定不动而控制内腔盖4相对活动。总之,只要能够实现内腔盖4和样品台3之间的封闭空腔打开和闭合即可,对于具体的实施方式本技术中不做限制。

34.进一步地,因为内腔盖4和样品台3之间可以形成封闭腔室,并且该封闭腔室还通过气流入口11和气源装置2相连通,那么在实际进行沉积过程中,以具有良好热稳定性和化学稳定性的si3n4薄膜为例,采用3dmas(三(二甲氨基)硅烷)作为si前驱体,采用plasma n2作为n前驱体。原子层沉积反应的操作过程可以如下:

35.1)将样品台3和内腔盖4之间的封闭空腔打开。

36.2)将反应腔室1的腔口打开;

37.3)将样品通过腔口放入到样品台3上;

38.4)闭合反应腔室1的腔口12;

39.5)采用真空系统6将反应腔室1内抽真空;

40.6)将样品台3和内腔盖4之间的封闭空腔闭合;

41.7)控制气源装置5向封闭空腔内通入前驱体,进行样品表面的原子层沉积;

42.8)在沉积完成之后,向封闭空腔中通入保护气体,对封闭空腔中未反应的前驱体的进行清扫;

43.9)将样品台3和内腔盖4之间的封闭空腔打开,取出沉积完成的样品。

44.基于上述原子层沉积过程可知,本技术中的原子层沉积设备因为在反应腔室1内的样品台3上增加了可以和样品台3之间形成封闭空腔的内腔盖4,使得在样品沉积反应过程中,前驱体仅仅只填充在封闭空腔中,而无需填充在整个反应腔室1中,在很大程度上避免了反应腔室1受前驱体腐蚀的问题,进而在一定程度上延长了反应腔室1的使用寿命。

45.另外对于内腔盖4,其可以是可拆卸的设置在反应腔室1的内部,可以拆卸下来及时清洗或替换,相对于清洗和替换反应腔室1而言,显然清晰和替换内腔盖4更为简单易操作,且替换成本更低。

46.进一步地,因为在沉积反应过程中,气态的前驱体仅仅只填充封闭空腔内部,相对于填充整个反应腔室1而言,减少了前驱体的使用量,进一步地减少原子层沉积的成本。

47.另外,如前所述,对于原子层沉积设备而言,存在例如,等离子体增强型ald、空间ald、流化床ald等多种型号,本技术中的原子层沉积设备可以室等离子体增强型ald通过该射频线圈7能够将活性不高的前驱体经过电离变成具有较高反应活性的前驱体,从而使反应能够在较低的温度下顺利进行。对于反应活性较差的前驱体,等离子体增强型ald优势日益明显。相应地,反应腔室1的气流入口处就进一步地设置有射频线圈7。当然,本技术中也并不排除原子层沉积设备是其他型号的设备。

48.综上所述,本技术中在原子层沉积设备中反应腔室内部设置可以和样品台形成封闭空腔的内腔盖,使得沉积所需的气态前驱体仅仅在封闭空腔中填充,而无需填充整个反应腔室,减少了前驱体的用量的基础上避免反应腔室的腐蚀,延长反应腔室的使用寿命,进而在一定程度上降低原子层沉积的使用寿命。

49.如前所述,内腔盖4背离样品台3的一端和反应腔室1的气流入口11相连通,使得气源装置2的前驱体可以通过气流入口11可以通入至内腔盖4和样品台3之间的,因为气流入口11的孔径大小小于样品台3的尺寸,因此,可以将内腔盖4设置成由靠近气流入口11的一端到靠近样品台3的一端尺寸渐扩的锥形体,且为了便于对气态的前躯体导流,内盖板4的内壁应当尽可能的设置成流线型。

50.基于上述任意实施例,本技术中进一步地考虑到对于内腔盖4和样品台3形成的封闭空腔而言,其密封性并不完全良好,因此,在实际进行原子层沉积时,不可避免的存在部分前驱体泄漏到反应腔室1中,而反应腔室1用于容纳样品进入的腔口12是外腔体1密封性较弱的部位,导致对其他设备会产生腐蚀甚至有毒的前驱体存在从腔口12出泄漏的风险,为此,在本技术的一种可选地实施例中,反应腔室1的腔口12还设置有气动插板阀8,反应腔室1的腔口12还连接有过渡腔室8;过渡腔室8的腔壁上设置有腔门81;过渡腔室8的内部设置有可活动的传送杆82,过渡腔室8内部还连通有真空装置6;

51.传送杆52上可承载样品,且传送杆52可通过腔口12活动至反应腔室,以便将样品传送至样品台3。

52.如图2所示,在过渡腔室8上设置由腔门81,样品可从该腔门81送入过渡腔室8内放置在传送杆82上,并关闭腔门81,此时反应腔室1和过渡腔室8之间的腔口12处的气动插板阀13开启,该传送杆82通过驱动装置5的驱动从腔口12进入反应腔室1内,并将样品放置在

样品台3上之后,再由腔口12处移出至过渡腔室8内,最后闭合气动插板阀13即可。

53.参考图2可知,在反应腔室1的腔口12处连接有过渡腔室8,即便从腔口12处存在气体泄漏,过渡腔室8也能够在很大程度上避免从反应腔室1泄漏出来的气态前驱体进一步地流出至外界环境中,进而提高了原子层沉积设备的安全性。

54.进一步地,对于用于运送样品的传送杆82也可以存在多种不同的结构,该传送杆80端部可以设置有放置样品的样品承载台,该样品承载台和传送杆的杆体之间可以相连接还可以相互断开。例如在样品承载台和杆体上均可以设置磁体,且杆体内的磁体磁性可以通过通电线圈控制,当样品放置在样品承载台上时,可以控制杆体内的磁体磁性和样品承载台中的磁体磁性相反,进而达到样品承载台和杆体之间相互吸引的目的;而当样品承载台被传送到反应腔室内的样品台3上时,控制杆体内的磁体磁性和样品承载台的磁性相反,进而使得样品承载台和杆体之间相互断开,使得样品承载台和样品能够共同放置在样品台3上。

55.当然,在实际应用中,传送杆82也并不必然需要设置能够从端部脱落的样品承载台,也可以在传送杆82的杆体端部设置样品夹,该样品夹可以对样品进行夹持或者松开,先通过样品夹夹持住样品后,通过传送杆将样品输送至样品台3,此时样品夹松开夹持的样品即可将样品放置在样品台3上。

56.当然,本技术中还可以存在多种不同形式的传送杆82,只要能将样品有过渡腔室8传送至反应腔室1,并放置在样品台上3即可。

57.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。另外,本技术实施例提供的上述技术方案中与现有技术中对应技术方案实现原理一致的部分并未详细说明,以免过多赘述。

58.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1