用于压铸模具的真空系统的制作方法

1.本公开涉及一种用于压铸模具的真空系统,更具体地,涉及一种能够在铸造操作期间在形成于固定模具和可移动模具之间的腔体内形成真空的真空系统。

背景技术:

2.压铸是一种精密铸造方法,其通过将熔融金属注入到精密加工的加压模具(forced mold)中以完全匹配所需的铸件形状来获得与模具相同的铸件,并且所得到的产品被称为压铸件。

3.一种压铸方法,其特征在于,因为铸件的尺寸精确,所以除了几乎不需要精加工的优点之外,还具有优异的机械特性和批量生产的优点。

4.用于该方法的金属包括锌、铝、锡、铜、镁等的合金,并且通过使用压铸机利用气压、水压或液压注入金属来冷却和固化金属,从而铸造产品。

5.在该压铸方法中,在将固定模具和可移动模具组合之后,通过浇包将熔融金属填充在连接到固定模具和可移动模具之间的腔体的套筒上。

6.在该压铸方法中,在高速铸造期间,由于浇口的注入效应,大部分熔融金属接触腔体中的空气和气体,并且套筒中的残余气体和未排出到模具外部的气体影响产品的品质。

7.因此,在该压铸方法中,使用真空装置来更主动地强制排出腔体中的空气和气体,从而增强产品质量并使气泡、脱模、收缩等最小化。

8.换句话说,形成了一种结构,其中当完成将熔融金属填充到腔体中并且然后熔融金属到达作为模具的最终填充单元的真空装置时,真空装置的阀由于熔融金属的物理碰撞而关闭,并且防止熔融金属流入真空罐。

9.然而,在传统的压铸真空装置中,当高温和高速的熔融金属到达最终填充单元时,熔融金属流入排气口和真空设备中,并且由于高速而凝固。

10.这抑制了真空装置的气体吸入,并且可提高产品在随后的生产中的缺陷率。

11.此外,传统的压铸真空装置具有的问题在于,由于在生产产品时高速熔融金属的物理碰撞而导致的部件损坏或故障,从而影响工厂的操作速率。

12.在此背景技术部分中公开的上述信息仅用于增强对本公开背景的理解,因此其可包含不构成该国的本领域普通技术人员已知的现有技术的信息。

技术实现要素:

13.本公开提供了一种用于压铸模具的真空系统,其能够通过应用通风组件来降低损坏风险并增强耐久性,以防止在铸造期间填充固定模具和可移动模具的腔体的熔融金属到达真空泵。

14.本公开的示例性实施方式提供了一种用于压铸模具的真空系统,该真空系统在形成于固定模具和可移动模具之间的腔体内形成真空,该真空系统包括:通风组件,设置在腔体和真空泵之间并安装在固定模具和可移动模具之间,并且构造为当填充在腔体中的熔融

金属流入时降低熔融金属的流速;以及真空泵,用于在通风组件内形成真空。

15.通风组件可包括第一通风单元和第二通风单元,第一通风单元和第二通风单元在腔体上方分别安装在固定模具和可移动模具上,并且第一通风单元和第二通风单元通过组合固定模具和可移动模具而彼此紧密接触,以在下内表面上形成连接到腔体的主流速控制段,并且在上内表面上形成连接到主流速控制段的副流速控制段。

16.在通风组件中,下端的一侧形成有进入口,熔融金属通过进入口移动到与腔体连接的主流速控制段,并且上端的一侧形成有排出口,空气与真空泵相关地从副流速控制段移动通过排出口。

17.主流速控制段可包括第一流动图案,该第一流动图案具有熔融金属流入其中的入口和熔融金属由此排出的出口,并且包括形成在入口和出口之间的引起熔融金属的流动分离的腔室。

18.由连接到第一流动图案的入口的彼此面对的表面形成的角度可介于5

°

到85

°

的范围内。

19.第一流动图案的入口和出口的高度可介于5mm至15mm的范围内。

20.第一流动图案的入口和出口的宽度可介于5至15mm的范围内。

21.在第一流动图案中形成的边缘的曲率半径可介于0.5至5.0mm的范围内。

22.第一流动图案的出口附近可形成反射曲面,该反射曲面使熔融金属朝向第一流动图案的入口返回。

23.副流速控制段可包括第二流动图案,该第二流动图案具有连接到主流速控制段的一端、连接到排出口的相对端,并且该第二流动图案具有预定形状。

24.在第二流动图案中,熔融金属经过的宽度可介于0.5mm至2mm的范围内。

25.第二流动图案可以多阶梯弯曲形状对称,并且阶梯式端部之间的高度可介于1mm至5mm的范围内。

26.在第二流动图案中,每个边缘的曲率半径可介于0.5mm至5.0mm的范围内。

27.通风组件可包括:第一主体,安装在固定模具和可移动模具中的任一模具上,具有形成在接触熔融金属的下内表面上的第一安置表面,并且具有位于上内表面上的从第一安置表面阶梯式地伸出的上引导端和形成在上引导端内以垂直于熔融金属的流动方向的多个第一凹槽;第一子体,安装在第一安置表面上,具有连接到上引导端的下引导端,并且具有形成在下引导端内以垂直于熔融金属的流动方向的多个第一凸起;第二主体,安装在固定模具和可移动模具中的另一模具上,具有形成在接触熔融金属的下内表面上以与第一安置表面对应的第二安置表面,并且具有形成为垂直于熔融金属的流动方向的多个第二凹槽;第二子体,安装在第二安置表面上,并且具有形成为垂直于熔融金属的流动方向的多个第二凸起;以及盖,联接到第一主体和第二主体的顶部,并且具有与真空泵连通的抽吸端口。

28.熔融金属流入其中的熔融金属凹槽可形成在第一子体的下引导端上。

29.第一子体的位置可通过第一子体与第一主体的第一安置表面之间的第一键来调节,并且第二子体的位置可通过第二子体与第二主体的第二安置表面之间的第二键来调节。

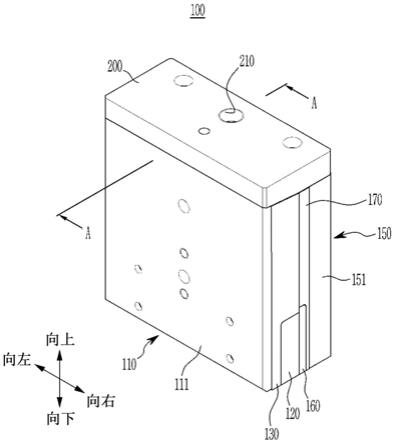

30.在第一凸起和第二凸起中,可形成第一流动图案,该第一流动图案具有熔融金属

流入其中的入口和熔融金属由此排出的出口,并且包括形成在入口和出口之间的引起熔融金属的流动分离的腔室。

31.第一凹槽和第二凹槽可形成以多阶梯弯曲形状对称的第二流动图案。

32.根据本公开的示例性实施方式,一种用于压铸模具的真空系统可通过应用通风组件来降低损坏风险并增强耐久性,以在铸造期间将固定模具和可移动模具之间的腔体保持在真空状态的同时防止填充腔体的熔融金属到达真空泵。

33.换句话说,在用于压铸模具的真空系统中,熔融金属在通过通风组件的主流速控制段和副流速控制段中的每个的同时撞击独特图案的波形,从而导致总能量损失,并且同时,阻力区域变宽并且流速减小,因此,熔融金属可在不到达真空泵的情况下停止。

34.此外,根据本公开的示例性实施方式,在用于压铸模具的真空系统中,以简单的结构在固定模具和可移动模具内有效地形成真空,以提高生产率并产生高品质的铸件。

35.此外,在本公开的示例性实施方式的详细描述中直接或隐含地公开了可通过本公开的示例性实施方式获得或预测的效果。即,将在下面描述的详细描述中公开根据本公开的示例性实施方式预测的各种效果。

附图说明

36.图1是示出了根据本公开的示例性实施方式的用于压铸模具的真空系统的剖视图。

37.图2是应用于根据本公开的示例性实施方式的用于压铸模具的真空系统的通风组件的透视图。

38.图3和图4是应用于根据本公开的示例性实施方式的用于压铸模具的真空系统的通风组件的一侧和另一侧的分解透视图。

39.图5是沿着图2的线a-a截取的剖视图。

40.图6至图8是示出了根据本公开的示例性实施方式的应用了用于压铸模具的真空系统的模具的操作的图示。

具体实施方式

41.应理解,如本文使用的术语“车辆”或者“车辆的”或者其他类似术语包括一般的机动车辆,例如乘用车(包括运动型多用途车(suv)、公共汽车、卡车、各种商用车)、船舶(包括各种船只和舰)、飞机,等等,并包括混合动力车辆、电动车辆、插电式混合电动车辆、氢动力车辆及其他替代燃料车辆(例如,来自除了石油以外的资源的燃料)。如本文提到的,混合动力车辆是一种具有两个或更多个动力源的车辆,例如汽油驱动和电力驱动的车辆。

42.本文使用的术语仅用于描述特定实施方式的目的,而并非旨在限制本公开。如本文使用的,单数形式“一”、“一个”和“该”旨在也包括复数形式,除非上下文另有明确指示。还将理解,术语“包括”和/或“包含”在本说明书中使用时,规定所述特征、整数、步骤、操作、元件和/或部件的存在,但是不排除一个或多个其他特征、整数、步骤、操作、元件、部件和/或其组的存在或添加。如本文使用的,术语“和/或”包括一个或多个相关联的所列项目的任何和所有组合。在整个说明书中,除非明确地相反描述,否则词语“包括”和诸如“包括”或“包含”的变型将理解为暗示包括所述元件但是不排除任何其他元件。另外,说明书中描述

的术语“单元”、

“-

人”、

“-

器”和“模块”表示用于处理至少一个功能和操作的单元,并且可由硬件部件或软件部件及其组合来实现。

43.此外,本公开的控制逻辑可实现为计算机可读介质上的非暂时性计算机可读介质,其包含由处理器、控制器等执行的可执行程序指令。计算机可读介质的实例包括但不限于rom、ram、光盘(cd)-rom、磁带、软盘、闪存驱动器、智能卡和光学数据存储装置。计算机可读介质还可分布在网络联接的计算机系统中,使得计算机可读介质以分布方式存储和执行,例如通过远程信息处理服务器或控制器局域网(can)。

44.下文将参考附图更全面地描述本公开,在附图中示出了本公开的示例性实施方式。如本领域技术人员将认识到的,可以各种不同的方式修改所描述的实施方式,所有这些修改都不脱离本公开的精神或范围。

45.附图和说明书应被认为本质上是说明性的而非限制性的,并且在整个说明书中,相同的附图标记表示相同的元件。

46.在以下描述中,将部件的名称划分为第一、第二等是为了划分名称,因为部件的名称彼此相同,并且其顺序没有特别限制。

47.图1是示出了根据本公开的示例性实施方式的用于压铸模具的真空系统的剖视图。

48.在描述根据本公开的示例性实施方式的用于压铸模具的真空系统时,为了便于理解,将基于图1通过将前后、左右和上下方向设定为参考方向来描述用于压铸模具的真空系统。

49.该参考方向具有相对意义,并且由于该方向可根据系统的参考位置或组装部件的参考位置变化,所以参考方向并非特别地限于示例性实施方式的参考方向。

50.参考图1,根据本公开的示例性实施方式的用于压铸模具的真空系统可应用于精密加工的铸造装置,以便完全或基本上匹配所需的铸件形状。

51.该模具包括固定模具1和可移动模具3。

52.当固定模具1和可移动模具3组合时,具有预定形状的腔体5形成在每个彼此面对的内表面上。

53.连接到腔体5的套筒7安装在固定模具1的一侧上。

54.通孔9形成在套筒7的一侧,并且包含在浇包10中的熔融金属通过通孔9流入套筒7中。

55.此外,活塞11插入到套筒7中,并且活塞11可利用液压缸(未示出)的驱动力操作。

56.换句话说,当通过使用液压缸的力挤压套筒7内的活塞11时,套筒7中的熔融金属填充在腔体5中。

57.保持高压和真空状态,直到腔体5内的熔融金属的凝固完成。

58.当在熔融金属完全填充在腔体5中之前结合的固定模具1和可移动模具3中的空气完全排出到外部时,可防止铸造产品中的气泡缺陷。

59.在此情况下,应用真空系统以排出每个模具中的空气,并且真空系统包括通风组件100和真空泵300。

60.通风组件100设置在固定模具1和可移动模具3之间,并且通风组件100连接到外部真空泵300,以将腔体5的内部保持在真空状态。

61.下面将描述通风组件100的构造。

62.图2是应用于根据本公开的示例性实施方式的用于压铸模具的真空系统的通风组件的透视图,图3和图4是应用于根据本公开的示例性实施方式的用于压铸模具的真空系统的通风组件的一侧和另一侧的分解透视图,并且图5是沿着图2的线a-a截取的剖视图。

63.参考图2至图5,通风组件100可包括第一通风单元110和第二通风单元150,并且第一通风单元110和第二通风单元150可分别选择性地安装在固定模具1和可移动模具3上。

64.例如,第一通风单元110可安装在固定模具1上,并且第二通风单元150可安装在可移动模具3上,或替代地,第一通风单元110可安装在可移动模具3上,并且第二通风单元150可安装在固定模具1上。

65.第一通风单元110和第二通风单元150通过固定模具1和可移动模具3的组合而彼此紧密接触,以形成主流速控制段180和副流速控制段190。

66.主流速控制段180连接到腔体5,并且副流速控制段190连接到主流速控制段180并邻近空气泵设置。

67.第一通风单元110包括第一主体111、第一子体120和第一凹槽130。

68.第一安置表面113形成在第一主体111中与熔融金属接触的下内表面上。

69.这里,第一主体111的内表面是接触第二主体151的表面和熔融金属经过的表面,类似地,第二主体151的内表面是指接触第一主体111的表面和熔融金属经过的表面。

70.此外,在第一主体111中,上引导端115从第一安置表面113阶梯式地伸出,并且沿着预定段的边缘形成。

71.上引导端115可形成在两个表面和第一主体111的内表面上方的上表面上。

72.在上引导端115的上表面上形成有第一空气凹槽117,空气通过真空泵300吸入到该第一空气凹槽中。

73.另外,第一子体120安装在第一安置表面113上。

74.连接到上引导端115的下引导端121形成在第一子体120中。

75.换句话说,下引导端121形成在两个表面和第一子体120的内表面上的下表面上。

76.多个第一凸起123形成为垂直于熔融金属在第一子体120中的下引导端121内的流动方向。

77.熔融金属流入其中的熔融金属凹槽125形成在下引导端121下方。

78.熔融金属凹槽125用作进入口h1,当固定模具1和可移动模具3彼此组合时,熔融金属通过该进入口流入通风装置100中。

79.在通过第一子体120和第一主体111的第一安置表面113之间的第一键129调节位置的状态下,第一子体120可螺栓紧固到第一主体111。

80.第一键129可形成为块状,并且可装配到形成在第一安置表面113上的装配凹槽167和形成在第一子体120中的装配凹槽167a中的每者中。

81.另外,第一凹槽130形成在第一主体111的上引导端115内部。

82.第一凹槽130可设置为与第一子体120的第一凸起123类似地垂直于熔融金属的流动方向。

83.第二通风单元150包括第二主体151、第二子体160和第二凹槽170。

84.在第二主体151中,第二安置表面153形成在与熔融金属接触的下内表面上,以与

第一安置表面113相对应。

85.此外,第二空气凹槽155形成在第二主体151的上内表面上以对应于第一空气凹槽117,并且在第二空气凹槽155中与第一空气凹槽117一起形成空气移动通过其中的排出口h2。

86.第二子体160安装在第二安置表面153上。

87.第二子体160包括与第二安置表面153接触的板161和一体地形成在板161的一个表面上的多个第二凸起163。

88.第二凸起163以预定形状弯曲地伸出,第二子体160在与熔融金属的前进方向垂直的方向上伸长,并且第二子体160形成为与第一子体120的第一凸起123对应的形状。

89.第二子体160联接到第一子体120以形成主流速控制段180。

90.此外,在通过第二子体120和第二主体151的第二安置表面153之间的第二键165调节位置的状态下,第二子体160可螺栓紧固到第二主体151。

91.第二键165可形成为块状,并且可装配到形成在第一安置表面153上的装配凹槽167和形成在第一子体120的板161上的装配凹槽167a中的每者中。

92.另外,第二凹槽170形成在与第二主体151中的第一凹槽130相对应的段中。

93.第二凹槽170与第一凹槽130一起形成副流速控制段190。

94.如上形成的主流速控制段180和副流速控制段190具有以下特征。

95.主流速控制段180包括由彼此联接的第一子体120和第二子体160形成的多个第一流动图案181。

96.第一流动图案181可具有梯形的总体形状。

97.在第一流动图案181中形成熔融金属流入其中的入口182和熔融金属由此排出的出口183,并且在入口182和出口183之间可形成用于产生熔融金属的流动分离的腔室184。

98.此外,由连接到第一流动图案181的入口182的彼此面对的表面185和186形成的角度a可介于5

°

至85

°

的范围内。

99.角度a可设定在形成梯形的角度范围内。

100.第一流动图案181的入口182和出口183的高度h1可设定为介于5至15mm的范围内。

101.这里,该高度被命名为第一流动图案181的高度h1,但是高度h1是基于图中所示的方向定义的,并且长度的名称可改变。

102.第一流动图案181的入口182和出口183的宽度w可设定为介于5至15mm的范围内。

103.这里,该宽度被命名为第一流动图案181的宽度w,但是宽度w是基于图中所示的方向定义的,并且宽度的名称可改变。

104.此外,在第一流动图案181中,每个圆形边缘的曲率半径r1可设定为介于0.5至5.0mm的范围内。

105.反射曲面187可形成在第一流动图案181的出口183附近,该反射曲面使熔融金属朝向第一流动图案181的入口182返回。

106.作为第一流动图案181,在附图中作为实例描述了彼此对称连接的四个流动图案,但是第一流动图案181并非特别限于此,并且第一流动图案的数量可根据需要而改变和应用。

107.换句话说,第一子体120和第二子体160的数量改变,以改变和应用第一流动图案

181的数量。

108.同时,副流速控制段190可包括由第一凹槽130和第二凹槽170形成的多个第二流动图案191。

109.第二流动图案191的一端连接到主流速控制段180,并且相对端连接到排出口h2。

110.在第二流动图案191中,熔融金属穿过的宽度d可设定为1至5mm。

111.第二流动图案191可形成为其中重复多个阶梯部分192的迷宫。

112.第二流动图案191可以多阶梯弯曲形状对称,并且阶梯式端部之间的高度h2可形成为1至5mm。

113.这里,该高度被命名为第二流动图案191的高度h2,但是高度h2是基于图中所示的方向定义的,并且长度的名称可改变。

114.此外,在第二流动图案191中,每个边缘的曲率半径r2可形成为0.5至5.0mm。

115.作为第二流动图案191,在附图中作为实例描述了连接的十二个流动图案,但是第二流动图案191并非特别限于此,并且流动图案的数量可根据需要而改变和应用。

116.换句话说,改变第一凹槽130和第二凹槽170的数量,以改变和应用第二流动图案191的数量。

117.盖200安装在第一通风单元110和第二通风单元150的顶部上。

118.抽吸端口210形成在盖200中,以便从真空泵300抽吸空气。

119.图6至图8是示出了根据本公开的示例性实施方式的应用了用于压铸模具的真空系统的模具的总体操作的图示。

120.参考图6,在根据本公开的示例性实施方式的用于压铸模具的真空系统中,通过套筒7流入腔体5的熔融金属完全填充在腔体5中,然后由于活塞11的挤压力而连续地流入通风组件100中。

121.参考图7,在主流速控制段180中,发生熔融金属的流动路径分成两个分支的分离流动现象。

122.例如,从第一流动图案181的入口182流出的一些熔融金属向上移动并在图中沿着一个表面185顺时针流动,并且将一些熔融金属排出到出口183。另外,在出口183附近的一些熔融金属可沿着反射曲面187再次流向入口182。

123.通过该分离现象,可降低熔融金属的流动能量,并且可降低熔融金属的流速。

124.第一流动图案可通过上述尺寸来得到分离现象。

125.参考图8,穿过主流速控制段180的熔融金属进入副流速控制段190,并且每当熔融金属经过弯曲成多个阶梯的多个第二流动图案191时,熔融金属的流速减小。

126.换句话说,由于当熔融金属在副流速控制段190中撞击具有独特图案的波形时形成的湍流能量,发生熔融金属的总能量损失,并且接触面积增加且流速减小。

127.形成了一种结构,其中,穿过主流速控制段180和副流速控制段190的熔融金属在穿过副流速控制段190预定区域之后停止,因此,熔融金属难以进入真空泵300。

128.因此,在根据本公开的示例性实施方式的用于压铸模具的真空系统中,应用通风组件100以防止填充在腔体5中的熔融金属到达真空泵300,从而简化结构并增强耐久性。

129.此外,由于不存在损坏用于压铸模具的真空系统的风险,所以可期望工厂的生产率提高。

130.此外,根据本公开的示例性实施方式的用于压铸模具的真空系统通过简单的结构将腔体5的内部保持在真空状态,以实现铝产品的薄壁并产生高质量的铸件。

131.本申请要求于2019年11月13日在韩国知识产权局提交的韩国专利申请第10-2019-0145306号的权益,将其全部内容通过引用结合于此。

132.虽然已经结合目前被认为是实际的示例性实施方式描述了本公开,但是应理解,本公开不限于所公开的实施方式。相反,本公开旨在覆盖包括在所附权利要求的精神和范围内的各种修改和等同布置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1