一种硒化锌靶材及其制备方法与流程

[0001]

本发明涉及一种红外材料的制备领域,特别是一种硒化锌靶材及其制备方法。

背景技术:

[0002]

随着电子信息产业的飞速发展,薄膜科学应用日益广泛。溅射法是制备薄膜材料的主要技术之一,溅射沉积薄膜的源材料即为靶材。用靶材溅射沉积的薄膜致密度高,附着性好。20世纪90年代以来,微电子行业新器件和新材料发展迅速,电子、磁性、光学、光电和超导薄膜等已经广泛应用于高新技术和工业领域,促使溅射靶材市场规模日益扩大。如今,靶材已蓬勃发展成为一个专业化产业。

[0003]

硒化锌,其化学式为znse,分子量为144.33,为淡黄色固体化合物,不溶于水,广泛应用于激光、医学、天文学和红外夜视等领域中;硒化锌靶材的制备方法鲜有报道,目前常用cvd法制备硒化锌,然后通过套片,研磨加工等,得到红外及激光领域的硒化锌晶片,在此过程中有大量的边角料产生,只能通过回收手段,回收里面有价值的材料,造成了原料和成本的浪费。

[0004]

针对上述不足之处,本发明的目的在于提供一种能有效利用硒化锌边角料的硒化锌靶材及其制备方法。

技术实现要素:

[0005]

本发明的目的在于提供一种硒化锌靶材及其制备方法。该制备方法是先将硒化锌边角料去除石墨和切削液,然后将其清洗制粉,最后将粉末进行热压,脱模。由于高温下硒化锌边角料同样会和氧气反应,因此本发明的方法控制了高温去除石墨和切削液的时间。本发明提供的制备方法工艺简单,对设备要求较低,成本较低,制得的靶材纯度和密度均较高。

[0006]

为实现上述目的,本发明采取的技术方案为:一种硒化锌靶材的制备方法,所述制备方法包括以下步骤:(1)将硒化锌晶片的边角料放在石英坩埚中,将石英坩埚装入反应器,首先向反应器中通入氮气,且使得反应器内的温度升温到800~900℃,保温第一预设时间,然后切换成向反应器中通入氧气,持续通入第二预设时间,随即切换成向反应器中通入氮气,关闭加热,随炉降温,得到原料;(2)将步骤(1)得到的原料在无水乙醇中超声清洗第三预设时间,取出,干燥得到清洗料;(3)将步骤(2)得到的清洗料破碎成细粉;(4)将步骤(3)得到的细粉进行热压,出炉,卸压脱模,即得硒化锌靶材。

[0007]

作为本发明的进一步改进,所述步骤(1)中,反应器为带有尾气吸收装置的气氛炉子。

[0008]

作为本发明的进一步改进,所述步骤(1)中,升温到800~900℃的升温速率为8~15

℃/min。

[0009]

作为本发明的进一步改进,所述步骤(1)中,第一预设时间为5~10min;第二预设时间为5~10min。

[0010]

作为本发明的进一步改进,所述步骤(2)中,第三预设时间为20~30min。

[0011]

作为本发明的进一步改进,所述步骤(2)中,干燥操作为放入真空烘箱中,在80-100℃下烘干2-3h。

[0012]

作为本发明的进一步改进,所述步骤(3)中,破碎设备为破碎机;得到的细粉粒度为-150目。

[0013]

作为本发明的进一步改进,所述步骤(4)中,热压前还包括以下步骤:先将细粉装入石墨模具,然后将模具放入热压炉中。

[0014]

作为本发明的进一步改进,所述步骤(4)中,热压工艺为先进行预压,加压压力10~15 mpa;预压后对热压炉进行抽真空,当真空度达到10pa后,开启加热,以10~15℃/min升温至900~960℃,保温1~3h;保温15~20min后,开始加压,加压压力为40~60mpa,保持10~20min,最后随炉降至室温。

[0015]

同时提出一种硒化锌靶材,采用上述的硒化锌靶材的制备方法制备得到。

[0016]

与现有技术相比,本发明的有益效果为:由于cvd法制备的硒化锌一般使用的是石墨模具,因此硒化锌的表面有一层石墨。通过高温,可以去除硒化锌表面的石墨,同时又能去除硒化锌加工成晶片时使用的切削液,达到去除杂质的目的。并且由于高温下硒化锌边角料同样会和氧气反应,因此本发明的方法控制了高温去除石墨和切削液的时间。本发明提供的制备方法工艺简单,对设备要求较低,成本较低,制得的靶材纯度和密度均较高。

附图说明

[0017]

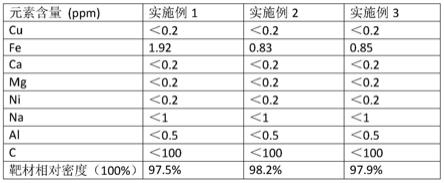

图1为本发明实施例1、2和3的靶材的杂质元素含量和靶材的相对密度。

具体实施方式

[0018]

为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

[0019]

本发明提出一种硒化锌靶材及其制备方法,所述制备方法包括以下步骤:(1)将硒化锌晶片的边角料放在石英坩埚中,将石英坩埚装入反应器,首先向反应器中通入氮气,且使得反应器内的温度升温到800~900℃,保温第一预设时间,然后切换成向反应器中通入氧气,持续通入第二预设时间,随即切换成向反应器中通入氮气,关闭加热,随炉降温,得到原料;(2)将步骤(1)得到的原料在无水乙醇中超声清洗第三预设时间,取出,干燥得到清洗料;(3)将步骤(2)得到的清洗料破碎成细粉;(4)将步骤(3)得到的细粉进行热压,出炉,卸压脱模,即得硒化锌靶材。

[0020]

作为本发明的进一步改进,所述步骤(1)中,反应器为带有尾气吸收装置的气氛炉子。

[0021]

在本发明的某些实施例中,所述步骤(1)中,升温到800~900℃的升温速率为8~15

℃/min。升温过慢或过快都不能达到很好去除石墨和切削液的效果。

[0022]

在本发明的某些实施例中,所述步骤(1)中,第一预设时间为5~10min;第二预设时间为5~10min。第二预设时间过短,会导致石墨和切削液有残留;第二预设时间过长,会导致硒化锌被氧化。

[0023]

作为本发明的进一步改进,所述步骤(2)中,第三预设时间为20~30min。

[0024]

作为本发明的进一步改进,所述步骤(2)中,干燥操作为放入真空烘箱中,在80-100℃下烘干2-3h。

[0025]

作为本发明的进一步改进,所述步骤(3)中,破碎设备为破碎机;得到的细粉粒度为-150目。

[0026]

作为本发明的进一步改进,所述步骤(4)中,热压前还包括以下步骤:先将细粉装入石墨模具,然后将模具放入热压炉中。

[0027]

作为本发明的进一步改进,所述步骤(4)中,热压工艺为先进行预压,加压压力10~15 mpa;预压后对热压炉进行抽真空,当真空度达到10pa后,开启加热,以10~15℃/min升温至900~960℃,保温1~3h;保温15~20min后,开始加压,加压压力为40~60mpa,保持10~20min,最后随炉降至室温。

[0028]

同时提出一种硒化锌靶材,采用上述的硒化锌靶材的制备方法制备得到。

[0029]

实施例1。

[0030]

一种硒化锌靶材的制备方法,包括以下步骤:(1)将硒化锌晶片的边角料放在石英坩埚中,将石英坩埚装入带有尾气吸收装置的气氛炉子,首先向反应器中通入氮气,且使得反应器内的温度以15℃/min的升温速率升温到900℃,保温10min,然后切换成向反应器中通入氧气,持续通入5min,随即切换成向反应器中通入氮气,关闭加热,随炉降温,得到原料;(2)将步骤(1)得到的原料在无水乙醇中超声清洗30min,取出,放入真空烘箱中,在80℃下烘干2h;(3)将步骤(2)得到的清洗料通过破碎机破碎成-150目的细粉;(4)将步骤(3)得到的细粉装入石墨模具中,先进行预压,加压压力15 mpa;预压后对热压炉进行抽真空,当真空度达到10pa后,开启加热,以12℃/min升温至900℃,保温1.5h;保温20min后,开始加压,加压压力为60mpa,保持10min,最后随炉降至室温,出炉,卸压脱模,即得硒化锌靶材。

[0031]

对本实施例所制备得到的硒化锌靶材采用icp测试靶材杂质元素含量、采用排水法测试靶材密度,所得到的测试结果如图1。

[0032]

本实施例制备得到的硒化锌靶材靶材纯度和密度均较高,其杂质元素总含量<104.22 mg/kg,靶材相对密度达到97.5%。

[0033]

实施例2。

[0034]

一种硒化锌靶材的制备方法,包括以下步骤:(1)将硒化锌晶片的边角料放在石英坩埚中,将石英坩埚装入带有尾气吸收装置的气氛炉子,首先向反应器中通入氮气,且使得反应器内的温度以10℃/min的升温速率升温到850℃,保温8min,然后切换成向反应器中通入氧气,持续通入8min,随即切换成向反应器中通入氮气,关闭加热,随炉降温,得到原料;

(2)将步骤(1)得到的原料在无水乙醇中超声清洗20min,取出,放入真空烘箱中,在90℃下烘干2.5h;(3)将步骤(2)得到的清洗料通过破碎机破碎成-150目的细粉;(4)将步骤(3)得到的细粉装入石墨模具中,先进行预压,加压压力10mpa;预压后对热压炉进行抽真空,当真空度达到10pa后,开启加热,以15℃/min升温至960℃,保温1h;保温17min后,开始加压,加压压力为45mpa,保持15min,最后随炉降至室温,出炉,卸压脱模,即得硒化锌靶材。

[0035]

对本实施例所制备得到的硒化锌靶材采用icp测试靶材杂质元素含量、采用排水法测试靶材密度,所得到的测试结果如图1。

[0036]

本实施例制备得到的硒化锌靶材靶材纯度和密度均较高,其杂质元素总含量<103.13 mg/kg,靶材相对密度达到98.2%。

[0037]

实施例3。

[0038]

一种硒化锌靶材的制备方法,包括以下步骤:(1)将硒化锌晶片的边角料放在石英坩埚中,将石英坩埚装入带有尾气吸收装置的气氛炉子,首先向反应器中通入氮气,且使得反应器内的温度以10℃/min的升温速率升温到800℃,保温5min,然后切换成向反应器中通入氧气,持续通入10min,随即切换成向反应器中通入氮气,关闭加热,随炉降温,得到原料;(2)将步骤(1)得到的原料在无水乙醇中超声清洗25min,取出,放入真空烘箱中,在100℃下烘干3h;(3)将步骤(2)得到的清洗料通过破碎机破碎成-150目的细粉;(4)将步骤(3)得到的细粉装入石墨模具中,先进行预压,加压压力12mpa;预压后对热压炉进行抽真空,当真空度达到10pa后,开启加热,以10℃/min升温至950℃,保温3h;保温15min后,开始加压,加压压力为55mpa,保持20min,最后随炉降至室温,出炉,卸压脱模,即得硒化锌靶材。

[0039]

对本实施例所制备得到的硒化锌靶材采用icp测试靶材杂质元素含量、采用排水法测试靶材密度,所得到的测试结果如图1。

[0040]

本实施例制备得到的硒化锌靶材靶材纯度和密度均较高,其杂质元素总含量<103.15 mg/kg,靶材相对密度达到97.9%。

[0041]

与现有技术相比,本发明的有益效果为:由于cvd法制备的硒化锌一般使用的是石墨模具,因此硒化锌的表面有一层石墨。通过高温,可以去除硒化锌表面的石墨,同时又能去除硒化锌加工成晶片时使用的切削液,达到去除杂质的目的。但是高温下硒化锌边角料同样会和氧气反应,因此本发明的方法控制了高温去除石墨和切削液的时间。本发明提供的制备方法工艺简单,对设备要求较低,成本较低,制得的靶材纯度和密度均较高。

[0042]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1