一种新型超声喷丸表面强化装置的制作方法

[0001]

本发明涉及超声喷丸装置技术领域,尤其涉及一种新型超声喷丸表面强化装置。

背景技术:

[0002]

超声喷丸是一种新型的材料表面改性处理方法,其通过材料表面产生机械形变的方法来达到增大材料表面强度的目的。

[0003]

需解释的是,超声喷丸是通过撞针或丸体对金属零件表面的冲击作用,以促使金属零件表面产生塑性变形,进而在零件表面产生残余压应力及纳米层,进而达到提高金属零件强度的目的。其中,根据采用的喷丸介质不同,超声喷丸可分为超声冲击(撞针式)和超声喷丸(丸体式)两种。

[0004]

需指出的是,现有技术中存在形式各样的超声喷丸装置;然而,对于现有的超声喷丸装置而言,其普遍存在设计不合理、喷丸效率较低、空间利用率较低的缺陷。

技术实现要素:

[0005]

本发明的目的在于针对现有技术的不足而提供一种新型超声喷丸表面强化装置,该新型超声喷丸表面强化装置结构设计新颖、喷丸效率高、空间利用率高。

[0006]

为达到上述目的,本发明通过以下技术方案来实现。

[0007]

一种新型超声喷丸表面强化装置,包括有机架,机架的上端部螺装有固定基板,固定基板的上端侧装设有丸室底板,丸室底板的上端侧装设有丸室组件;丸室底板的中间位置开设有上下完全贯穿的底板通孔,丸室组件包括有下丸室、位于下丸室正上方的上丸室,下丸室的上端部与上丸室的下端部螺接,下丸室的内部开设有上下完全贯穿的下端喷丸腔,上丸室的内部开设有朝下开口的上端喷丸腔,上端喷丸腔、下端喷丸腔以及底板通孔从上至下依次对齐;上丸室开设有从上至下依次间隔布置且分别前后完全贯穿的上端试件工位栅口,各上端试件工位栅口分别与上端喷丸腔连通,各上端试件工位栅口的前端开口分别延伸至上丸室的前表面,各上端试件工位栅口的后端开口分别延伸至上丸室的后表面;下丸室开设有从上至下依次间隔布置且分别前后完全贯穿的下端试件工位栅口,各下端试件工位栅口分别与下端喷丸腔连通,各下端试件工位栅口的前端开口分别延伸至下丸室的前表面,各下端试件工位栅口的后端开口分别延伸至下丸室的后表面;丸室组件开设有竖向延伸且从上至下依次连通各上端试件工位栅口、各下端试件工位栅口的螺栓插装孔;丸室组件还包括有试件锁紧机构,试件锁紧机构包括有螺装紧固于上丸室上表面的锁紧压板,锁紧压杆开设有上下完全贯穿且与螺栓插装孔对齐的内螺纹孔,内螺纹孔内螺装有呈竖向布置的锁紧螺栓,锁紧螺栓的下端部伸入至螺栓插装孔内;固定底板装设有超声波组件,超声波组件包括有超声波换能器、安装于超声波换能器且呈竖向布置的变幅杆、装设于变幅杆上端部的喷丸工具头,喷丸工具头的上端部从下往上穿过丸室底板的底板通孔并伸入至下丸室的下端喷丸腔内;该新型超声喷丸表面强化装

置配装有与外部电源电性连接的超声波驱动器,超声波驱动器与超声波换能器电性连接。

[0008]

其中,所述固定基板于所述丸室底板的正下方开设有上下完全贯穿的基板通孔,所述超声波换能器嵌装于固定基板的基板通孔内,且固定基板与超声波换能器之间装设有固定法兰模组。

[0009]

其中,所述固定法兰模组包括有主体法兰,主体法兰嵌装于所述固定基板的基板通孔内,且主体法兰的边缘部通过锁紧螺丝螺装紧固于固定基板;主体法兰的芯部开设有上下完全贯穿的法兰通孔,所述超声波换能器的上端部嵌装于主体法兰的法兰通孔内;基板通孔内于主体法兰的下端侧嵌装有呈圆环形状的固定卡圈,固定卡圈套装于超声波换能器上端部的外围,且固定卡圈通过锁紧螺丝螺装紧固于主体法兰的下端部;超声波换能器的上端部设置有呈圆环形状的换能器卡持部,换能器卡持部卡紧固定于固定卡圈与主体法兰之间。

[0010]

其中,所述换能器卡持部与所述主体法兰之间卡装有上端垫圈,换能器卡持部与所述固定卡圈之间卡装有下端垫圈。

[0011]

其中,所述固定基板与所述丸室底板之间装设有左侧支撑侧板、右侧支撑侧板,左侧支撑侧板与右侧支撑侧板左右正对且间隔布置,左侧支撑侧板位于所述基板通孔的左端侧,右侧支撑侧板位于基板通孔的右端侧,左侧支撑侧板的上端部、右侧支撑侧板的上端部分别与丸室底板螺接,左侧支撑侧板的下端部、右侧支撑侧板的下端部分别与固定基板螺接。

[0012]

其中,所述上丸室与所述下丸室之间开设有前后完全贯穿的中间试件工位栅口,所述螺栓插装孔与中间试件工位栅口连通。

[0013]

其中,所述丸室组件包括有两个试件锁紧机构,两个试件锁紧机构前后间隔布置。

[0014]

本发明的有益效果为:本发明所述的一种新型超声喷丸表面强化装置,其机架的上端部螺装有固定基板,固定基板的上端侧装设有丸室底板,丸室底板的上端侧装设有丸室组件;丸室底板的中间位置开设有上下完全贯穿的底板通孔,丸室组件包括有下丸室、位于下丸室正上方的上丸室,下丸室的上端部与上丸室的下端部螺接,下丸室的内部开设有上下完全贯穿的下端喷丸腔,上丸室的内部开设有朝下开口的上端喷丸腔,上端喷丸腔、下端喷丸腔以及底板通孔从上至下依次对齐;上丸室开设有从上至下依次间隔布置且分别前后完全贯穿的上端试件工位栅口,各上端试件工位栅口分别与上端喷丸腔连通,各上端试件工位栅口的前端开口分别延伸至上丸室的前表面,各上端试件工位栅口的后端开口分别延伸至上丸室的后表面;下丸室开设有从上至下依次间隔布置且分别前后完全贯穿的下端试件工位栅口,各下端试件工位栅口分别与下端喷丸腔连通,各下端试件工位栅口的前端开口分别延伸至下丸室的前表面,各下端试件工位栅口的后端开口分别延伸至下丸室的后表面;丸室组件开设有竖向延伸且从上至下依次连通各上端试件工位栅口、各下端试件工位栅口的螺栓插装孔;丸室组件还包括有试件锁紧机构,试件锁紧机构包括有螺装紧固于上丸室上表面的锁紧压板,锁紧压杆开设有上下完全贯穿且与螺栓插装孔对齐的内螺纹孔,内螺纹孔内螺装有呈竖向布置的锁紧螺栓,锁紧螺栓的下端部伸入至螺栓插装孔内;固定底板装设有超声波组件,超声波组件包括有超声波换能器、安装于超声波换能器且呈竖向布置的变幅杆、装设于变幅杆上端部的喷丸工具头,喷丸工具头的上端部从下往上穿过

丸室底板的底板通孔并伸入至下丸室的下端喷丸腔内;该新型超声喷丸表面强化装置配装有与外部电源电性连接的超声波驱动器,超声波驱动器与超声波换能器电性连接。通过上述结构设计,本发明具有结构设计新颖、喷丸效率高、空间利用率高的优点。

附图说明

[0015]

下面利用附图来对本发明进行进一步的说明,但是附图中的实施例不构成对本发明的任何限制。

[0016]

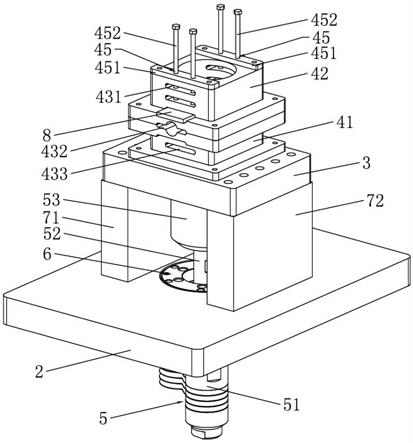

图1为本发明的结构示意图。

[0017]

图2为本发明的局部结构示意图。

[0018]

图3为本发明的局部剖面示意图。

[0019]

图4为本发明的丸室组件的分解示意图。

[0020]

在图1至图4中包括有:1——机架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——固定基板21——基板通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3——丸室底板31——底板通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4——丸室组件41——下丸室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

411——下端喷丸腔42——上丸室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

421——上端喷丸腔431——上端试件工位栅口 432——中间试件工位栅口433——下端试件工位栅口 44——螺栓插装孔45——试件锁紧机构

ꢀꢀꢀꢀꢀꢀ

451——锁紧压板4511——内螺纹孔

ꢀꢀꢀꢀꢀꢀꢀꢀ

452——锁紧螺栓5——超声波组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51——超声波换能器511——换能器卡持部

ꢀꢀꢀꢀꢀ

52——变幅杆53——喷丸工具头

ꢀꢀꢀꢀꢀꢀꢀꢀ

6——固定法兰模组61——主体法兰

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

611——法兰通孔62——固定卡圈

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

631——上端垫圈632——下端垫圈

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71——左侧支撑侧板72——右侧支撑侧板

ꢀꢀꢀꢀꢀꢀ

8——待强化试件。

具体实施方式

[0021]

下面结合具体的实施方式来对本发明进行说明。

[0022]

如图1至图4所示,一种新型超声喷丸表面强化装置,包括有机架1,机架1的上端部螺装有固定基板2,固定基板2的上端侧装设有丸室底板3,丸室底板3的上端侧装设有丸室组件4。

[0023]

其中,丸室底板3的中间位置开设有上下完全贯穿的底板通孔31,丸室组件4包括有下丸室41、位于下丸室41正上方的上丸室42,下丸室41的上端部与上丸室42的下端部螺接,下丸室41的内部开设有上下完全贯穿的下端喷丸腔411,上丸室42的内部开设有朝下开口的上端喷丸腔421,上端喷丸腔421、下端喷丸腔411以及底板通孔31从上至下依次对齐。

[0024]

进一步的,上丸室42开设有从上至下依次间隔布置且分别前后完全贯穿的上端试

件工位栅口431,各上端试件工位栅口431分别与上端喷丸腔421连通,各上端试件工位栅口431的前端开口分别延伸至上丸室42的前表面,各上端试件工位栅口431的后端开口分别延伸至上丸室42的后表面;下丸室41开设有从上至下依次间隔布置且分别前后完全贯穿的下端试件工位栅口433,各下端试件工位栅口433分别与下端喷丸腔411连通,各下端试件工位栅口433的前端开口分别延伸至下丸室41的前表面,各下端试件工位栅口433的后端开口分别延伸至下丸室41的后表面。优选的,上丸室42与下丸室41之间开设有前后完全贯穿的中间试件工位栅口432,螺栓插装孔44与中间试件工位栅口432连通。对于本发明的上端试件工位栅口431、中间试件工位栅口432以及下端试件工位栅口433而言,工作时,本发明可以根据不同喷丸高度要求或者不同形状的试件而将待强化试件8选择性地插入至上端试件工位栅口431、中间试件工位栅口432以及下端试件工位栅口433内,即本发明能够有效地适应不同喷丸高度以及适用于不同形状的待强化试件8,喷丸空间利用率高。

[0025]

更进一步的,丸室组件4开设有竖向延伸且从上至下依次连通各上端试件工位栅口431、各下端试件工位栅口433的螺栓插装孔44;丸室组件4还包括有试件锁紧机构45,试件锁紧机构45包括有螺装紧固于上丸室42上表面的锁紧压板451,锁紧压杆开设有上下完全贯穿且与螺栓插装孔44对齐的内螺纹孔4511,内螺纹孔4511内螺装有呈竖向布置的锁紧螺栓452,锁紧螺栓452的下端部伸入至螺栓插装孔44内。

[0026]

另外,固定底板装设有超声波组件5,超声波组件5包括有超声波换能器51、安装于超声波换能器51且呈竖向布置的变幅杆52、装设于变幅杆52上端部的喷丸工具头53,喷丸工具头53的上端部从下往上穿过丸室底板3的底板通孔31并伸入至下丸室41的下端喷丸腔411内;该新型超声喷丸表面强化装置配装有与外部电源电性连接的超声波驱动器,超声波驱动器与超声波换能器51电性连接。

[0027]

需解释的是,本发明的超声波换能器51通过以下方式安装于固定底板,具体的:固定基板2于丸室底板3的正下方开设有上下完全贯穿的基板通孔21,超声波换能器51嵌装于固定基板2的基板通孔21内,且固定基板2与超声波换能器51之间装设有固定法兰模组6;其中,固定法兰模组6包括有主体法兰61,主体法兰61嵌装于固定基板2的基板通孔21内,且主体法兰61的边缘部通过锁紧螺丝螺装紧固于固定基板2;主体法兰61的芯部开设有上下完全贯穿的法兰通孔611,超声波换能器51的上端部嵌装于主体法兰61的法兰通孔611内;基板通孔21内于主体法兰61的下端侧嵌装有呈圆环形状的固定卡圈62,固定卡圈62套装于超声波换能器51上端部的外围,且固定卡圈62通过锁紧螺丝螺装紧固于主体法兰61的下端部;超声波换能器51的上端部设置有呈圆环形状的换能器卡持部511,换能器卡持部511卡紧固定于固定卡圈62与主体法兰61之间。

[0028]

作为优选的实施方式,如图3所示,换能器卡持部511与主体法兰61之间卡装有上端垫圈631,换能器卡持部511与固定卡圈62之间卡装有下端垫圈632;其中,本发明的上端垫圈631、下端垫圈632可以分别为胶圈结构。通过增设上端垫圈631、下端垫圈632结构,一方面能够增加超声波换能器51卡装的稳定牢固程度,另一方面能够起到减震的效果。

[0029]

作为优选的实施方式,如图1和图2所示,固定基板2与丸室底板3之间装设有左侧支撑侧板71、右侧支撑侧板72,左侧支撑侧板71与右侧支撑侧板72左右正对且间隔布置,左侧支撑侧板71位于基板通孔21的左端侧,右侧支撑侧板72位于基板通孔21的右端侧,左侧支撑侧板71的上端部、右侧支撑侧板72的上端部分别与丸室底板3螺接,左侧支撑侧板71的

下端部、右侧支撑侧板72的下端部分别与固定基板2螺接。

[0030]

下面结合具体的工作过程来对本发明进行详细的说明,具体的:步骤1、将待强化试件8选择性地插入至上端试件工位栅口431、中间试件工位栅口432、下端试件工位栅口433内,并使得待强化试件8伸入至上端喷丸腔421或者下端喷丸腔411内;步骤2、旋紧锁紧螺栓452并使得锁紧螺栓452相对锁紧压板451朝下移动,相对锁紧压板451朝下移动的锁紧螺栓452会将待强化试件8压紧,以实现待强化试件8锁紧固定;步骤3、将金属丸体倒入至上端喷丸腔421、下端喷丸腔411内;步骤4、超声波驱动器启动且超声波驱动器所产生的高频正弦信号通过超声波换能器51内的压电陶瓷转换为高频机械振动,且由压电陶瓷所产生的振幅通过变幅杆52进一步放大,且变幅杆52带动喷丸工具头53同步高频振动动作,高频振动动作的喷丸工具头53对金属丸体产生冲击作用,以驱动金属丸体对待强化试件8表面进行撞击,从而达到表面强化的目的;步骤5、待表面强化处理完毕后,超声波驱动器停止工作且变幅杆52、喷丸工具头53停止高频振动动作,而后旋松锁紧螺栓452并使得锁紧螺栓452退离试件,最后将试件抽出即可。

[0031]

作为优选的实施方式,如图1至图4所示,丸室组件4包括有两个试件锁紧机构45,两个试件锁紧机构45前后间隔布置。在本发明工作过程中,待强化试件8可通过两个试件锁紧机构45的锁紧螺栓452压紧固定,进而提高喷丸处理时待强化试件8装夹的稳定可靠性。

[0032]

综合上述情况可知,通过上述结构设计,本发明具有结构设计新颖、喷丸效率高、空间利用率高的优点。

[0033]

以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1