一种自回火马氏体型高强韧性无缝钢管及其制造方法与流程

1.本发明涉及无缝钢管及其制造方法,特别涉及一种自回火马氏体型高强韧性无缝钢管及其制造方法。

背景技术:

2.钢材的强度提升是最有效的减重手段之一,近年来随着钢生产技术的不断进步,钢材产品强度级别不但提升。热轧无缝钢管由于产品形态和制造方法的限制,高强度产品(抗拉强度800mpa以上)通常只能通过后续热处理实现,明显增加了制造成本和生产周期。

3.一般而言,通过吹风、喷水等手段加快热态钢管(奥氏体状态)的冷却速度,可以获得贝氏体乃至马氏体组织,获得较高的强度。但一方面此类组织往往具有较高的强度却韧性较差,不能满足使用安全性的要求;另一方面钢管由于其断面的特殊性,内应力水平要高于板材等产品,钢种及冷却工艺选用不当,极易发生开裂。

4.本研究发现,通过选用合适的低碳合金钢种,再采用合理的冷却工艺将钢管冷却到某一温度,可得到高强度的马氏体组织,同时由于钢内部余温的存在,还会发生自回火,从而取得良好的强韧性匹配。

5.基于以上研究,可以通过轧后对热态钢管进行在线冷却的方法,即可得到高性能的钢管,无须后续热处理,可以大幅缩短制造周期。

6.中国专利号cn200780011122.9中公开了一种高强度无缝钢管,其微观组织也为自回火马氏体,但一方面该发明中钢管需要加入较多的cr、ni、cu、mo等贵重合金元素,另一方面该发明仅考虑了冷速及终冷温度的配合。

7.中国专利号cn201310508189.0及cn201610759510.6中分别公开了一种马氏体钢管的制备方法,主要是通过酸洗冷拔等工序制备钢管。

8.中国专利号cn201310621575.0中公开了一种钢管的在线淬火方法,其主要目的是提供一种利用余热对钢管进行淬火的工艺方法,后续还需要回火。

9.中国专利号cn03823580.3和cn200510051662.2中分别公开了一种高强度无缝钢管及其制备方法,其生产工艺均为淬火后还需经过回火的工艺。

技术实现要素:

10.本发明的目的在于提供一种自回火马氏体型高强韧性无缝钢管及其制造方法,其抗拉强度》800mpa,0℃全尺寸试样冲击功》50j。

11.为达到上述目的,本发明的技术方案是:

12.本发明采用超低碳设计的钢材,在钢管热轧变形后进行合适的快速冷却,冷却到一定温度后空冷,可获得以马氏体为主的微观组织,并使其在随后的空冷过程中得到充分的自回火,从而得到良好高强韧性配合的钢管(抗拉强度》800mpa,0℃全尺寸试样冲击功》50j),同时通过对冷却速度的限定,避免钢管在强制冷却中开裂。

13.具体的,本发明所述的自回火马氏体型高强韧性无缝钢管,其成分重量百分比为:

c:0.05~0.15%,si:0.3~1%,mn:1.2%~2.5%,mo:0.2~0.8%,s<0.008%,p<0.02%,o《0.01%,余量为fe和其它不可避免杂质。

14.本发明所述无缝钢管的显微组织为马氏体+少量的贝氏体、铁素体、渗碳体,马氏体组织比例在80%以上。

15.本发明所述无缝钢管的抗拉强度》800mpa,0℃全尺寸试样冲击功》50j。

16.在本发明所述无缝钢管的成分设计中:

17.c有利于提高钢的强度及淬透性,为了保证强度,需要含有一定的c,但c含量增加一方面会降低ms点,影响自回火效果,另一方面c含量过高,马氏体相变时引起的组织应力过大会引起开裂,因此需要将c控制在0.05~0.15%;

18.si钢中由脱氧剂带入的元素,也有利于增进淬透性,但si含量过高时会增大钢的冷脆倾向,因此需要控制si在0.3%~1.0%;

19.mn具有扩大奥氏体相区,增加淬透性,细化晶粒等有益效果,在限制c含量在较低水平时,需要加入足够的mn来提高固溶强化效果,但同时mn含量超过一定量后,会对钢的热加工性能产生明显的影响,根据本发明研究,mn含量控制在0.5%~2%较为适宜;

20.s是钢中的有害元素,其存在对于钢的耐腐蚀性、热加工性、韧性等都有不利影响,因此需要限制s含量在0.005%以下,以0.003%以下为更佳;

21.p是钢中的有害元素,其存在对于钢的耐腐蚀性、韧性等都有不利影响,因此需要限制p含量在0.02%以下,以0.015%以下为更佳;

22.o在钢中会形成各种氧化物夹杂,对韧性有不良影响,应严格限制其含量在0.01%以下,以0.005%以下为更佳;

23.本发明所述的自回火马氏体型高强韧性无缝钢管的制造方法,其包括如下步骤:

24.1)冶炼、浇铸

25.按上述成分冶炼,冶炼后的钢水直接连铸成圆管坯,或先浇铸后再将铸坯锻造或轧制成管坯;

26.2)轧制

27.将管坯加热到1100~1300℃,保温1~4小时后,经穿孔、连轧、张力减径、定径成荒管;

28.3)冷却

29.钢管结束轧制后,在确保钢管温度高于ar3温度时,向钢管周向均匀喷水,以高于20℃/s但不大于n℃/s的冷速连续冷却到ms-50℃~ms-200℃温度区间,其中,n=90-c%*150-mn%*10-cr%*40-mo%*15;

30.4)钢管经过以上工序后,在空气中冷却到室温,经精整及各项检验合格后即可作为合格无缝钢管产品使用。

31.在本发明所述无缝钢管的制造方法中:

32.本发明发现钢管在热变形后,其内应力水平远高于离线重新加热奥氏体化时,需要根据不同钢种控制冷却速度,防止内应力水平达到裂纹扩展门槛值后产生开裂。

33.以马氏体为主的微观组织要想获得高强度的同时获得高韧性,一方面需要采用低碳设计,降低晶格畸变带来的高位错密度,另一方面需要冷却到合适的温度而不是直接冷到室温,从而获得良好的自回火效果,改善韧性。

34.本发明冷却工艺采用:轧制后在荒管温度高于ar3温度(可根据公式计算或实测获得)时,向钢管周向均匀喷水,以高于20℃/s但不大于n℃/s的冷速连续冷却到ms-50~ms-200(℃)温度区间,其中n=90-c%*150-mn%*10-cr%*40-mo%*15。其原理在于:开冷温度低于ar3温度,则会有先共析铁素体生成,影响淬火效果和性能。终冷温度过高时,马氏体转变不完全,终冷温度过低则自回火效果不佳;此外冷却速度较低时,奥氏体过冷度不够,冷却速度过快时则容易引起开裂;

35.本发明与现有专利相比差异在于:

36.中国专利号cn200780011122.9中公开了一种高强度无缝钢管,其微观组织也为自回火马氏体,但一方面该发明中钢管需要加入较多的cr、ni、cu、mo等贵重合金元素,另一方面该发明仅考虑了冷速及终冷温度的配合,与本发明技术原理明显不同。

37.中国专利号cn201310508189.0及cn201610759510.6中分别公开了一种马氏体钢管的制备方法,主要是通过酸洗冷拔等工序制备钢管,与本发明存在显著差别。

38.中国专利号cn201310621575.0中公开了一种钢管的在线淬火方法,其主要目的是提供一种利用余热对钢管进行淬火的工艺方法,后续还需要回火,与本发明存在根本性差别。

39.中国专利号cn03823580.3和cn200510051662.2中分别公开了一种高强度无缝钢管及其制备方法,其生产工艺均为淬火后还需经过回火的工艺,与本发明不同。

40.本发明的有益效果:

41.本发明采用超低碳设计的钢材,在钢管热轧变形后进行合适的快速冷却,冷却到一定温度后空冷,可获得以马氏体为主的微观组织,并使其在随后的空冷过程中得到充分的自回火,从而得到良好高强韧性配合的钢管(抗拉强度≥800mpa,0℃全尺寸试样冲击功》50j)。本发明中所述方法制得的无缝钢管可广泛应用于油气开采、输送,机械结构等。

42.另外,本发明中所述高强韧性无缝钢管一方面无须添加较多贵重合金元素,另一方面能充分利用钢管轧后的余热,不增加后续热处理,较常规产品具有更短的制造流程和更低的制造成本。

附图说明

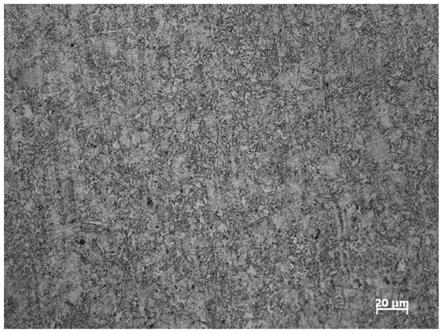

43.图1为本发明所述无缝钢管实施例c的金相照片。

具体实施方式

44.下面结合附图和实施例对本发明做进一步说明,这些实施例仅为本发明内容的一般描述,并不对本发明内容进行限制。

45.本发明所述无缝钢管的成分实施例参见表1,其为219*12规格的无缝钢管,表2所示为本发明实施例的制造工艺,表3所示为本发明实施例无缝钢管的力学性能。

46.本发明所述无缝钢管的制造方法如下:

47.1)将具有以上成分的合金浇铸成锭,并将铸锭锻造成圆管坯;

48.2)将管坯加热到1250℃保持了2小时后,经穿孔、热轧、定径等一般热轧无缝钢管生产工序,制成不同规格的荒管;

49.3)向热态荒管周向进行喷水快速冷却,确定其温度高于相变温度点ar3;

50.4)随后在空气中空冷到室温,最后取样测得各无缝钢管的力学性能。

51.本发明所述无缝钢管的各力学性能测试方法如下:

52.1)抗拉强度数据是将制成的无缝钢管加工成api弧形试样,按api标准检验后取平均数得出;

53.2)冲击试样是将制成的无缝钢管加工成10*10*55尺寸、v型缺口的标准冲击试样,在0℃下检验得出;

54.3)马氏体比例采用金相法测得。

55.根据以上试验结果可看出:

56.开冷温度过低、冷速过慢、终冷温度过高等情况下,则马氏体转变比例不足,强度达不到800mpa以上高强度,碳含量过高、终冷温度过低、冷速过快等,则会诱发钢管开裂。

57.参见图1,其所示为本发明所述无缝钢管实施例c的典型金相组织,从图1可以看出,微观组织以马氏体为主,并具有少量的铁素体等软相,从而保证了高强度的同时具有高的塑韧性。

58.综上所述,本发明所述方法较常规生产工艺可有效利用余热,无需添加贵合金元素,也无需经过后续热处理,轧后经加速冷却即可获得高的强度和韧性,生产流程短,制造成本低,可用于油气开采,机械结构等领域。

59.60.61.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1