不锈钢管的耐腐蚀处理方法、换热管及其制备方法与流程

1.本发明属于耐腐蚀处理技术领域,尤其涉及一种不锈钢管的耐腐蚀处理方法、换热管及其制备方法。

背景技术:

2.太空能热水器是将太阳能和空气能结合的一种节能热水器。空气能换热可通过换热管实现。换热管由缠绕盘管、封头圆筒、封头挡板、管路接头组成。服役时换热管与热泵相连接,管内走冷媒,管外接触水。当户外阳光良好时,太阳能真空管加热水箱内的水,此时热泵不工作,换热管处于被加热状态;当水箱内水充足时,换热管浸泡在水中,温度最高接近100℃。

3.根据水箱内水量不同,换热管有3种服役状态:

①

当水箱内水量很少时,换热管处于水面上,水箱空晒的最高温度达到140℃,此时换热管处于0℃~140℃的蒸汽浸泡状态;

②

当水箱内水量较多时,换热管部分在水中,部分在水面上,此时水中的部分处于0℃~100℃高温水浸泡,而水面上的部分处于0℃~140℃的蒸汽浸泡状态;

③

当水箱内水量很多时,换热管全部浸泡在水中,此时处于0℃~100℃水浸泡状态。以上三种状态,对应了不同的腐蚀环境。市场上主流的螺旋盘管属于奥氏体不锈钢,在水蒸气中,虽然温度最高可达140℃,但水蒸气中主要成分是水,不含氯离子,不锈钢换热管具有良好的耐腐蚀性能;而在水浸泡状态下,不锈钢耐腐蚀性能与氯离子浓度有关,如图1所示:当氯离子浓度较低时(如氯离子10ppm),304和316均具有良好的耐蚀性;但当氯离子浓度较高时(如氯离子50ppm),304和316可能发生点蚀和缝隙腐蚀,导致换热管泄露。泄露后轻者热水器失去功能,严重时还会导致压机进水。从我国部分地区的水质看,很多地区水质都会超过50ppm,如图2。因此,使用304和316不锈钢换热管在国内很多地区具有一定的腐蚀泄露隐患。

4.提升换热管的耐蚀性主要有三种途径:阴极保护、表面防护与耐蚀材料。阴极保护主要有两种方式,牺牲阳极和外加电流,但水箱内水温长期会处于100℃的高温,牺牲阳极消耗速率会非常大,不适用于换热管的防腐,而外加电流则需要增加电源、参比电极和辅助电极,且在断电条件下无法具备防腐作用;表面防护包括涂镀层、表面成膜处理等,但由于不锈钢是钝化材料,容易发生点蚀和缝隙腐蚀,因此对不锈钢管进行涂层防护风险较高,一旦出现涂层的局部破损,可能会促进点蚀和缝隙腐蚀的发生和发展,并且常规的防腐镀层如镀锌、镀镍在高温下耐蚀性不佳,而镀铬则在人体安全性方面存在隐患;使用耐蚀材料是一个相对较好的选择,但耐蚀性好的材料成本会略高,应综合考虑耐蚀材料的性价比。

5.申请号为cn201910595959.7的中国专利公开了使用铁素体不锈钢444作为螺旋盘管,不锈钢444的耐应力腐蚀性能优于304和316,耐点蚀性能虽然优于304,但与316接近,因此在氯离子浓度高的地区依然可能出现腐蚀。

6.申请号为cn200920237883.2的中国专利使用无缝不锈钢螺旋盘管作为换热器,通过减少焊缝提升盘管的耐蚀性,但非焊缝区的耐蚀性不变,因此使用无缝钢管只能解决焊缝耐蚀性不足的问题。

7.公开号为cn200820207010.2的中国专利使用不锈钢或者铜盘管作为换热器,通过牺牲阳极实现对换热器的防腐,但此方法不适用于太空能换热器的防腐。

技术实现要素:

8.有鉴于此,本发明要解决的技术问题在于提供一种不锈钢管的耐腐蚀处理方法、换热管及其制备方法,该方法处理的不锈钢管具有良好的耐点蚀性能。

9.本发明提供了一种不锈钢管的耐腐蚀处理方法,包括:

10.将不锈钢管进行发绿表面处理,得到处理后的不锈钢管。

11.优选的,所述发绿表面处理具体为:在煤气不充分燃烧的气氛中,1000℃~1200℃恒温条件下处理2~3h。

12.优选的,所述发绿表面处理具体为:在煤气不充分燃烧的气氛中,1100℃恒温条件下处理2.5h。

13.优选的,所述不锈钢管的材质为310s不锈钢、840不锈钢、800不锈钢或316不锈钢。

14.本发明还提供了一种换热管,包括上述耐腐蚀处理方法处理的不锈钢管。

15.本发明还提供了一种换热管的制备方法,包括:将不锈钢缠绕盘管与盲管、壳体及法兰之间通过镍基钎焊工艺进行焊接,然后进行发绿表面处理,得到换热管;所述不锈钢缠绕盘管由不锈钢管盘绕形成。

16.优选的,以质量百分数计,所述镍基钎焊工艺所用的镍基焊料包括:cr8.0%~12.0%、b1.8%~2.6%、si2.5%~4.5%、fe≤4%、ni余量。

17.优选的,所述焊接的温度为1010℃~1050℃;所述焊接的时间为0.5~1.5h。

18.优选的,所述焊接后在60℃~80℃热水中浸泡5~20min,然后在硝酸溶液中浸泡20~40min,再用水冲洗。

19.本发明提供了一种不锈钢管的耐腐蚀处理方法,包括:将不锈钢管进行发绿表面处理,得到处理后的不锈钢管。与现有技术相比,本发明通过发绿表面处理技术在不锈钢管表面形成特殊的发绿膜层,其具备隔绝腐蚀介质,从而提高了不锈钢管的耐点蚀性能,进而使不锈钢管具有良好的耐腐蚀性能,具有长效防腐性能。

附图说明

20.图1为不锈钢耐蚀性-氯离子浓度-温度的关系曲线图;

21.图2为我国部分地区水质氯离子含量图;

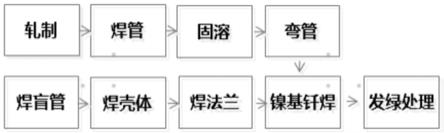

22.图3为本发明提供的换热管的制备流程示意图;

23.图4为25℃服役下的极化曲线图;

24.图5为85℃服役下的极化曲线图。

具体实施方式

25.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明提供了一种不锈钢管的耐腐蚀处理方法,包括:将不锈钢管进行发绿表面处理,得到处理后的不锈钢管。

27.其中,本发明对所有原料的来源并没有特殊的限制,为市售即可。

28.所述不锈钢管的材质为310s不锈钢、840不锈钢、800不锈钢或316不锈钢。

29.将不锈钢管进行发绿表面处理,得到处理后的不锈钢管;优选地,在进行发绿表面处理前优选用酒精处理表面,去除油污、杂质等;所述发绿表面处理优选具体为:在煤气不充分燃烧的气氛中,1000℃~1200℃恒温条件下处理2~3h;更优选具体为在煤气不充分燃烧的气氛中,1100℃恒温条件下处理2.5h;其中,煤气不充分燃烧的气氛主要为一氧化碳。

30.本发明通过发绿表面处理技术在不锈钢管表面形成特殊的发绿膜层,其具备隔绝腐蚀介质,从而提高了不锈钢管的耐点蚀性能,进而使不锈钢管具有良好的耐腐蚀性能,具有长效防腐性能。

31.本发明还提供了一种换热管,包括上述耐腐蚀处理方法处理的不锈钢管。

32.所述换热管包括不锈钢缠绕盘管、盲管、壳体与法兰;所述不锈钢缠绕盘管由不锈钢管盘绕形成;所述不锈钢缠绕盘管与盲管、壳体及法兰之间通过镍基钎焊工艺进行焊接。

33.本发明还提供了一种换热管的制备方法,包括:将不锈钢缠绕盘管与盲管、壳体及法兰之间通过镍基钎焊工艺进行焊接,然后进行发绿表面处理,得到换热管;所述不锈钢缠绕盘管由不锈钢管盘绕形成。

34.参见图3,图3为本发明提供的换热管的制备流程示意图。

35.将不锈钢缠绕盘管与盲管、壳体及法兰之间通过镍基钎焊工艺进行焊接,所述不锈钢缠绕盘管由不锈钢管盘绕形成;所述不锈钢管的材质优选为310s不锈钢、840不锈钢、800不锈钢或316不锈钢;以质量百分数计,所述镍基钎焊工艺所用的镍基焊料优选包括:cr8.0%~12.0%、b1.8%~2.6%、si2.5%~4.5%、fe≤4%、ni余量;所述焊接的温度优选为1010℃~1050℃;所述焊接的时间优选为0.5~1.5h,更优选为1h;在本发明中,所述不锈钢缠绕盘管、盲管、壳体及法兰优选先进行表面处理,然后再利用镍基钎焊工艺进行焊接;所述表面处理优选为用酒精除去油污,然后用砂纸打磨除去表面氧化物;所述砂纸打磨优选依次采用600#、1000#与2000#砂纸打磨;然后进行定位固定,安置钎料,进行焊接;所述焊接优选在真空焊接炉中进行焊接;优选地,焊接前优选在邻近接头的表面涂覆阻流剂;所述阻流剂优选由氧化铝与粘结剂组成。

36.焊接后,优选进行后处理;所述后处理优选为在60℃~80℃热水中浸泡5~20min,然后在硝酸溶液中浸泡20~40min,再用水冲洗;所述热水中浸泡的时间优选为10~15min,更优选为10min;热水中浸泡后,优选用毛刷清洗钎缝上的残渣,冷水冲洗;所述硝酸溶液的浓度优选为10%~20%,更优选为15%;所述硝酸溶液中浸泡的时间优选为25~35min,更优选为30min;硝酸溶液中浸泡后,优选用冷水冲洗。

37.最后进行发绿表面处理,得到换热管;优选地,在进行发绿表面处理前优选用酒精处理表面,去除油污、杂质等;所述发绿表面处理优选具体为:在煤气不充分燃烧的气氛中,1000℃~1200℃恒温条件下处理2~3h;更优选具体为在煤气不充分燃烧的气氛中,1100℃恒温条件下处理2.5h;其中,煤气不充分燃烧的气氛主要为一氧化碳。

38.本发明通过采用镍基钎焊焊接工艺降低焊接工艺对焊接热影响区的影响,提高热影响区的耐蚀性,并通过发绿表面处理技术在换热管表面形成特殊的发绿膜层,其具备隔

绝腐蚀介质,从而提高了换热管的耐点蚀性能,进而使换热管具有良好的耐腐蚀性能,具有长效防腐性能。

39.进一步地,本发明将耐蚀材料和表面处理两种防腐方案结合,通过使用840等耐蚀性更好的材料制作换热管,同时对换热管进行表面处理,从材料和表面状态两个角度提升换热管的耐点蚀性能,从而实现换热管具有良好的耐蚀性。

40.为了进一步说明本发明,以下结合实施例对本发明提供的一种不锈钢管的耐腐蚀处理方法、换热管及其制备方法进行详细描述。

41.以下实施例中所用的试剂均为市售。

42.实施例1

43.首先,对板材进行轧制,然后是管的焊接,焊接工艺是一边卷管一边焊接。焊接结束后进行固溶处理(在氨分解气体气氛下,恒温1040℃,处理0.5小时),固溶处理后进行管的盘绕;同时进行的是焊接盲管、焊接壳体、焊接法兰,焊接工艺流程后进行弯管与盲管、壳体、法兰等的镍基钎焊工艺,所有换热管整体制作完成后进行发绿表面处理得到最终的换热管。

44.镍基焊料成分:cr 10%,b 2.2%,si 3.5%,fe≤4%,ni余量;

45.镍基钎焊生产工艺包括:

46.焊前表面处理:用酒精清除油污,依次用600#、1000#和2000#砂纸打磨方法清除零件表面的氧化物;

47.装配:用工装模具进行定位固定;

48.安置钎料:钎料安置在接头处;

49.钎焊:在邻近接头的工件表面上涂阻流剂(阻流剂主要是由氧化铝与适当的粘接剂组成),在真空焊接炉中进行焊接,焊接温度是1010~1050℃之间,时间1小时。

50.焊接后处理:在70℃热水中浸泡10min,用毛刷清洗钎缝上的残渣,冷水冲洗,在hno315%水溶液中浸泡约30min,再用冷水冲洗。

51.发绿表面处理:

52.用酒精处理样件表面,去除油污、杂质等;

53.在煤气不充分燃烧的气氛中(气氛主要成分为一氧化碳),恒温1100℃条件下处理2.5小时。

54.根据以上技术方案,分别制作310s发绿处理及未发绿处理换热管、840发绿处理及未发绿处理换热管、800发绿处理及未发绿处理换热管和316l发绿及未发绿处理换热管并以304不锈钢换热管作为对照。

55.使用组成为3.5%氯化铁溶液在85℃恒温条件下进行浸泡实验2.5小时。实验结果如下表1所示,其中表1均为仅未经发绿处理的换热管。

56.表1氯化铁浸泡实验数据

57.材料氯化铁溶液温度℃时间h点蚀数穿孔数304片3.5%852.5100+7+310s片3.5%852.500840片3.5%852.530+1800片3.5%852.55+0

58.由表1数据可知,310s、800、840材料的耐腐蚀性较304的耐腐蚀性好,310s材料的耐腐蚀性最好。

59.使用组成为4%氯化铁溶液在85℃恒温条件下进行浸泡实验2.8小时。实验结果如下表2所示。

60.表2氯化铁浸泡实验数据

61.种类氯化铁溶液温度℃时间h点蚀数穿孔数3044%852.8100+10+316l4%852.8200+0310s发绿4%852.800840发绿4%852.820+0800发黑4%852.8100+0

62.由表2数据可知,310s发绿、840发绿、800发黑的耐腐蚀性均优于304,316l自身耐蚀性不佳,310s发绿耐蚀性最佳。

63.选择换热管服役寿命在1年以内的典型地区的水质作为腐蚀试验介质,通过电化学试验对比3种样品的耐腐蚀性能。通过极化曲线测试及拟合获得310s、840、800三种不同材料换热管的25℃和85℃不同服役温度下的极化曲线,见图4与图5,其中图4为25℃极化曲线,图5为85℃极化曲线。由图4可知,310s换热管比840和800换换热管的腐蚀电流密度更小,服役寿命会更高,能够实现换热管的长效防腐蚀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1