一种脱硫渣处理装置及其应用的制作方法

一种脱硫渣处理装置及其应用

[0001]

技术领域

[0002]

本发明属于冶金渣处理技术领域,具体涉及一种脱硫渣处理装置及其应用。

[0003]

背景技术:

[0004]

脱硫渣是铁水预处理的重要副产物,其中含有大量的硫元素和铁元素,如果不经处理将会导致铁资源的大量浪费、炼钢成本增加,同时还会形成固体废弃物,造成严重的环境污染。因此,炼钢厂都必须对脱硫渣进行环保处理。

[0005]

炼钢车间每年的脱硫渣产量高达30~40万吨,但脱硫渣出厂温度较高,通常余温能达到200~700℃,且粘性较大,易与渣罐粘结,因而导致清理困难。目前对脱硫渣的处理方法主要为先对脱硫渣进行降温分裂,再将破碎细化后的脱硫渣分类回收。其中对脱硫渣的冷却方法主要包括热泼法、滚筒法、热焖法、水淬法等,但上述冷却方法都不可避免地产生大量粉尘污染,甚至可能因高温粉尘而出现明火引燃厂房;同时弥散的粉尘也严重威胁着操作员工的健康安全。因此,脱硫渣的环保降尘处理成为各炼钢车间急需解决的技术问题。此外,现有技术中的脱硫渣装置通常都需要较大的占地面积,且针对处理方法各步骤的衔接并不紧密,导致处理周期偏长,生产效率低下等问题。因此,能够兼顾生产效益和环保安全的脱硫渣处理装置也成为亟需解决的技术问题。

[0006]

技术实现要素:

[0007]

解决的技术问题:针对上述技术问题,本发明提供了一种脱硫渣处理装置及其应用,能够环保高效地处理炼钢车间的脱硫渣,既提升企业效益,又能减少固废处理的污染。

[0008]

技术方案:一种脱硫渣处理装置,所述处理装置设于脱硫渣产线厂房内,所述处理装置包括移动系统、冷却系统和除尘系统,所述移动系统包括吊运行车、液压推进机和台车,所述吊运行车设于厂房顶部,用于吊运脱硫渣渣罐,所述液压推进机设于所述吊运行车的下方,用于循环步进地推动台车,所述台车往返地设于所述液压推进机与所述冷却系统之间;所述除尘系统包括除尘罩;所述冷却系统包括喷淋装置和温控装置,所述喷淋装置包括喷淋管、喷嘴、进水管、控制阀门和水泵,所述喷淋管设于所述除尘罩内,一端与所述喷嘴连接,另一端与所述进水管连接,所述控制阀门和水泵设于所述进水管上,所述温控装置可移动地设于所述喷淋装置下方的脱硫渣渣罐内。

[0009]

优选的,所述移动系统还包括渡车,所述渡车设于所述台车底部。

[0010]

优选的,所述除尘系统还包括袋式除尘器,所述袋式除尘器与所述除尘罩串联。

[0011]

优选的,所述喷嘴为雾化喷嘴,所述温控装置为热传感器。

[0012]

优选的,所述喷淋装置还包括流量计,所述流量计设于所述进水管上。

[0013]

一种脱硫渣处理装置的应用,所述应用包括步骤如下:将炼钢车间的脱硫渣渣罐

汽运到脱硫渣产线厂房内,通过吊运行车吊运脱硫渣渣罐至台车上,再将装有渣罐的台车通过渡车运送至喷淋除尘区域;打开喷淋装置和除尘系统,通过液压推进机循环步进地推动台车,分别对台车上的渣罐进行打水冷却和不打水焖渣,同时监测渣罐内的温度;通过渡车将打水喷淋合格的脱硫渣渣罐运送到渣罐待吊区域,再由吊运行车将之运送到焖渣池倒罐,空罐汽运回炼钢车间,焖渣池中的脱硫渣进行醒渣处理后通过转载机进入生产线生产。

[0014]

优选的,所述台车每台停放2-3个渣罐。

[0015]

优选的,所述打水冷却的时间大于12 h。

[0016]

优选的,所述打水喷淋合格的脱硫渣温度低于100℃。

[0017]

优选的,所述醒渣处理的时间为16-24 h 。

[0018]

有益效果:1、将脱硫渣在渣罐中打水冷却,同时利用除尘系统除尘,冷却合格后再运至焖渣池倒罐,有效地减少了厂房内的扬尘污染,同时也减少了脱硫渣处理的占用场地。

[0019]

2、通过打水冷却和不打水焖渣两线路同步进行的方式,极大的减少了脱硫渣的处理时间,提升了脱硫渣处理的工作效率。

[0020]

3、通过控制阀门可调节的喷淋管,可以针对渣罐中的脱硫渣储量针对性的控制喷水流量和总用水量;雾化喷嘴能够将雾化冷却水充分渗入脱硫渣中,从而使脱硫渣能够充分粉化裂解,便于后续倒罐和回收,从而减少了资源浪费。

[0021]

4、除尘系统能够及时将冷却过程中产生的废气和粉尘吸收处理,减少了对环境的污染,也减轻了对工作人员的安全健康威胁。

[0022]

5、整套脱硫渣处理装置衔接紧密,充分利用了工作空间,自动化程度也较高,能够减轻工作人员的劳动强度,提高生产效率。

[0023]

附图说明

[0024]

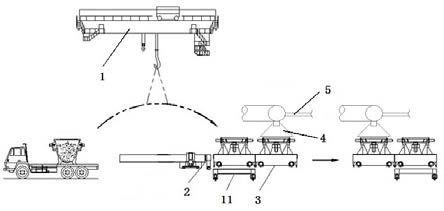

图1 为本发明的结构示意图;图2为喷淋装置的结构示意图;图中各数字标号代表如下:1.吊运行车;2.液压推进机;3.台车;4.除尘罩;5.喷淋装置;6.喷淋管;7.喷嘴;8.进水管;9.控制阀门;10.水泵;11.渡车;12.流量计。

[0025]

具体实施方式

[0026]

下面结合附图和具体实施例对本发明作进一步描述。

[0027]

实施例1如图1和图2所示,本实施例提供了一种脱硫渣处理装置,所述处理装置设于脱硫渣产线厂房内,所述处理装置包括移动系统、冷却系统和除尘系统。所述移动系统包括吊运行车1、液压推进机2、渡车11和台车3。所述吊运行车1是一台75/32 t铸造桥式起重机,设于厂房顶部,配套一台10 t检修用电葫芦,用于吊运脱硫渣渣罐。所述液压推进机2设于所述吊运行车1的下方,用于推动台车3在喷淋冷却区域循环步进。所述台车3合计27台,往返地设于所述液压推进机2与所述冷却系统之间。所述渡车11共两台,设于所述台车3底部,用于运送

台车3往返于喷淋冷却区域和渣罐待吊区域。所述除尘系统包括除尘罩4和袋式除尘器,所述除尘罩4固定在喷淋冷却区域,袋式除尘器与所述除尘罩4串联。所述袋式除尘器包括箱体、风管、风机、灰斗和烟囱,冷却过程的上升蒸汽和烟尘经过除尘罩进入箱体过滤,废固沉降落入灰斗,洁净气流通过风机吸引通过风管再由烟囱排出。所述冷却系统包括喷淋装置5和温控装置。所述喷淋装置5包括喷淋管6、喷嘴7、进水管8、控制阀门9和水泵10。所述喷淋管6设于所述除尘罩4内,一端与所述喷嘴7连接,另一端与所述进水管8连接。所述喷嘴7为雾化喷嘴。所述控制阀门9和水泵10设于所述进水管8上。所述温控装置为热传感器,通过伸缩杆可移动地设于所述喷淋装置5下方的脱硫渣渣罐内。

[0028]

利用该处理装置进行脱硫渣处理的方法步骤如下:将炼钢车间的脱硫渣渣罐汽运到脱硫渣产线厂房内,通过吊运行车1吊运脱硫渣渣罐至台车3上,再将装有渣罐的台车3通过渡车11运送至喷淋除尘区域;打开喷淋装置5和除尘系统,通过液压推进机2循环步进地推动台车3,分别对台车3上的渣罐进行打水冷却和不打水焖渣,同时监测渣罐内的温度;通过渡车11将打水喷淋合格的脱硫渣渣罐运送到渣罐待吊区域,再由吊运行车1将之运送到焖渣池倒罐,空罐汽运回炼钢车间,焖渣池中的脱硫渣进行醒渣处理后通过转载机进入生产线生产。

[0029]

所述过程的时间控制如下:所述打水冷却的时间为14 h,所述醒渣处理的时间为16 h,其中打水喷淋合格的脱硫渣温度设为75℃。

[0030]

按照本方法,以每台台车上放置3个渣罐为一组,共13组合计39个渣罐位设为打水冷却线;另13组合计39个渣罐位设为不打水焖渣线。两线并行,总计可处理渣罐78个,极大地提升了脱硫渣冷却处理的效率,也减少了脱硫渣处理的占用场地。

[0031]

本实施例处理过程中产生的粉尘、含尘蒸汽等废气废固污染通过除尘系统处理后排放,不会在厂房内大范围弥散,减少了对环境的污染,也减轻了对工作人员的安全健康威胁。

[0032]

实施例2如图1和图2所示,本实施例提供了一种脱硫渣处理装置,所述处理装置设于脱硫渣产线厂房内,所述处理装置包括移动系统、冷却系统和除尘系统。所述移动系统包括吊运行车1、液压推进机2、渡车11和台车3。所述吊运行车1是一台75/32 t铸造桥式起重机,设于厂房顶部,配套一台10 t检修用电葫芦,用于吊运脱硫渣渣罐。所述液压推进机2设于所述吊运行车1的下方,用于推动台车3在喷淋冷却区域循环步进。所述台车3合计27台,往返地设于所述液压推进机2与所述冷却系统之间。所述渡车11共两台,设于所述台车3底部,用于运送台车3往返于喷淋冷却区域和渣罐待吊区域。所述除尘系统包括除尘罩4,所述除尘罩4固定在喷淋冷却区域。所述冷却系统包括喷淋装置5和温控装置。所述喷淋装置5包括喷淋管6、喷嘴7、进水管8、流量计12、控制阀门9和水泵10。所述喷淋管6设于所述除尘罩4内,一端与所述喷嘴7连接,另一端与所述进水管8连接。所述流量计12、控制阀门9和水泵10设于所述进水管8上。所述温控装置为热传感器,通过伸缩杆可移动地设于所述喷淋装置5下方的脱硫渣渣罐内。

[0033]

利用该处理装置进行脱硫渣处理的方法步骤如下:将炼钢车间的脱硫渣渣罐汽运

到脱硫渣产线厂房内,通过吊运行车1吊运脱硫渣渣罐至台车3上,再将装有渣罐的台车3通过渡车11运送至喷淋除尘区域;打开喷淋装置5和除尘系统,通过液压推进机2循环步进地推动台车3,分别对台车3上的渣罐进行打水冷却和不打水焖渣,同时监测渣罐内的温度;通过渡车11将打水喷淋合格的脱硫渣渣罐运送到渣罐待吊区域,再由吊运行车1将之运送到焖渣池倒罐,空罐汽运回炼钢车间,焖渣池中的脱硫渣进行醒渣处理后通过转载机进入生产线生产。

[0034]

所述过程的时间控制如下:所述打水冷却的时间为13 h, 先以150~200 l/min流量打水冷却5 h ,再以80~120 l/min流量持续喷淋8 h;所述醒渣处理的时间为20 h;其中打水喷淋合格的脱硫渣温度设为85℃。

[0035]

按照本方法,以每台台车上放置2~3个渣罐为一组,共13组设为打水冷却线;另13组设为不打水焖渣线。两线并行,同时配合往返于炼钢车间和脱硫渣产线厂房的汽运车,平均日处理脱硫渣65~78罐,年处理脱硫渣约32 万吨/年,极大地提升了脱硫渣冷却处理的效率,也减少了脱硫渣处理的占用场地。

[0036]

本实施例还具有以下有益效果:1、通过控制阀门可调节的喷淋管,可以针对渣罐中的脱硫渣储量针对性的控制喷水流量和总用水量;雾化喷嘴能够将雾化冷却水充分渗入脱硫渣中,从而使脱硫渣能够充分粉化裂解,便于后续倒罐和回收,从而减少了资源浪费。

[0037]

2、除尘系统能够及时将冷却过程中产生的废气和粉尘吸收处理,减少了对环境的污染,也减轻了对工作人员的安全健康威胁。

[0038]

3、整套脱硫渣处理装置衔接紧密,充分利用了工作空间,自动化程度也较高,能够减轻工作人员的劳动强度,提高生产效率。

[0039]

实施例3本实施例提供了一种脱硫渣处理装置,具体参见实施例2,利用该装置进行脱硫渣处理的步骤如下:将炼钢车间的脱硫渣渣罐汽运到脱硫渣产线厂房内,通过吊运行车1吊运脱硫渣渣罐至台车3上,再将装有渣罐的台车3通过渡车11运送至喷淋除尘区域;打开喷淋装置5和除尘系统,通过液压推进机2循环步进地推动台车3,分别对台车3上的渣罐进行打水冷却和不打水焖渣,同时监测渣罐内的温度;通过渡车11将打水喷淋合格的脱硫渣渣罐运送到渣罐待吊区域,再由吊运行车1将之运送到焖渣池倒罐,空罐汽运回炼钢车间,焖渣池中的脱硫渣进行醒渣处理后通过转载机进入生产线生产。

[0040]

所述过程的时间控制如下:所述打水冷却的时间为12 h, 先以150~200 l/min流量打水冷却5 h ,再以80~120 l/min流量持续喷淋7 h;所述醒渣处理的时间为24 h;其中打水喷淋合格的脱硫渣温度设为95℃。

[0041]

与现有技术相比,本实施例的脱硫渣处理装置及其应用具有如下有益效果:1、将脱硫渣在渣罐中打水冷却,同时利用除尘系统除尘,冷却合格后再运至焖渣池倒

罐,有效地减少了厂房内的扬尘污染,同时也减少了脱硫渣处理的占用场地。

[0042]

2、通过打水冷却和不打水焖渣两线路同步进行的方式,极大的减少了脱硫渣的处理时间,提升了脱硫渣处理的工作效率。

[0043]

3、通过控制阀门可调节的喷淋管,可以针对渣罐中的脱硫渣储量针对性的控制喷水流量和总用水量;雾化喷嘴能够将雾化冷却水充分渗入脱硫渣中,从而使脱硫渣能够充分粉化裂解,便于后续倒罐和回收,从而减少了资源浪费。

[0044]

4、除尘系统能够及时将冷却过程中产生的废气和粉尘吸收处理,减少了对环境的污染,也减轻了对工作人员的安全健康威胁。

[0045]

5、整套脱硫渣处理装置衔接紧密,充分利用了工作空间,自动化程度也较高,能够减轻工作人员的劳动强度,提高生产效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1