一种黄铜表面用硅基无铬钝化液及其制备方法与流程

[0001]

本发明涉及金属防腐处理技术领域,具体涉及一种黄铜表面用硅基无铬钝化剂及其制备方法。

背景技术:

[0002]

黄铜主要由铜和锌元素组成,具有良好的力学性能,切削加工性能,在日常生活和生产过程中使用广泛,通常被加工成板材、条材、管材和铸造零件。在干燥的环境中使用耐腐蚀性能良好,但在潮湿的空气、工业大气和高盐雾海洋环境中也易发生脱锌腐蚀、晶间腐蚀和表面选择性腐蚀出现表面变紫和发绿现象,因此,常常需要对黄铜表面进行钝化处理。

[0003]

传统工艺中采用铬酸盐对铜表面进行钝化处理,但是六价铬是一种强致癌物质,对环境破坏和人体健康危害很大,随着人们环保意识逐步增强,世界各国相继出现了限制或禁止使用六价铬钝化剂政策。目前多采用有机化合物苯并三氮唑进行钝化处理,在铜表面形成几十至数百埃的薄膜,由于膜层极易因弯折、划伤和剐蹭受到破坏,在空气发生氧化而变色,耐腐蚀性也逐渐伤逝;同时苯并三氮唑在水中的溶解性较差,需要使用大量的有机溶剂如甲醇、乙醇等,存在较大的安全隐患。

[0004]

因此,急需开发一款适用于黄铜表面处理用的耐蚀性能好、使用方便、安全环保的无铬钝化液。

技术实现要素:

[0005]

针对上述存在的问题,本发明的目的在于提供一种不含铬元素、使用方便的黄铜表面处理用硅基无铬钝化液。为实现本发明的目的,采用如下技术方案:

[0006]

一种黄铜表面用硅基无铬钝化液,以重量份计,包括水性含硅乳液100份,有机硅改性硅溶胶20-40份,氧化物纳米粒子0.1-1份,乙二胺四乙酸二钠0.5-1份,助剂0.5-1.5份。

[0007]

优选的,所述水性含硅乳液为水性有机硅改性聚氨酯乳液、水性有机硅改性丙烯酸乳液中的至少一种。

[0008]

优选的,所述有机硅改性硅溶胶以重量份计,包括去离子水100份,正硅酸乙酯5-15份,有机硅烷偶联剂5-15份,三甲氧基硅烷封端聚乙二醇1-5份。

[0009]

优选的,所述有机硅烷偶联剂为γ-缩水甘油醚氧丙基三乙氧基硅烷、1,2-二(三乙氧基硅基)乙烷中的至少一种。

[0010]

优选的,所述氧化物纳米粒子为二氧化钛纳米粒子、氧化锆纳米粒子中的至少一种。

[0011]

优选的,所述氧化物纳米粒子的粒径≤10nm。

[0012]

优选的,所述助剂为氧化聚乙烯蜡、脂肪醇聚氧乙烯醚、椰子油脂肪酸二乙醇酰胺和sxp自乳化复合消泡剂中的至少一种。

[0013]

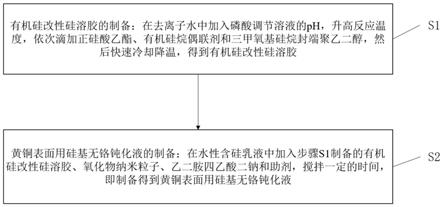

为达上述目的,本发明还提供一种黄铜表面用硅基无铬钝化液的制备方法,按如

下步骤进行:

[0014]

步骤s1:有机硅改性硅溶胶的制备:在去离子水中加入磷酸调节溶液的ph,升高反应温度,依次滴加正硅酸乙酯、有机硅烷偶联剂和三甲氧基硅烷封端聚乙二醇,然后快速冷却降温,得到有机硅改性硅溶胶;

[0015]

步骤s2:黄铜表面用硅基无铬钝化液的制备:在水性含硅乳液中加入步骤s1制备的有机硅改性硅溶胶以及氧化物纳米粒子、乙二胺四乙酸二钠和助剂,搅拌一定的时间,即制备得到黄铜表面用硅基无铬钝化液。

[0016]

优选的,步骤s1中所述磷酸调节溶液的ph值为2-4,升高反应温度至40-70℃,控制正硅酸乙酯和有机硅烷偶联剂的滴加时间为5-15min,快速冷却降温到20-35℃。

[0017]

优选的,步骤s2中所述搅拌的时间为10-30min。

[0018]

本发明的有益效果:本发明提供的一种黄铜表面用硅基无铬钝化液及其制备方法,用含硅乳液代替了传统的六价铬,消除了有毒金属铬离子危害,含硅乳液与有机硅改性硅溶胶在黄铜表面上形成三维立体膜层主题网络结构,纳米氧化物粒子填充在网络结构的孔隙中使膜层更加致密,阻碍了氯离子等腐蚀介质透过膜层向黄铜表面渗透,大幅改善了黄铜的耐腐蚀性能,柔性的复合钝化膜优异的延展性满足了后续弯折变形要求。本发明所得硅基无铬钝化液可以直接应用于黄铜表面的钝化处理,通过喷淋或涂覆生产方式,无需改变现有生产工艺条件,钝化液使用完毕全部固结成薄膜牢牢附着在黄铜表面,全程没有废液废固排放,是一款环保型无铬钝化液。

附图说明

[0019]

图1为本发明一种黄铜表面用硅基无铬钝化液的制备方法的流程示意图。

具体实施方式

[0020]

下面将结合本发明的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0021]

具体实施例1

[0022]

(1)试验材料:h62黄铜片。试样尺寸大小:10cm

×

5cm

×

0.2cm。

[0023]

(2)钝化液制备:

[0024]

步骤s1:有机硅改性硅溶胶的制备:以重量份计,在100份去离子水中加入磷酸调节溶液的ph值为2.0,升高反应温度至40℃,滴加5份正硅酸乙酯,控制滴加时间在5min,滴加完毕再滴加5份有机硅烷偶联剂,控制滴加时间在5min,滴加完毕继续滴加式量为3000的三甲氧基硅烷封端聚乙二醇1份,然后快速冷却降温到20℃,得到有机硅改性硅溶胶;

[0025]

步骤s2:黄铜表面用硅基无铬钝化液的制备:以重量份计,在100份水性有机硅改性聚氨酯乳液中加入s1制备的有机硅改性硅溶胶20份,平均粒径为10nm二氧化钛纳米粒子0.1份,乙二胺四乙酸二钠0.5份,氧化聚乙烯蜡和sxp自乳化复合消泡剂共0.5份,搅拌10min,即制备得到黄铜表面用硅基无铬钝化液。

[0026]

(3)钝化工艺:

[0027]

表面处理干净的黄铜片在钝化液中浸泡8s后,于250℃烘箱放置15s,取出自然状态下放置24后进行性能测试。

[0028]

具体实施例2

[0029]

(1)试验材料:h62黄铜片。试样尺寸大小:10cm

×

5cm

×

0.2cm。

[0030]

(2)钝化液制备:

[0031]

步骤s1:有机硅改性硅溶胶的制备:以重量份计,在100份去离子水中加入磷酸调节溶液的ph值为4.0,升高反应温度至70℃,滴加15份正硅酸乙酯,控制滴加时间在15min,滴加完毕再滴加15份有机硅烷偶联剂,控制滴加时间在15min,滴加完毕继续滴加式量为3000的三甲氧基硅烷封端聚乙二醇5份,然后快速冷却降温到35℃,得到有机硅改性硅溶胶;

[0032]

步骤s2:黄铜表面用硅基无铬钝化液的制备:以重量份计,在100份水性有机硅改性丙烯酸乳液中加入s1制备的有机硅改性硅溶胶40份,平均粒径为8nm氧化锆纳米粒子1份,乙二胺四乙酸二钠1份,氧化聚乙烯蜡、椰子油脂肪酸二乙醇酰胺和sxp自乳化复合消泡剂共1.5份,搅拌30min,即制备得到黄铜表面用硅基无铬钝化液。

[0033]

(3)钝化工艺:

[0034]

表面处理干净的黄铜片在钝化液中浸泡8s后,于260℃烘箱放置12s,取出自然状态下放置24后进行性能测试。

[0035]

具体实施例3

[0036]

(1)试验材料:h70黄铜片。试样尺寸大小:10cm

×

5cm

×

0.2cm。

[0037]

(2)钝化液制备:

[0038]

步骤s1:有机硅改性硅溶胶的制备:以重量份计,在100份去离子水中加入磷酸调节溶液的ph值为3.0,升高反应温度至50℃,滴加9份正硅酸乙酯,控制滴加时间在10min,滴加完毕再滴加8份有机硅烷偶联剂,控制滴加时间在12min,滴加完毕继续滴加式量为2500的三甲氧基硅烷封端聚乙二醇2份,然后快速冷却降温到20℃,得到有机硅改性硅溶胶;

[0039]

步骤s2:黄铜表面用硅基无铬钝化液的制备:以重量份计,在100份水性有机硅改性聚氨酯乳液中加入s1制备的有机硅改性硅溶胶26份,平均粒径为8nm氧化物纳米粒子0.4份,乙二胺四乙酸二钠0.6份,氧化聚乙烯蜡和sxp自乳化复合消泡剂共0.9份,搅拌10min,即制备得到黄铜表面用硅基无铬钝化液。

[0040]

(3)钝化工艺:

[0041]

表面处理干净的黄铜片在钝化液中浸泡13s后,于270℃烘箱放置20s,取出自然状态下放置24后进行性能测试。

[0042]

具体实施例4

[0043]

(1)试验材料:h85黄铜片。试样尺寸大小:10cm

×

5cm

×

0.2cm。

[0044]

(2)钝化液制备:

[0045]

步骤s1:有机硅改性硅溶胶的制备:以重量份计,在100份去离子水中加入磷酸调节溶液的ph值为3.0,升高反应温度至60℃,滴加9份正硅酸乙酯,控制滴加时间在10min,滴加完毕再滴加9份有机硅烷偶联剂,控制滴加时间在10min,滴加完毕继续滴加式量为2500的三甲氧基硅烷封端聚乙二醇2份,然后快速冷却降温到20℃,得到有机硅改性硅溶胶;

[0046]

步骤s2:黄铜表面用硅基无铬钝化液的制备:以重量份计,在100份水性有机硅改

性聚氨酯乳液中加入s1制备的有机硅改性硅溶胶30份,平均粒径为10nm二氧化钛纳米粒子0.5份,乙二胺四乙酸二钠0.6份,氧化聚乙烯蜡和脂肪醇聚氧乙烯醚共0.9份,搅拌10min,即制备得到黄铜表面用硅基无铬钝化液。

[0047]

(3)钝化工艺:

[0048]

表面处理干净的黄铜片在钝化液中浸泡12s后,于280℃烘箱放置20s,取出自然状态下放置24后进行性能测试。

[0049]

具体实施例5

[0050]

(1)试验材料:h63黄铜管。试样尺寸大小:外径3.5mm

×

壁厚0.3cm

×

长10cm。

[0051]

(2)钝化液制备:

[0052]

步骤s1:有机硅改性硅溶胶的制备:以重量份计,在100份去离子水中加入磷酸调节溶液的ph值为3.0,升高反应温度至55℃,滴加10份正硅酸乙酯,控制滴加时间在10min,滴加完毕再滴加8份有机硅烷偶联剂,控制滴加时间在10min,滴加完毕继续滴加式量为2500的三甲氧基硅烷封端聚乙二醇2份,然后快速冷却降温到20℃,得到有机硅改性硅溶胶;

[0053]

步骤s2:黄铜表面用硅基无铬钝化液的制备:以重量份计,在100份水性有机硅改性聚氨酯乳液中加入s1制备的有机硅改性硅溶胶32份,平均粒径为9nm二氧化钛纳米粒子0.5份,乙二胺四乙酸二钠0.8份,氧化聚乙烯蜡、脂肪醇聚氧乙烯醚和sxp自乳化复合消泡剂共0.8份,搅拌20min,即制备得到黄铜表面用硅基无铬钝化液。

[0054]

(3)钝化工艺:

[0055]

表面处理干净的黄铜管在钝化液中浸泡12s后,于280℃烘箱放置20s,取出自然状态下放置24后进行性能测试。

[0056]

具体实施例6

[0057]

(1)试验材料:h68黄铜管。试样尺寸大小:外径3.5mm

×

壁厚0.3cm

×

长10cm。

[0058]

(2)钝化液制备:

[0059]

步骤s1:有机硅改性硅溶胶的制备:以重量份计,在100份去离子水中加入磷酸调节溶液的ph值为3.2,升高反应温度至60℃,滴加7份正硅酸乙酯,控制滴加时间在12min,滴加完毕再滴加11份有机硅烷偶联剂,控制滴加时间在8min,滴加完毕继续滴加式量为3500的三甲氧基硅烷封端聚乙二醇3份,然后快速冷却降温到25℃,得到有机硅改性硅溶胶;

[0060]

步骤s2:黄铜表面用硅基无铬钝化液的制备:以重量份计,在100份水性有机硅改性聚氨酯乳液中加入s1制备的有机硅改性硅溶胶34份,平均粒径为5nm氧化锆纳米粒子0.5份,乙二胺四乙酸二钠0.6份,氧化聚乙烯蜡、脂肪醇聚氧乙烯醚和sxp自乳化复合消泡剂共0.9份,搅拌25min,即制备得到黄铜表面用硅基无铬钝化液。

[0061]

(3)钝化工艺:

[0062]

表面处理干净的黄铜管在钝化液中浸泡14s后,于290℃烘箱放置25s,取出自然状态下放置24后进行性能测试。

[0063]

性能测试:

[0064]

1.盐水浸泡试验:试验箱内温度为35℃,盐水浓度为5%,放置168h后观察腐蚀情况。

[0065]

2.耐黑变试验:将钝化后的黄铜件置于恒温恒湿箱中,箱内温度控制在70℃,湿度

80%rh,120h后检测色差,要求δe<3。

[0066]

3.折弯盐雾:黄铜片或黄铜管围绕直径约为5cm的硬纸筒绕成圆圈,于水平桌面上用200g力来回摩擦10次,然后做盐水浸泡试验。

[0067]

测试结果如表所示:

[0068]

项目实施例1实施例2实施例3实施例4实施例5实施例6盐雾试验无变化无变化无变化无变化无变化无变化黑变δe0.350.901.030.791.241.86折弯盐雾无变化无变化无变化无变化无变化无变化

[0069]

表中试验结果表明:本发明提供的钝化液具有良好的耐蚀性、耐黑变性、及抗折弯性,原因在于本发明提供的黄铜用无铬钝化液在固化成膜后形成了致密的有机-无机复合膜层,水性有机硅改性丙烯酸乳液或水性有机硅改性聚氨酯乳液能够形成相互交错且延展性好的网络骨架结构,金属氧化物纳米粒子填充到网络骨架结构空隙中形成致密的膜层能有效阻碍腐蚀介质渗透。

[0070]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉该技术的人在本发明所揭露的技术范围内,可理解想到的变换或更替,都应涵盖在本发明的包含范围之内,因此,本发明的保护范围应该以权力要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1