镓的制造方法、钠的制造方法、氮化镓的制造方法

1.本发明涉及从镓和钠的合金中分离镓的镓的制造方法。并且,本发明涉及从镓和钠的合金中分离钠的钠的制造方法。并且,本发明涉及使用na助熔剂法的氮化镓的制造方法。

背景技术:

2.作为使gan(氮化镓)进行结晶生长的方法,已知有使氮溶解在na(钠)和ga(镓)的混合熔融液中,在液相下使gan外延生长的na助熔剂法。在使用na助熔剂法来育成iii族氮化物半导体后,除育成的gan结晶外,还残留有na-ga合金、低纯度的na等。

3.在专利文献1中记载了:在使用na助熔剂法来育成gan后,将残留的na-ga合金投入加热到50~90℃的水、硝酸中,将分离的金属ga回收。

4.现有技术文献

5.专利文献

6.专利文献1:国际公开第2015/141064号公报

技术实现要素:

7.发明要解决的问题

8.为了实现使用na助熔剂法的gan育成方法的低成本化,就必须对育成后残留的na-ga合金、低纯度的na进行再利用。

9.但是,ga和na均为卑金属,难以通过水溶液体系中的电沉积来进行回收。在专利文献1的方法中,虽然能够从na-ga合金中分离、回收ga,但na在水溶液中以na离子的状态存在,因此难以回收na成分,难以对ga和na进行循环且廉价的再利用。

10.因此,本发明的目的在于提供一种能够从na-ga合金中容易地分离ga、也能够容易地分离na的方法。

11.用于解决问题的方案

12.本发明的第1方案是一种镓的制造方法,其特征在于,通过使na-ga合金与溶液接触,从而从na-ga合金中分离镓,上述溶液包含以通式h(x1so2)(x2so2)n表示的含氟磺酰胺,x1、x2为氟或碳原子数为1~6的烷基。

13.含氟磺酰胺能够使用htf2n。

14.溶液可以是含氟磺酰胺水溶液,也可以是含氟磺酰胺的熔融液。

15.作为na-ga合金,可以使用在采用na助熔剂法来育成氮化镓后残留的na-ga合金。

16.本发明的第2方案是一种钠的制造方法,其特征在于,在使阳极为低纯度钠、通过电解使钠在阴极析出的钠的制造方法中,使用含氟磺酰胺的钠盐与含氟磺酰胺的非金属盐的混合物作为电解液,作为电解液中的含氟磺酰胺的钠盐,回收使用通过本发明的第1方案的镓的制造方法而在溶液中生成的含氟磺酰胺的钠盐,上述含氟磺酰胺以通式h(x1so2)(x2so2)n表示,x1、x2为氟或碳原子数为1~6的烷基。

17.含氟磺酰胺的非金属盐可以使用tf2n阴离子的四烷基铵盐。tf2n阴离子的四烷基铵盐可以使用tf2n阴离子的四乙基铵盐和tf2n阴离子的四丁基铵盐中的至少一种。

18.此外,作为阳极的低纯度钠,能够使用在采用na助熔剂法来育成氮化镓后残留的低纯度钠。

19.本发明的第3方案是一种氮化镓的制造方法,其特征在于,使用由本发明的第1方案的镓的制造方法制造的镓,通过na助熔剂法来育成氮化镓。

20.本发明的第4方案是一种氮化镓的制造方法,其特征在于,使用由本发明的第2方案的钠的制造方法制造的钠,通过na助熔剂法来育成氮化镓。

21.本发明的第5方案是一种氮化镓的制造方法,其特征在于,使用由本发明的第1方案的镓的制造方法制造的镓、以及由本发明的第2方案的钠的制造方法制造的钠,通过na助熔剂法来育成氮化镓。

22.发明效果

23.根据本发明,能够从na-ga合金中容易地分离ga、也能够容易地分离na。此外,根据本发明,能够在na助熔剂法中对ga和na进行循环且廉价的再利用,能够期待成本的大幅降低。

附图说明

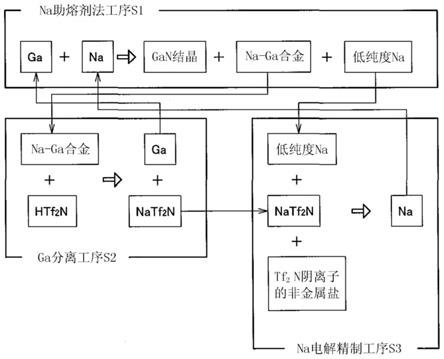

24.图1为示意性地表示第1实施方式中ga和na的再利用的图。

25.图2为表示第1实施方式的流程图的图。

26.图3为表示结晶生长装置的构成的图。

27.图4为对从na-ga合金中分离、回收的ga拍摄的照片。

28.符号说明

29.1000:结晶生长装置

30.1100:压力容器

31.1200:中间室

32.1300:反应室

33.1410:侧部加热器

34.1420:下部加热器

35.1510:气体供给口

36.1520:气体排气口

具体实施方式

37.(第1实施方式)

38.第1实施方式是一种gan的制造方法,其通过na助熔剂法来育成gan,并从育成后残留的低纯度na和na-ga合金中分离ga和na而在na助熔剂法中进行循环再利用。图1为示意性地表示ga和na的再利用的流程的图。此外,图2为通过流程图来表示第1实施方式的工序的图。如图1所示,第1实施方式具有na助熔剂法工序s1、ga分离工序s2和na电解精制工序s3。

39.(na助熔剂法的概要)

40.首先,对na助熔剂法的概要进行说明。na助熔剂法是将包含氮的气体供给到包含

作为助溶剂的na和作为原料的ga的混合熔融液中并使之溶解,在液相下使gan外延生长的方法。ga能够使用在第1实施方式的ga分离工序中分离出的ga。此外,na能够使用在第1实施方式的na电解精制工序中分离出的na。

41.可以在混合熔融液中添加c(碳)。通过添加c,能够提高结晶生长速度。此外,根据控制结晶生长的iii族氮化物半导体的导电类型、磁性等物性、促进结晶生长、抑制杂晶、控制生长方向等目的,也可以添加c以外的掺杂物。例如,作为n型掺杂物,能够使用ge(锗)等,作为p型掺杂物,能够使用mg(镁)、zn(锌)、ca(钙)等。

42.包含氮的气体是氮分子、氨等包含氮作为构成元素的化合物的气体,也可以是它们的混合气体,还可以将包含氮的气体与稀有气体等非活性气体混合。

43.在na助熔剂法中,使用晶种基板(晶种),在晶种基板上育成gan。晶种基板可以在进行加热、加压前配置在混合熔融液中,也可以在加热、加压到生长温度、生长压力后再配置在混合熔融液中。晶种基板能够使用由gan形成的自立基板、模板基板。

44.模板基板具有如下构成:在作为基底的基底基板上,经由缓冲层而形成将c面作为主面的gan层。基底基板为蓝宝石、zno、尖晶石等。gan层可以通过mocvd法、hvpe法、meb法等任意的方法进行生长,但从结晶性和成长时间等方面来考虑,优选mocvd法、hvpe法。

45.(结晶生长装置的构成)

46.接下来,就na助熔剂法中使用的结晶生长装置的构成而言,使用具有以下构成的结晶生长装置1000。

47.图3为表示结晶生长装置1000的构成的图。如图3所示,结晶生长装置1000具有压力容器1100、压力容器盖1110、中间室1200、反应室1300、反应室盖1310、旋转轴1320、转盘1330、侧部加热器1410、下部加热器1420、气体供给口1510、气体排气口1520和抽真空排气口1530。

48.压力容器1100是结晶生长装置1000的框体。压力容器盖1110配置在压力容器1100的垂直下方的位置。中间室1200是压力容器1100内部的室。反应室1300是用于收容坩埚cb1、在该坩埚cb1内部使gan结晶生长的室。反应室盖1310是反应室1300的盖子。

49.旋转轴1320能够进行正旋转和负旋转。旋转轴1320能够从发动机(未图示)接受旋转驱动。转盘1330能够连接旋转轴1320来进行旋转。侧部加热器1410和下部加热器1420用于加热反应室1300。

50.气体供给口1510是用于向压力容器1100的内部供给包含氮气的气体的供给口。气体排气口1520用于从压力容器1100的内部对气体进行排气。抽真空排气口1530用于将压力容器1100抽真空。

51.结晶生长装置1000能够在调节坩埚cb1内部的温度和压力的同时使坩埚cb1旋转。因此,能够在坩埚cb1的内部以期望的条件从晶种生长为半导体单晶。

52.(关于na助熔剂法工序s1)

53.接下来,对利用结晶生长装置1000的、使用na助熔剂法的gan的制造方法(na助熔剂法工序s1)进行说明。

54.首先,将炉内环境置换为非活性气体,将炉内加热,然后抽真空,由此,使炉内的氧等排气成分充分地减少。

55.接下来,在控制了氧、露点等环境的手套箱内计量规定量的na和ga。然后,将晶种

基板和计量好的na和ga投入坩埚cb1内。根据需要也可以投入碳等添加元素。

56.接下来,将配置有原料的坩埚cb1配置在反应室1300的转盘1330上,将反应室1300密闭,进而将反应室1300密闭在压力容器1100内。然后将反应室1300内和压力容器1100内抽真空,之后,将包含氮的气体供给到反应室1300的内部和压力容器1100的内部。在压力到达结晶生长压力时,将炉内升温到结晶生长温度。结晶生长温度例如为700℃以上且1000℃以下,结晶生长压力例如为2mpa以上且10mpa以下。在升温的过程中,坩埚cb1中的固体的na和固体的ga融化而成为液体,形成混合熔融液。

57.接下来,在反应室1300内的温度到达结晶生长温度时,使坩埚cb1旋转,从而搅拌混合熔融液,使混合熔融液中na和ga的浓度分布变得均匀。氮溶解在混合熔融液中,若成为过饱和状态,则从晶种基板的上表面开始进行gan的结晶生长。另外,搅拌也可以在反应室1300内的温度到达结晶生长温度前开始。

58.在维持结晶生长温度、结晶生长压力并在晶种基板上表面充分地育成gan结晶后,停止坩埚cb1的旋转,将gan结晶从坩埚cb1中提起,然后停止反应室1300的加热,使温度降低到室温,使压力降低到常压,结束gan结晶的育成。然后从结晶生长装置1000中取出坩埚cb1和育成的gan结晶。在坩埚cb1中,还残留有na-ga合金和na。该残留的na包含若干ga和其他杂质,为低纯度。此外,可以认为na-ga合金是ga8na5、ga4na、或它们的混合物。另外,也可以不将gan结晶从坩埚cb1中提起而是直接冷却,在后续工序中与na-ga合金一同取出。

59.接下来,在氩等非活性气体环境中,将坩埚cb1加热到na的熔点以上(例如100℃以上),使na熔解,使熔解的na从坩埚cb1中流出,进行回收。这些na将用于后述的na的电解精制工序。另外,也可以将坩埚cb1加热到900℃以上,使na蒸发来进行回收。然后,回收坩埚cb1中残留的na-ga合金。对于未流出的na和附着在na-ga合金上的na,可以通过使用水或乙醇进行处理,从而除去。

60.(关于ga分离工序s2)

61.接下来,从na-ga合金中分离ga并回收。对该工序(ga分离工序s2)进行说明。首先,在容器中放入na-ga合金和htf2n(双(三氟甲烷磺酰)胺;1,1,1-trifluoro-n[(trifluoromethyl)sulfonyl]methanesulfonamide)。并且,在容器内供给氩等非活性气体,进行排气。接下来加热容器,使htf2n熔解。由此,使htf2n的熔融液与na-ga合金接触。当然,也可以先熔解htf2n,再将na-ga合金放入该熔融液中。

[0062]

加热温度只要在htf2n熔解的温度以上就可以为任意温度,例如可以为60℃以上。但是,为了抑制htf2n的蒸发,优选为100℃以下,更优选为80℃以下。

[0063]

除htf2n之外,还能够使用hf2n(双(氟甲烷磺酰)胺)等以下述通式表示的含氟磺酰胺。含氟磺酰胺以通式h(x1so2)(x2so2)n表示,x1、x2为氟或碳原子数为1~6的烷基。优选为htf2n、hf2n,进一步优选为htf2n。

[0064]

当htf2n的熔融液与na-ga合金接触时,htf2n与na-ga合金发生反应,na发生溶解,一部分形成natf2n(双(三氟甲烷磺酰)胺钠),ga以液体金属的形式分离。此外,htf2n与na-ga合金的反应还会产生氢。氢随氩一起被排出到容器外。

[0065]

在htf2n与na-ga合金的反应结束后,将htf2n容器冷却,回收容器内的残留物。然后,从残留物中分离ga。例如,可以按以下的方式从残留物中分离ga。首先,将残留物投入水中,使未反应的htf2n溶解,进行过滤。接下来,对过滤物进行干燥,将过滤物投入丙酮等中,

使natf2n溶解,进行过滤。然后,在过滤物中回收具有金属光泽的成分,由此能够分离、回收ga。此外,也可以通过加热而使htf2n流出等的方法来回收ga。此外,从分离ga后的滤液中蒸发丙酮,从而回收natf2n。回收的natf2n用于后续工序的na电解精制工序。

[0066]

通过以上方式从na-ga合金中分离的ga的纯度非常高,能够作为na助熔剂法的原料进行再利用。

[0067]

htf2n的熔融液与na-ga合金进行接触的反应的机理尚不明确,但可以推测为如下。可以认为,在htf2n的熔融液中,na与ga的电位差成为驱动力而使na的氧化反应进行并使na的溶解反应进行,从na-ga合金中以na

+

的形式脱离,其结果是,ga周边的na成分消失,ga作为单体得到分离。并且可以认为,在na-ga合金附近,来自htf2n的h

+

被还原,产生了氢。并且,还可以认为na

+

与来自htf2n的tf2n-进行离子键合而生成natf2n,但ga既不溶于htf2n的熔融液也不会成为ga离子,因此不会与htf2n反应。

[0068]

(关于na电解精制工序s3)

[0069]

接下来,利用在使用na助熔剂法来育成gan结晶结束后回收的低纯度na和在ga的分离工序中回收的natf2n,对na进行电解精制,将na分离并回收。对该工序(na电解精制工序s3)进行说明。

[0070]

在电解精制中,将在使用na助熔剂法来育成gan结晶结束后回收的低纯度na作为阳极使用。此外,使用在ga的分离工序中回收的natf2n和另外准备的tf2n阴离子的非金属盐的混合物作为电解液。阴极使用导电性构件、精制钠。然后,在阳极、阴极间施加直流电压,使钠在阴极析出。之所以使用tf2n阴离子的非金属盐,是为了防止精制的na的纯度下降。在钠充分地在阴极析出时,将钠回收。

[0071]

在使阳极为低纯度na、使电解液为natf2n和tf2n阴离子的非金属盐的电解中,钠的离子化倾向高,因此仅有钠会从阳极溶出到电解液中,其它的杂质不会溶出。另一方面,在阴极上仅有电解液中的钠离子会析出。因此,能够精制高纯度的na,能够比一般的工业用na纯度更高。

[0072]

作为tf2n阴离子的非金属盐,优选为tf2n阴离子的四烷基铵盐。这是为了不与钠反应且可以与natf2n均匀地混合。特别优选tf2n阴离子的四乙基铵盐(四乙基铵tf2n)、tf2n阴离子的四丁基铵盐(四丁基铵tf2n)或它们的混合物。这是为了能够在不降低电解液的耐久性、安全性的情况下降低电解液的熔点,能够更简便地进行na的精制。例如能够将电解液的熔点设为70~150℃。

[0073]

另外,上述是在ga分离工序s2中使用htf2n的情况,在更通常的在ga分离工序s2中使用含氟磺酰胺的情况下,在na电解精制工序s3中使用含氟磺酰胺的钠盐和该含氟磺酰胺的非金属盐作为电解液即可。

[0074]

natf2n与tf2n阴离子的非金属盐的摩尔比只要能使电解液的熔点充分降低、且在natf2n与tf2n阴离子的非金属盐不会分离的范围内,就可以为任意值。例如,在电解液为natf2n和四乙基铵tf2n的情况下,摩尔比能够为1:4~1:9,在电解液为natf2n和四丁基铵tf2n的情况下,摩尔比能够是2:3~1:9的范围内。

[0075]

电解液的温度只要在熔点以上就可以是任意的温度,但从电流的流动容易度、防止精制的钠与电解液反应方面来考虑,优选为120~170℃。

[0076]

另外,在na电解精制工序s3中,利用在使用na助熔剂法来育成gan结晶结束后回收

的低纯度na作为阳极,但也可以使用另外准备的低纯度na作为阳极的全部或一部分。例如,能够使用工业用na、nas电池的阳极。在此,低纯度na是指其纯度低于精制的na。此外,在na电解精制工序s3中,使用在ga的分离工序中回收的natf2n来作为电解液的一部分,但也可以利用另外准备的natf2n。

[0077]

(对于ga和na的再利用)

[0078]

由于在na助熔剂法中没有na的消耗,因此能够通过na电解精制工序s3来回收na助熔剂法中使用的na的大部分。然后,通过na电解精制工序s3而精制、回收的na能够在na助熔剂法中进行再利用。此外,通过ga分离工序s2而从na-ga合金中分离出的ga能够进行高纯度化而在na助熔剂法中进行再利用。

[0079]

(总结)

[0080]

以上,在第1实施方式中,能够从使用na助熔剂法来育成gan结晶后残留的低纯度na和na-ga合金中分离na和ga并进行循环再利用。因此,能够降低na助熔剂法的原料成本,大幅降低gan结晶的制造成本。

[0081]

(第2实施方式)

[0082]

在第2实施方式中,代替在第1实施方式的ga分离工序s2中使用的htf2n的熔融液,而是使用htf2n水溶液。该情况也与第1实施方式同样,使htf2n与na-ga合金反应,na从na-ga合金中溶解,一部分形成natf2n,ga以液体金属的方式分离,产生氢气。如果使用htf2n水溶液,则能够进一步提高ga的纯度。

[0083]

htf2n水溶液的温度只要在是液体状态的范围内就可以是任意的温度,由于温度越高与na-ga合金的反应进行得越迅速,因此优选设为30℃以上,更优选40℃以上。但是当温度过高时蒸发会变得剧烈,因此优选为70℃以下。

[0084]

htf2n水溶液的浓度只要在与na-ga合金反应的范围内就可以是任意的浓度,例如能够设为0.1~10mol/l。

[0085]

以下,参照附图对本发明的具体的实施例进行说明,但本发明并不限定于实施例。

[0086]

[实施例1]

[0087]

使用结晶生长装置1000,通过na助熔剂法在晶种基板上育成gan结晶。具体为如下所述。首先,将炉内(反应室1300和压力容器1100内)的环境置换为氮气,将炉内加热,进行抽真空,由此来降低炉内的氧和水分。

[0088]

接下来,在手套箱内,向氧化铝制的坩埚cb1中配置晶种基板、固体ga、固体na。并且,出于提高育成速率的目的,向坩埚cb1中投入石墨粉末。晶种基板使用在蓝宝石基板上通过mocvd法形成了同样平坦的gan层的基板。

[0089]

接下来,将坩埚cb1搬入炉内,将炉密闭,向炉内供给氮,将炉内的压力加压至3mpa。在手套箱内和搬入路径上,以坩埚cb1内的na不会氧化的方式,将坩埚cb1放入搬运容器并搬入炉内。接下来将炉加热,升温至生长温度(860℃),在晶种基板上开始gan结晶的育成。

[0090]

从gan结晶的育成开始经过60小时后,直接以将育成的gan结晶保持在混合熔融液中的状态使温度和压力回到常温、常压,结束gan结晶的育成。然后从炉中取出坩埚cb1。

[0091]

接下来,使用热板将坩埚cb1加热到150℃,使na熔解,从坩埚cb1使na流出,回收低纯度na。接下来,取出并回收残留在坩埚cb1内的na-ga合金。将na-ga合金溶解在王水中,使

用icp-aes装置进行分析,其结果是na-ga合金中ga的比例为37at%。

[0092]

接下来,将50g的htf2n和10.7g的na-ga合金放入旋盖瓶中,密封。旋盖瓶使用能供给和排出气体的瓶子,进行ar的供给和排出,在容器内流动ar气体。然后,将旋盖瓶加热到90℃并保持210分钟。在升温的过程中htf2n熔解而成为液体,成为在该液体中存在na-ga合金的状态。此外,确认到从与液体htf2n接触的na-ga合金的表面产生氢气。此外,确认到在htf2n的熔解液中生成液体金属的块。

[0093]

然后,将旋盖瓶冷却至室温。之后将二次蒸馏水投入旋盖瓶中,使未反应的htf2n溶解在水中,进行过滤。接下来,使过滤物干燥,投入丙酮中,使natf2n溶解于丙酮,进行过滤。从过滤物中分离、回收具有金属光泽的成分。

[0094]

将具有金属光泽的成分溶解在王水中,使用icp-aes装置进行分析,结果可知是纯度为97.6%的ga。此外,从滤液中蒸发丙酮,通过ft-ir来分析回收的粉末,结果可知,其包含natf2n。图4为对从na-ga合金中分离、回收的ga拍摄的照片。

[0095]

此外,在将旋盖瓶的加热温度从90℃变更到60℃、将保持时间从210分钟变更到1640分钟的情况下,同样也能够从na-ga合金中分离、回收ga。此外,此时的ga的纯度为99.9%以上。

[0096]

由实施例1的结果能够确认,可以使用htf2n从na-ga合金中分离、回收ga。此外还能够确认到形成了natf2n。

[0097]

[实施例2]

[0098]

将实施例1的gan结晶育成后回收的低纯度na作为阳极,将natf2n和四乙基铵tf2n的混合物作为电解液,进行电解。natf2n使用从实施例1的na-ga合金中分离出ga后的htf2n熔融液中分离、回收的natf2n。此外,natf2n与四乙基铵tf2n的摩尔比设为1:4。此外,电解液的温度设为120℃。

[0099]

电解的结果是在阴极上析出na。回收这些na并进行元素分析,结果是其纯度高于一般的工业用na。

[0100]

由实施例2的结果可知,能够从gan育成后的低纯度na和na-ga合金中高纯度地精制na。

[0101]

[实施例3]

[0102]

使用由实施例1从na-ga合金中分离、回收的ga和由实施例2精制的na,与实施例1同样地进行,通过na助熔剂法来育成gan结晶。其中,对于ga而言,不够的部分用另外准备的ga补充。育成后的gan结晶与由实施例1育成的gan结晶具有同等的品质。

[0103]

由实施例3的结果可知,能够实现能循环再利用na和ga的、使用na助熔剂法的gan结晶的育成。

[0104]

[实施例4]

[0105]

在实施例1的从na-ga合金分离回收ga的工序中,代替htf2n的熔融液,而是使用htf2n水溶液。将htf2n的浓度设为1.5mol/l,温度设为40℃。除此以外,设为与实施例1同样的条件。其结果是发生了与实施例1同样的反应。即,na-ga合金中的na溶解在htf2n水溶液中,ga从na-ga合金分离,与此同时产生氢气,在水溶液中形成了natf2n。此外,回收从na-ga合金中分离的ga并测定纯度,结果可知为99.99%。

[0106]

由实施例4的结果可知,通过使用htf2n水溶液,可以提高从na-ga合金中分离、回

收的ga的纯度。

[0107]

产业上的可利用性

[0108]

本发明能够适用于使用na助熔剂法来育成iii族氮化物半导体后的残留物的再利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1