一种复杂铝电解质的资源化处理方法与流程

[0001]

本发明属于铝冶金技术领域,特别涉及一种复杂铝电解质的资源化处理方法。

背景技术:

[0002]

随着我国电解铝工业的迅速发展,对铝土矿资源的需求量急剧增加,大量中低品位铝土矿被开采使用。这些低品位铝土矿提取的氧化铝中,锂钾含量较高。高锂钾氧化铝加入到电解质中,随着生产的持续,导致铝电解质中锂盐和钾盐含量大幅升高,这种高锂钾含量的电解质称为复杂铝电解质。复杂铝电解质严重损害了铝电解槽的工艺技术指标,严重影响铝冶炼厂的经济效益。解决的办法是降低电解质中的锂盐和钾盐含量,同时回收电解质中的锂盐和钾盐。

[0003]

已经公开的复杂铝电解质资源化处理方法包括:焙烧-浸出法和浸出法。焙烧-浸出法揭示的方法包括:酸化焙烧-浸出法(专利申请号:201610438941.2)、氟化焙烧-浸出法(专利申请号:201510970561.9、201711024554.5)和碱化焙烧-浸出法(专利申请号:201910609881.x),这些方法的关注点是电解质中锂盐的回收,通过焙烧法将电解质中的锂盐转变成可溶性盐,通过浸出法获得锂盐溶液,最终采用沉淀法获得锂盐。采用的酸性焙烧介质包括:nahso4、nh4hso4、na2hpo3、nahs等;氟化焙烧介质包括:naf、kf、nabr、kbr、kcl、nacl;碱性焙烧介质包括:naf、kf、na2co3。还有一种铝盐焙烧-浸出法(专利申请号:202010279826.1)采用硫酸铝或氯化铝焙烧电解质,将电解质中的主要氟化物转化为氟化铝和可溶性硫酸盐,通过浸出洗涤分离氟化铝和可溶性碱金属盐。浸出法包括酸性浸出法(专利申请号:201810494562.4、201910155461.9、201711163060.5、201510784060.1、201711163121.8、201410636296.6、201810628989.9、201811155285.0、201711163123.7、201910489411.4)和酸-碱联合浸出法(专利申请号:201711163076.6、200810115458.6)。这些浸出方法采用酸选择性溶出电解质中的锂盐,在滤液中加入碳酸钠得到碳酸锂成品,提锂后的溶液加入氢氧化钠或氧化钙过滤得到钙盐和钠盐;或者在酸性溶液中使用含氧酸盐溶出电解质中的有价元素;或者使用酸碱联合浸出法实现电解质中组元的分离。采用的无机酸包括:硫酸、硝酸、磷酸、盐酸和氢氟酸等;采用的含氧酸盐包括:硫酸铝、硝酸铝、硫酸钠、硝酸钠等;采用的碱有:氢氧化钠。通过复合控制溶液酸度和氟离子浓度将溶液中多种金属离子与非金属离子分离,得到纯净的化合物。

[0004]

已经公开的专利方法重点关注锂盐的提取,分离方法得到的滤渣为冰晶石,可返回铝电解槽使用。现代铝电解槽主要采用低分子比电解质进行生产,使用氟化铝来降低电解质的分子比,而高分子比冰晶石的使用有限。少数专利公开了将电解质转化为氟化铝的方法,但却产生了大量利用价值低的硫酸钠、氯化钠和硝酸钠。如果将废弃的复杂铝电解质转化为低分子比纯净铝电解质,分离复杂电解质中的锂钾等有价元素并回收,避免产生大量其它的低值产物,则才能真正实现了废弃复杂铝电解质的高效循环利用。

技术实现要素:

[0005]

针对现有技术的不足,本发明提出了一种复杂铝电解质的资源化处理方法,能够将复杂铝电解质直接转化为更适合用于现代铝电解槽的低分子比纯净电解质,并且能够分别回收锂、钾等有价元素。

[0006]

本发明的方法主要包括以下步骤:

[0007]

s1、将复杂铝电解质与酸性物质混合均匀,将混合物粉碎至粒度小于100目,所述复杂铝电解质与酸性物质的质量比为1:0.03-1:0.2,所述酸性物质可以为酸性氧化物或酸性无机盐,具体来说,所述酸性物质包括三氧化硫、硫酸铝、硝酸铝、氯化铝、硫酸铵、氯化铵、硫酸锌及上述物质的结晶水合物中的一种或几种。混合物粉碎方式可以采用干磨或湿磨,优选采用湿磨,当采用湿磨时,添加的水量为混合物质量的1-25%。湿磨方式可以降低焙烧温度和提高转化率。

[0008]

s2、将s1步骤中得到的混合物在200-500℃焙烧30-180分钟。通过焙烧过程,复杂铝电解质中的冰晶石(na3alf6)转变成亚冰晶石(na5al3f

14

),将锂盐、钾盐转变成可溶性盐,反应机理如下:

[0009]

li盐+酸性物质+冰晶石

→

可溶性li盐+亚冰晶石

[0010]

k盐+酸性物质+冰晶石

→

可溶性k盐+亚冰晶石。

[0011]

酸性物质加入比例较高时,产物中还可能含有单冰晶石(naalf4)。

[0012]

s3、使用去离子水溶解焙烧产物,过滤后得到滤液a1和滤渣a2;此时的滤液a1中主要为锂、钾的可溶性盐,滤渣a2中主要为亚冰晶石和氧化铝,还可能包括单冰晶石和少量未转化的冰晶石。

[0013]

s4、滤渣a2经酸洗、水洗、干燥后得到的混合物,可用于铝电解,这种混合物比冰晶石更适合大量用于现代铝电解生产过程。所述酸洗所用的酸为浓度为1-10%的稀酸,优选稀盐酸、稀硫酸、稀硝酸中的一种或几种。所述水洗过程洗至洗液ph为7,所述干燥温度为60-200℃。s3步骤中得到的滤液a1则可用于提取回收锂、钾等有价元素。

[0014]

作为本发明的另一个方面,本发明还提供了一种从s3步骤中得到的滤液a1中回收锂、钾元素的方法,包括以下步骤:

[0015]

s5、向s3步骤中得到的滤液a1中加入碳酸钠,加热搅拌过滤得到滤液b1和滤渣b2,加热温度为50-95℃。滤渣b2主要成分为碳酸锂,可以用作高纯碳酸锂的生产原料。

[0016]

s6、对s5步骤中的滤液b1进行减压蒸馏,当溶液蒸馏到饱和溶液时,将饱和溶液的温度逐渐冷却至结晶析出,分离得到滤液c1和沉淀c2,沉淀c2干燥后得到碳酸钾,干燥温度为60-200℃。干燥后得到的碳酸钾可用于钾肥的生产。

[0017]

对步骤s6得到的滤液c1的处理优选采用以下步骤:

[0018]

s7、对s6步骤中的滤液c1进行膜电解处理,得到阴极产物氢气、氢氧化钠溶液和阳极产物。

[0019]

当步骤s1中加入的酸性物质中不包括氯盐,只包括三氧化硫或硫酸盐、硝酸盐时,滤液c1中不包括氯离子,得到的阳极产物是氧气和酸溶液,根据加入酸性物质的种类,酸溶液可能是硫酸溶液(酸性物质只包含硫酸盐或三氧化硫)、硝酸溶液(酸性物质只包含硝酸盐)或硫酸与硝酸混合溶液(酸性物质包括硫酸盐或三氧化硫、硝酸盐),阳极产物中的酸溶液可以返回步骤s4作为酸洗用的稀酸循环使用,也可以在酸溶液中加入氢氧化铝,蒸发并

干燥后得到硫酸铝或硝酸铝或二者的混合物,返回s1步骤中作为酸性物质循环使用。

[0020]

当步骤s1中加入的酸性物质中包括氯盐时,滤液c1中包含氯离子,得到的阳极产物是氯气,氯气可以用于生产盐酸,返回步骤s4作为酸洗用的稀酸循环使用,也可以将氯气与氧化铝反应制备氯化铝,返回s1步骤中作为酸性物质循环使用。如果酸性物质还包括三氧化硫、硫酸盐、硝酸盐,即滤液c1中还包含硫酸根离子或硝酸根离子,在氯离子电解完毕后还可以继续进行电解,阳极产物为上段所述的氧气和酸溶液,酸溶液可以按照上段所述的方法处理。

[0021]

得到的阴极产物中的氢氧化钠溶液可以用于铝土矿的溶出,也可以作为工业产品直接售卖。

[0022]

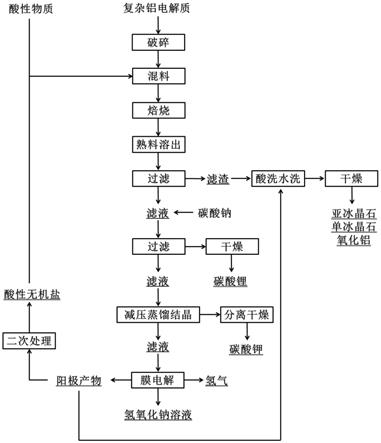

上述步骤s1-s7中方法的流程图如图1所示。

[0023]

本发明的有益效果:本发明以特定的酸性氧化物、酸性无机盐为焙烧介质,将电解质中各种类型的冰晶石转化为低分子比纯净电解质,更加符合现代铝电解槽的实际需要。焙烧之后的锂、钾等元素转化为可溶性盐,通过不同的方法实现有价元素的分别提取回收。实现了复杂铝电解质的分离、回收和有价元素提取。

附图说明

[0024]

图1为本发明中方法的流程图。

[0025]

图2为本发明实施例1中焙烧后的产物的xrd谱图。

具体实施方式

[0026]

实施例1

[0027]

1)按质量比1:0.15分别称取一定质量的复杂铝电解质和硫酸铝;

[0028]

2)充分将复杂铝电解质与酸性物混合均匀,并将混合物湿磨至粒度小于100目,水添加量为混合物质量的25%;

[0029]

3)将磨细后的混合物放在马弗炉中400℃焙烧60分钟;

[0030]

4)将加热反应后的混合物磨细至50目,使用去离子水溶解焙烧产物,用过滤机进行过滤实现固液分离得到滤液a1和滤渣a2;

[0031]

5)对4)中滤渣a2用2%硫酸溶液酸洗后,用去离子水将清洗至ph为7,在120℃干燥,经检测分析,干燥后得到的混合物包含单冰晶石、亚冰晶石和氧化铝,还包含未反应的冰晶石,如图2所示。

[0032]

6)向4)中滤液a1中加入碳酸钠,60℃加热搅拌至完全反应,过滤得到滤液b1和滤渣b2。滤渣b2主要成分为碳酸锂,可以用作高纯碳酸锂的生产原料。

[0033]

7)对6)中滤液b1进行减压蒸馏,当溶液蒸馏到饱和溶液时,将饱和液的温度逐渐冷却至结晶析出,分离得到滤液c1和沉淀c2,沉淀c2在120℃干燥后得到碳酸钾。干燥后得到的碳酸钾可用于钾肥的生产。

[0034]

8)对7)中滤液c1进行膜电解,阴极得到氢气和氢氧化钠溶液,阳极得到硫酸溶液和氧气。氢氧化钠溶液可以用于铝土矿的溶出,也可以作为工业产品直接售卖。向硫酸溶液中加入氢氧化铝充分反应后,经蒸发并干燥后得到硫酸铝,可以作为原料继续使用。

[0035]

实施例2

[0036]

1)按质量比1:0.2分别称取一定质量的复杂铝电解质和十八水硫酸铝;

[0037]

2)充分将复杂铝电解质与酸性物混合均匀,并将混合物湿磨至粒度小于100目,水添加量为混合物质量的2%;

[0038]

3)将磨细后的混合物放在马弗炉中300℃焙烧80分钟;

[0039]

4)将加热反应后的混合物磨细至50目,使用去离子水溶解焙烧产物,用过滤机进行过滤实现固液分离得到滤液a1和滤渣a2;

[0040]

5)对4)中滤渣a2用3%硝酸溶液酸洗后,用去离子水将清洗至ph为7,在110℃干燥,干燥后得到的混合物包含单冰晶石、亚冰晶石和氧化铝,还包含未反应的冰晶石。

[0041]

6)向4)中滤液a1中加入碳酸钠,70℃加热搅拌至完全反应,过滤得到滤液b1和滤渣b2。滤渣b2主要成分为碳酸锂,可以用作高纯碳酸锂的生产原料。

[0042]

7)对6)中滤液b1进行减压蒸馏,当溶液蒸馏到饱和溶液时,将饱和液的温度逐渐冷却至结晶析出,分离得到滤液c1和沉淀c2,沉淀c2在130℃干燥后得到碳酸钾,干燥温度。干燥后得到的碳酸钾可用于钾肥的生产。

[0043]

8)对7)中滤液c1进行膜电解,阴极得到氢气和氢氧化钠溶液,阳极得到硫酸溶液和氧气。氢氧化钠溶液可以用于铝土矿的溶出,也可以作为工业产品直接售卖。向硫酸溶液中加入氢氧化铝充分反应后,经蒸发并干燥后得到硫酸铝,可以作为原料继续使用。

[0044]

实施例3

[0045]

1)按质量比1:0.1分别称取一定质量的复杂铝电解质和氯化铝;

[0046]

2)充分将复杂铝电解质与酸性物混合均匀,并将混合物湿磨至粒度小于100目,水添加量为混合物质量的15%;

[0047]

3)将磨细后的混合物放在马弗炉中330℃焙烧100分钟;

[0048]

4)将加热反应后的混合物磨细至50目,使用去离子水溶解焙烧产物,用过滤机进行过滤实现固液分离得到滤液a1和滤渣a2;

[0049]

5)对4)中滤渣a2用5%盐酸溶液酸洗后,用去离子水将清洗至ph为7,在150℃干燥,干燥后得到的混合物包含单冰晶石、亚冰晶石和氧化铝,还包含未反应的冰晶石。

[0050]

6)向4)中滤液a1中加入碳酸钠,80℃加热搅拌至完全反应,过滤得到滤液b1和滤渣b2。滤渣b2主要成分为碳酸锂,可以用作高纯碳酸锂的生产原料。

[0051]

7)对6)中滤液b1进行减压蒸馏,当溶液蒸馏到饱和溶液时,将饱和液的温度逐渐冷却至结晶析出,分离得到滤液c1和沉淀c2,沉淀c2在150℃干燥后得到碳酸钾,干燥温度。干燥后得到的碳酸钾可用于钾肥的生产。

[0052]

8)对7)中滤液c1进行膜电解,阴极得到氢气和氢氧化钠溶液,阳极得到氯气。氢氧化钠溶液可以用于铝土矿的溶出,也可以作为工业产品直接售卖。氯气经氧化铝反应处理,得到的氯化铝可以作为原料继续使用,尾气经水处理后产生的盐酸可以返回酸洗步骤使用。

[0053]

实施例4

[0054]

1)按质量比1:0.18分别称取一定质量的复杂铝电解质和六水氯化铝;

[0055]

2)充分将复杂铝电解质与酸性物混合均匀,并将混合物干磨至粒度小于100目;

[0056]

3)将磨细后的混合物放在马弗炉中350℃焙烧150分钟;

[0057]

4)将加热反应后的混合物磨细至50目,使用去离子水溶解焙烧产物,用过滤机进

行过滤实现固液分离得到滤液a1和滤渣a2;

[0058]

5)对4)中滤渣a2用8%盐酸溶液酸洗后,用去离子水将清洗至ph为7,在90℃干燥,干燥后得到的混合物包含单冰晶石、亚冰晶石和氧化铝。

[0059]

6)向4)中滤液a1中加入碳酸钠,90℃加热搅拌至完全反应,过滤得到滤液b1和滤渣b2。滤渣b2主要成分为碳酸锂,可以用作高纯碳酸锂的生产原料。

[0060]

7)对6)中滤液b1进行减压蒸馏,当溶液蒸馏到饱和溶液时,将饱和液的温度逐渐冷却至结晶析出,分离得到滤液c1和沉淀c2,沉淀c2在85℃干燥后得到碳酸钾,干燥温度。干燥后得到的碳酸钾可用于钾肥的生产。

[0061]

8)对7)中滤液c1进行膜电解,阴极得到氢气和氢氧化钠溶液,阳极得到氯气。氢氧化钠溶液可以用于铝土矿的溶出,也可以作为工业产品直接售卖。氯气经氧化铝反应处理,得到的氯化铝可以作为原料继续使用,尾气经水处理后产生的盐酸可以返回酸洗步骤使用。

[0062]

实施例5

[0063]

1)按质量比1:0.08分别称取一定质量的复杂铝电解质和氯化铵;

[0064]

2)充分将复杂铝电解质与酸性物混合均匀,并将混合物湿磨至粒度小于100目,水添加量为混合物质量的15%;;

[0065]

3)将磨细后的混合物放在马弗炉中450℃焙烧140分钟;

[0066]

4)将加热反应后的混合物磨细至50目,使用去离子水溶解焙烧产物,用过滤机进行过滤实现固液分离得到滤液a1和滤渣a2;

[0067]

5)对4)中滤渣a2用10%盐酸溶液酸洗后,用去离子水将清洗至ph为7,在180℃干燥,干燥后得到的混合物包含亚冰晶石和氧化铝,还包含未反应的冰晶石。

[0068]

6)向4)中滤液a1中加入碳酸钠,50℃加热搅拌至完全反应,过滤得到滤液b1和滤渣b2。滤渣b2主要成分为碳酸锂,可以用作高纯碳酸锂的生产原料。

[0069]

7)对6)中滤液b1进行减压蒸馏,当溶液蒸馏到饱和溶液时,将饱和液的温度逐渐冷却至结晶析出,分离得到滤液c1和沉淀c2,沉淀c2在100℃干燥后得到碳酸钾,干燥温度。干燥后得到的碳酸钾可用于钾肥的生产。

[0070]

8)对7)中滤液c1进行膜电解,阴极得到氢气和氢氧化钠溶液,阳极得到氯气。氢氧化钠溶液可以用于铝土矿的溶出,也可以作为工业产品直接售卖。氯气经氧化铝反应处理,得到的氯化铝可以作为原料继续使用,尾气经水处理后产生的盐酸可以返回酸洗步骤使用。

[0071]

实施例6

[0072]

1)按质量比1:0.05分别称取一定质量的复杂铝电解质和三氧化硫;

[0073]

2)充分将复杂铝电解质与酸性物混合均匀,并将混合物湿磨至粒度小于100目,水添加量为混合物质量的20%;

[0074]

3)将磨细后的混合物放在马弗炉中500℃焙烧180分钟;

[0075]

4)将加热反应后的混合物磨细至50目,使用去离子水溶解焙烧产物,用过滤机进行过滤实现固液分离得到滤液a1和滤渣a2;

[0076]

5)对4)中滤渣a2用8%硫酸溶液酸洗后,用去离子水将清洗至ph为7,在100℃干燥,干燥后得到的混合物包含单冰晶石、亚冰晶石和氧化铝,还包含未反应的冰晶石。

[0077]

6)向4)中滤液a1中加入碳酸钠,65℃加热搅拌至完全反应,过滤得到滤液b1和滤渣b2。滤渣b2主要成分为碳酸锂,可以用作高纯碳酸锂的生产原料。

[0078]

7)对6)中滤液b1进行减压蒸馏,当溶液蒸馏到饱和溶液时,将饱和液的温度逐渐冷却至结晶析出,分离得到滤液c1和沉淀c2,沉淀c2在160℃干燥后得到碳酸钾,干燥温度。干燥后得到的碳酸钾可用于钾肥的生产。

[0079]

8)对7)中滤液c1进行膜电解,阴极得到氢气和氢氧化钠溶液,阳极得到硫酸溶液和氧气。氢氧化钠溶液可以用于铝土矿的溶出,也可以作为工业产品直接售卖。向硫酸溶液中加入氢氧化铝充分反应后,经蒸发并干燥后得到硫酸铝,可以作为原料继续使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1