联合处理硬质合金磨削废料和白钨矿的方法与流程

1.本发明属于有色金属湿法冶炼技术领域,具体涉及一种联合处理硬质合金磨削废料和白钨矿的方法。

背景技术:

2.钨基硬质合金在磨削加工过程中会产生大量的磨削废料,这类废料含有大量的钨和数量可观的钴,以及硅、铜、铁、铬、钒、钛、钽、铌、镍等少量杂质元素,将其中的有价金属回收,可实现钨二次资源的综合利用。基于硬质合金磨削料中多元素并存的特点,对于此类废料采用的湿法回收工艺中,通常可采用酸浸工艺先将钨与钴镍铁等杂质元素分离,使钨以碳化钨的形式存在于固相中,钴镍铁等杂质元素以离子形态进入液相,再分别转入后续冶炼工序中进行处理。

3.研究发现,po

43-易与ca

2+

形成非常难溶的化合物,因此用磷酸盐分解白钨矿的热力学驱动力很大,磷酸盐是一种分解白钨矿良好的试剂。

4.因此,联合处理硬质合金磨削废料和白钨矿的方法有待研究。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种联合处理硬质合金磨削废料和白钨矿的方法,使用该方法对磨削废料和白钨矿进行联合处理,实现了钨一次资源和二次资源的联合处理,极大的降低了生产成本,提升了钨资源利用率,且环境友好。

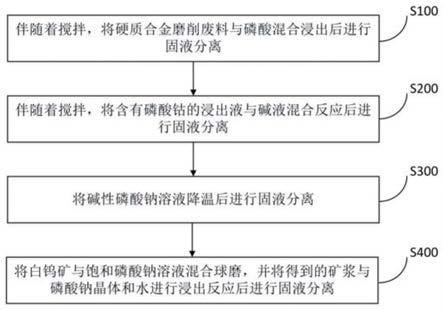

6.本发明提出了一种联合处理硬质合金磨削废料和白钨矿的方法。根据本发明的实施例,所述联合处理硬质合金磨削废料和白钨矿的方法包括:

7.(1)伴随着搅拌,将硬质合金磨削废料与磷酸混合浸出后进行固液分离,以便得到含有碳化钨的固体渣和含有磷酸钴的浸出液;

8.(2)伴随着搅拌,将所述含有磷酸钴的浸出液与碱液混合反应后进行固液分离,以便得到含有钴盐的固体渣和碱性磷酸钠溶液;

9.(3)将所述碱性磷酸钠溶液降温后进行固液分离,以便得到饱和磷酸钠溶液和磷酸钠晶体;

10.(4)将白钨矿与所述饱和磷酸钠溶液混合球磨,并将得到的矿浆与所述磷酸钠晶体和水进行浸出反应后进行固液分离,以便得到含有磷酸钙和碱式磷酸钙的白钨分解渣以及含有粗钨酸钠的溶液。

11.根据本发明的实施例的联合处理硬质合金磨削废料和白钨矿的方法,通过将硬质合金磨削废料与磷酸在搅拌的条件下混合浸出,硬质合金磨削废料中的镍钴等金属元素与磷酸反应生成可溶性磷酸盐,而硬质合金磨削废料的碳化钨仍以固态存在,然后进行固液分离,即可分离得到含有碳化钨的固体渣和含有磷酸钴的浸出液,将含有磷酸钴的浸出液与碱液在搅拌的条件下混合反应,浸出液中钴与碱液反应生成钴盐沉淀,然后进行固液分

离,即可分离得到含有钴盐的固体渣和碱性磷酸钠溶液,从而完成对钨二次资源中钴等金属元素的回收;再将碱性磷酸钠溶液进行冷却降温,此时有大量磷酸钠晶体从溶液中析出,降温后进行固液分离,即可分离得到饱和磷酸钠溶液和磷酸钠晶体;最后将白钨矿与饱和磷酸钠溶液混合球磨,并将得到的矿浆与磷酸钠晶体和水进行浸出反应,白钨矿中的ca

2+

与po

43-结合生成ca3(po4)2及部分碱式磷酸钙进入渣相,wo

42-进入液相中,经固液分离,即可分离得到含有磷酸钙和碱式磷酸钙的白钨分解渣以及含有粗钨酸钠的溶液。由此,灵活地实现了磷酸-磷酸钠循环高效分解硬质合金磨削废料和白钨矿,实现了钨一次资源和二次资源的联合处理,极大的降低了生产成本,提升了钨资源利用率,且整个生产过程废水零排放,环境友好。

12.另外,根据本发明上述实施例的的联合处理硬质合金磨削废料和白钨矿的方法还可以具有如下附加的技术特征:

13.在本发明的一些实施例中,在步骤(1)中,所述搅拌速率为100~500rpm,混合浸出时间为3~12h。由此,可以保证硬质合金磨削废料与磷酸混合浸出过程的均匀性和充分性,且可以保证一定的混合浸出速率,从而提高生产效率。

14.在本发明的一些实施例中,在步骤(1)中,所述硬质合金磨削废料与所述磷酸的固液比为1kg:(0.8~3)l。由此,一方面可以提高浸出率;另一方面可以避免浸出和固液分离设备负荷或磷酸的损耗增加。

15.在本发明的一些实施例中,在步骤(1)中,所述磷酸的用量为浸出所述硬质合金磨削废料中金属离子所需总理论量的1.1~4倍。由此,一方面可以保证硬质合金磨削废料与磷酸混合浸出过程的充分性;另一方面可以减少对原料的损耗。

16.在本发明的一些实施例中,在步骤(2)中,所述搅拌速率为100~500rpm。由此,可以保证含有磷酸钴的浸出液与碱液混合反应的均匀性,且可以保证一定的反应速率,从而提高生产效率。

17.在本发明的一些实施例中,在步骤(2)中,所述混合反应的温度为80~100℃,时间为1~5h。由此,一方面可以保证含有磷酸钴的浸出液与碱液的混合反应进行得较为彻底;另一方面可以避免磷酸钠晶体析出。

18.在本发明的一些实施例中,在步骤(2)中,所述碱液中碱的用量为步骤(1)中所述磷酸用量的3~6倍。由此,可以保证含有磷酸钴的浸出液中的co

2+

等阳离子沉淀更为彻底。

19.在本发明的一些实施例中,在步骤(4)中,所述白钨矿与所述饱和磷酸钠溶液的固液比为1kg:(0.2~1)l。由此,可以保证一定的球磨效率。

20.在本发明的一些实施例中,在步骤(4)中,所述球磨后矿浆中白钨矿粒径不低于325目。由此,可以提高白钨矿的浸出速率。

21.在本发明的一些实施例中,在步骤(4)中,所述磷酸钠晶体的加入量为所述白钨矿分解所需理论量的1.2~2倍。由此,可以保证白钨矿分解的充分性。

22.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

23.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得

晶体在反应温度下析出,需根据磷酸钠在反应温度下的溶解度确定水的补加量。进一步地,所述搅拌速率为100~500rpm,优选为300~400rpm。发明人发现,若搅拌速率过低,会降低混合反应速率,延长混合反应时间;而若搅拌速率过高,会增加能耗。

35.进一步地,所述混合反应的温度为80~100℃,优选为85~95℃,时间为1~5h,优选为2~3h。发明人发现,若混合反应的温度过低,会降低混合反应速率,延长混合反应时间,且液相中的磷酸钠在过低的温度下容易析出;而若混合反应的温度过高,会增大后续冷却工序的负荷。

36.另外,所述碱液中碱的用量为步骤s100中所述磷酸用量的3~6倍,优选为3.5~5倍。发明人发现,若碱液中碱的用量与步骤s100中磷酸用量的比值过小,无法将含有磷酸钴的浸出液中co

2+

等阳离子沉淀得较为彻底,进而会降低钴等金属元素的回收率;而若碱液中碱的用量与步骤s100中磷酸用量的比值过大,会增加碱的损耗。

37.需要说明的是,本领域技术人员可以根据实际需要对碱液的具体类型进行选择,例如碱液为氢氧化钠溶液和碳酸钠溶液中的至少之一。此外,搅拌设备和固液分离设备的具体类型同于上文描述,此处不再赘述。

38.s300:将碱性磷酸钠溶液降温后进行固液分离

39.该步骤中,通过将步骤s200得到的碱性磷酸钠溶液冷却降温,随着溶液温度的降低,磷酸钠的溶解度也会降低,进而会形成过饱和溶液,此时磷酸钠就会从溶液中结晶析出,降至室温后进行固液分离,以便得到饱和磷酸钠溶液和磷酸钠晶体。需要说明的是,固液分离设备同于上文描述,此处不再赘述。

40.s400:将白钨矿与饱和磷酸钠溶液混合球磨,并将得到的矿浆与磷酸钠晶体和水进行浸出反应后进行固液分离

41.该步骤中,通过将白钨矿与饱和磷酸钠溶液供给至球磨机中进行混合球磨,并将得到的矿浆与磷酸钠晶体和水进行高温浸出,在该过程中,白钨矿中的cawo4与po

43-发生反应生成磷酸钙及部分碱式磷酸钙进入渣相,生成钨酸钠进入液相,反应完成后进行固液分离,以便得到含有磷酸钙和碱式磷酸钙的白钨分解渣以及含有粗钨酸钠的溶液。发明人发现,若直接将步骤s200得到的碱性磷酸钠溶液不经过降温而直接与白钨矿进行混合球磨和浸出,则可能会因为溶液浓度高在溶液转移过程中由于温度降低导致晶体析出而堵塞管道,或者得到的碱性磷酸钠溶液无法及时转入下一个工序而必须存储时,必然会在存储槽中出现析晶现象。因此碱性磷酸钠溶液需要在室温稳定后再转入下一步工序。优选地,上述浸出过程在高压反应釜中进行。进一步地,所述白钨矿与所述饱和磷酸钠溶液的固液比为1kg:(0.2~1)l,优选为1kg:(0.5~0.8)l。发明人发现,若固液比过小,则矿浆的粘度较小,矿浆对球磨机中球石的浮力较小,白钨矿不易粘附在球石表面,易造成球石之间的直接接触,难以起到对白钨矿的研磨和粉碎作用,既降低了球磨效率,又增大了球石的磨耗;而若固液比过大,矿浆粘附在球石表面不易分离,矿浆和球石不能发生相对的研磨运动,起不到对白钨矿的研磨作用,严重者造成裹着白钨矿的球石与球石之间或球石与球磨机内衬之间的直接碰撞,致使球石破碎和内衬破损。

42.进一步地,所述球磨后矿浆中白钨矿粒径不低于325目。发明人发现,若球磨后白钨矿粒径过大,会降低浸出速率。

43.另外,所述磷酸钠晶体的用量为所述白钨矿分解所需理论量的1.2~2倍,优选为

1.4~1.8倍。发明人发现,若磷酸钠晶体的用量与白钨矿分解所需理论量的比值过小,会导致钨元素的浸出率较低;而若磷酸钠晶体的用量与白钨矿分解所需理论量的比值过大,会增加对磷酸钠晶体的损耗。

44.需要说明的是,本领域技术人员可以根据实际需要对球磨机的具体类型进行选择,只要能够实现上述功能即可。同时,固液分离设备类型同于上文描述,此处不再赘述。

45.发明人发现,通过将硬质合金磨削废料与磷酸在搅拌的条件下混合浸出,硬质合金磨削废料中的镍钴等金属元素与磷酸反应生成可溶性磷酸盐,而硬质合金磨削废料的碳化钨仍以固态存在,然后进行固液分离,即可分离得到含有碳化钨的固体渣和含有磷酸钴的浸出液,将含有磷酸钴的浸出液与碱液在搅拌的条件下混合反应,浸出液中钴与碱液反应生成钴盐沉淀,然后进行固液分离,即可分离得到含有钴盐的固体渣和碱性磷酸钠溶液,从而完成对钨二次资源中钴等金属元素的回收;再将碱性磷酸钠溶液进行冷却降温,此时有大量磷酸钠晶体从溶液中析出,降温后进行固液分离,即可分离得到饱和磷酸钠溶液和磷酸钠晶体;最后将白钨矿与饱和磷酸钠溶液混合球磨,并将得到的矿浆与磷酸钠晶体和水进行浸出反应,白钨矿中的ca

2+

与po

43-结合生成ca3(po4)2及部分碱式磷酸钙进入渣相,wo

42-进入液相中,经固液分离,即可分离得到含有磷酸钙和碱式磷酸钙的白钨分解渣以及含有粗钨酸钠的溶液。由此,灵活地实现了磷酸-磷酸钠循环高效分解硬质合金磨削废料和白钨矿,实现了钨一次资源和二次资源的联合处理,极大的降低了生产成本,提升了钨资源利用率,且整个生产过程废水零排放,环境友好。

46.下面将结合实施例对本发明的方案进行解释。本领域技术人员将会理解,下面的实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

47.实施例1

48.步骤1.称取硬质合金磨削废料1kg,加入浸出钴等杂质元素所需总理论量1.3倍的磷酸,同时加入适量水使液固比为1l:1kg,室温搅拌混合浸出10h,搅拌速率200rpm,反应完成后固液分离得到含有碳化钨的固体渣和含有磷酸钴的浸出液,钴元素浸出率为96.5%。

49.步骤2.向上述所得含有磷酸钴的浸出液中加入步骤1所加磷酸用量3.5倍的氢氧化钠及1.8l纯水,80℃下搅拌反应2h,搅拌速率300rpm,反应完成后趁热过滤进行固液分离,得到含有氢氧化钴的固体渣及碱性磷酸钠溶液。

50.步骤3.待碱性磷酸钠溶液冷却至室温后有大量磷酸钠晶体析出,进行固液分离得到磷酸钠晶体及饱和磷酸钠溶液。

51.步骤4.称取白钨矿1kg,按液固比0.3l:1kg加入饱和磷酸钠溶液混合后供给至球磨机进行球磨,待白钨矿粒度磨至325目以下后,将矿浆转移至高压反应釜中,加入0.5l纯水以及分解白钨矿所需理论量1.4倍的磷酸钠晶体进行高温浸出,反应完成后固液分离,得到含有磷酸钙和碱式磷酸钙的白钨分解渣以及含有粗钨酸钠的溶液,钨浸出率达到94.2%。

52.实施例2

53.步骤1.称取硬质合金磨削废料1kg,加入浸出钴等杂质元素所需总理论量2倍的磷酸,同时加入适量水使液固比为2l:1kg,室温搅拌混合浸出6h,搅拌速率400rpm,反应完成

后固液分离得到含有碳化钨的固体渣和含有磷酸钴的浸出液,钴元素浸出率为98.8%。

54.步骤2.向上述所得含有磷酸钴的浸出液中加入步骤1所加磷酸用量4.4倍的氢氧化钠及2.8l纯水,90℃下搅拌反应1h,搅拌速率200rpm,反应完成后趁热过滤进行固液分离,得到含有氢氧化钴的固体渣及碱性磷酸钠溶液。

55.步骤3.待碱性磷酸钠溶液冷却至室温后有大量磷酸钠晶体析出,进行固液分离得到磷酸钠晶体及饱和磷酸钠溶液。

56.步骤4.称取白钨矿1kg,按液固比0.5l:1kg加入饱和磷酸钠溶液混合后供给至球磨机进行球磨,待白钨矿粒度磨至325目以下后,将矿浆转移至高压反应釜中,加入0.3l纯水以及分解白钨矿所需理论量1.8倍的磷酸钠晶体进行高温浸出,反应完成后固液分离,得到含有磷酸钙和碱式磷酸钙的白钨分解渣以及含有粗钨酸钠的溶液,钨浸出率达到96.8%。

57.实施例3

58.步骤1.称取硬质合金磨削废料1kg,加入浸出钴等杂质元素所需总理论量2.5倍的磷酸,同时加入适量水使液固比为2.5l:1kg,室温搅拌混合浸出8h,搅拌速率300rpm,反应完成后固液分离得到含有碳化钨的固体渣和含有磷酸钴的浸出液,钴元素浸出率为99.2%。

59.步骤2.向上述所得含有磷酸钴的浸出液中加入步骤1所加磷酸用量4.9倍的碳酸钠及2l纯水,85℃下搅拌反应3h,搅拌速率300rpm,反应完成后趁热过滤进行固液分离,得到含有碳酸钴的固体渣及碱性磷酸钠溶液。

60.步骤3.待碱性磷酸钠溶液冷却至室温后有大量磷酸钠晶体析出,进行固液分离得到磷酸钠晶体及饱和磷酸钠溶液。

61.步骤4.称取白钨矿1kg,按液固比0.4l:1kg加入饱和磷酸钠溶液混合后供给至球磨机进行球磨,待白钨矿粒度磨至325目以下后,将矿浆转移至高压反应釜中,加入0.4l纯水以及分解白钨矿所需理论量1.6倍的磷酸钠晶体进行高温浸出,反应完成后固液分离,得到含有磷酸钙和碱式磷酸钙的白钨分解渣以及含有粗钨酸钠的溶液,钨浸出率达到97.1%。

62.实施例4

63.步骤1.称取硬质合金磨削废料1kg,加入浸出钴等杂质元素所需总理论量2.9倍的磷酸,同时加入适量水使液固比为3l:1kg,室温搅拌混合浸出9h,搅拌速率200rpm,反应完成后固液分离得到含有碳化钨的固体渣和含有磷酸钴的浸出液,钴元素浸出率为99.5%。

64.步骤2.向上述所得含有磷酸钴的浸出液中加入步骤1所加磷酸用量5.7倍的碳酸钠及2.4l纯水,95℃下搅拌反应1h,搅拌速率200rpm,反应完成后趁热过滤进行固液分离,得到含有碳酸钴的固体渣及碱性磷酸钠溶液。

65.步骤3.待碱性磷酸钠溶液冷却至室温后有大量磷酸钠晶体析出,进行固液分离得到磷酸钠晶体及饱和磷酸钠溶液。

66.步骤4.称取白钨矿1kg,按液固比0.6l:1kg加入饱和磷酸钠溶液混合后供给至球磨机进行球磨,待白钨矿粒度磨至325目以下后,将矿浆转移至高压反应釜中,加入0.3l纯水以及分解白钨矿所需理论量2倍的磷酸钠晶体进行高温浸出,反应完成后固液分离,得到含有磷酸钙和碱式磷酸钙的白钨分解渣以及含有粗钨酸钠的溶液,钨浸出率达到97.9%。

67.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

68.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1