一种表面具有毛细芯结构的铜合金及其制备方法与流程

[0001]

本申请涉及材料技术领域,特别涉及一种表面具有毛细芯结构的铜合金及其制备方法、一种热管、一种均温板。

背景技术:

[0002]

随着5g技术的发展,5g手机等电子设备的数据传输速度及使用性能得到了进一步的提升,但由于5g基带的加入,电子设备的热效应也随之愈发严重,因此电子设备的散热性能急需改善。

[0003]

热管及均温板利用相变传热原理,由于其热铺展能力优异,作为电子散热的优选方案已在5g手机、电子设备中得到了广泛的应用。

[0004]

目前5g电子产品已普遍采用热管和均温板进行高效散热,由于铜及铜合金具有热导率高、可焊接性强等一系列优点而被广泛应用于热管和均温板的材料。热管和均温板最为核心的是里面的毛细吸液芯(毛细芯)结构,目前大多采用烧结铜网来作为铜热管和均温板的毛细芯结构,但由于铜网和铜管及铜片之间存在着结合力较差的问题,一方面导致产品的良品率不够高(目前烧结铜网结构铜均温板良品率不到70%),另一方面在使用过程总存在着铜网脱落的风险,限制了其更为广泛的使用。如果能在铜管和铜片表面直接制备出毛细芯结构,将解决上述问题,同时可以将现有的铜热管和均温板产品性能进一步提高、体积进一步减小。

技术实现要素:

[0005]

有鉴于此,本申请实施例提供了一种表面具有毛细芯结构的铜合金及其制备方法,以解决现有技术中存在的技术缺陷。

[0006]

本申请提供一种表面具有毛细芯结构的铜合金,所述铜合金包括以下质量份数的组分:铜90-100份,镍1-8份,锡0.1-5份,铬0.05-1份,磷0.01-0.3份,钒0.01-0.2份,所述铜合金表面具有多个孔径为1-10μm的毛细芯结构。毛细芯结构的孔径优选为3-8μm。

[0007]

进一步地,所述表面具有毛细芯结构的铜合金包括以下质量份数的组分:铜92.25-96.34份,镍3-5份,锡0.5-2份,铬0.1-0.5份,磷0.05-0.15份,钒0.01-0.1份。

[0008]

本申请还提供一种表面具有毛细芯结构的铜合金的制备方法,包括:

[0009]

s1、熔炼:将铜加入至熔化炉内,升温至预设熔炼温度,待铜完全融化后,依次加入钒、铬、镍、磷和锡,冷却后得到铜合金初成品;

[0010]

s2、热轧:将所述铜合金初成品在预设热轧温度下进行热轧;

[0011]

s3、冷轧:将热轧后的铜合金初成品冷却至室温并进行冷轧;

[0012]

s4、固溶:在预设固溶温度下对冷轧后的铜合金初成品进行时长不低于1分钟的固溶热处理,随后以大于10℃/min的速度进行冷却;

[0013]

s5、时效:在预设时效温度下对冷却后的铜合金初成品进行时长不低于1小时的时效处理,获得铜合金半成品;

[0014]

s6、腐蚀扩散:使用碱溶液对所述铜合金半成品进行腐蚀处理5-30s;腐蚀处理后高温扩散处理30-600min,在所述铜合金半成品表面形成孔径为1-10μm毛细芯结构,获得表面具有毛细芯结构的铜合金。

[0015]

进一步地,所述预设熔炼温度为1100-1250℃,所述预设热轧温度为700-950℃,所述预设固溶温度为700-850℃,所述预设时效温度为300-550℃。

[0016]

进一步地,在s6中,所述碱溶液的浓度为5%-35%,所述腐蚀处理的温度为10-90℃,高温扩散处理的温度为600-980℃。

[0017]

进一步地,所述方法,还包括:

[0018]

s7、冷拉:对所述铜合金进行冷拉处理,获得由所述铜合金制成的薄管或薄板,其中所述薄管和所述薄板的厚度大于0.1mm。

[0019]

本申请还提供一种热管,所述热管采用如上所述的表面具有毛细芯结构的铜合金制成。

[0020]

本申请还提供一种均温板,所述均温板采用如上所述的表面具有毛细芯结构的铜合金制成

[0021]

本申请提供的表面具有毛细芯结构的铜合金,毛细芯与铜合金基体为完全一体结构,可以直接代替传统的烧铜网结构毛细芯,能够完美解决使用过程中因结合力不够发生脱落的问题,质量高,成本低,适用范围广,易于大规模推广和使用。

[0022]

该铜合金包括铜、镍、锡、铬、磷、钒在内的多种组分,多种组分之间相互作用,相辅相成。其中,铜热导率高,铜与镍在高温条件下能够无限互溶,镍的加入不仅可以提高铜合金的强度,还可以提高铜合金的耐腐蚀性能以及耐高温性能;锡的加入能够增加铜合金的焊接性;磷的加入能够提高铜合金的硬度和抗疲劳强度;本申请的铜合金中还创造性的加入了钒,由于铜合金在制成热管、均温板等产品时往往焊接温度高,焊接时间长,在此环境下,极易导致铜合金中晶粒的粗化长大,进而导致其力学性能、耐腐蚀性能均发生下降,而钒能够在铜合金中起到细化晶粒的作用,进而可以防止铜合金在特殊环境下晶粒的异常变化,提高铜合金及铜合金相关产品的稳定性。总之,本申请提供的铜合金,铜、镍、锡、铬、磷、钒相互作用,能够有效提高铜合金及铜合金相关产品的热导率、力学性能、耐腐蚀性能、焊接性能以及稳定性,满足铜合金多方面使用需求,延长铜合金的使用寿命。

[0023]

本申请提供的表面具有毛细芯结构的铜合金的制备方法,通过熔炼、热轧、冷轧、固溶、时效、腐蚀扩散一系列工艺制成,操作简单,使用方便,成本低廉,经济效益高,适用范围广。

[0024]

本申请提供的热管及均温板,由上述表面具有毛细芯结构的铜合金制成,铜合金中铜、镍、锡、铬、磷的相互作用能够有效提高热管及均温板的力学性能、耐腐蚀性能以及焊接性能,钒的加入能够有效防止热管及均温板所用铜合金在特殊环境下晶粒的异常变化,起到细化晶粒的作用,有效提高热管及均温板的稳定性,延长使用寿命,表面毛细芯结构能够完美解决现有烧结铜网与铜管及铜片之间结合力差的问题,大大提高热管及均温板的良品率及质量,减少在不同场景中的各种使用隐患,提高使用灵活性。

附图说明

[0025]

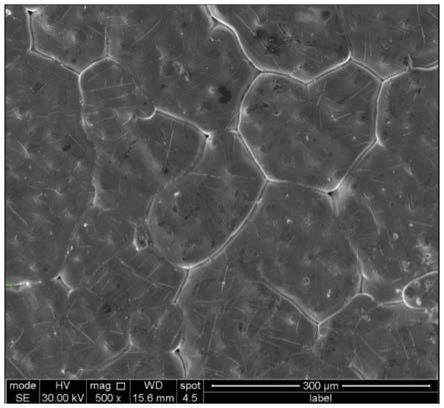

图1是本申请一实施例所示的不添加钒的铜合金高温形貌图;

[0026]

图2是本申请一实施例所示的添加0.05%钒的铜合金高温形貌图;

[0027]

图3是本申请一实施例所示的铜合金表面毛细芯结构图;

[0028]

图4是本申请一实施例所示的铜合金表面毛细芯结构图。

具体实施方式

[0029]

下面结合附图对本申请的具体实施方式进行描述。

[0030]

在本发明中,除非另有说明,否则本文中使用的科学和技术名词具有本领域技术人员所通常理解的含义。并且,本文中所用的试剂、材料和操作步骤均为相应领域内广泛使用的试剂、材料和常规步骤。

[0031]

实施例1

[0032]

本实施例提供一种铜合金,所述铜合金包括以下质量份数的组分:铜90-100份,镍1-8份,锡0.1-5份,铬0.05-1份,磷0.01-0.3份,钒0.01-0.2份。

[0033]

具体地,所述铜合金优选包括以下质量份数的组分:铜92-98份,镍3-5份,锡0.5-2份,铬0.1-0.5份,磷0.05-0.15份,钒0.01-0.1份。

[0034]

在实际应用中,铜合金中铜的质量份数可以为92份、93份、94份、95份、96份、97份、98份等,铜虽然具有非常高的热导率,但铜自身存在着硬度低、强度低、耐碱性条件腐蚀性能较差等一系列问题,镍、锡、铬、磷、钒的加入刚好可以解决上述问题。

[0035]

镍可以在高温条件下与铜无限互溶,进而提高铜的强度和耐腐蚀性能。镍的添加量优选为铜合金的3%-5%,其质量份数可以为3份、3.5份、4份、4.5份、5份等,若镍的添加量过低,则铜合金的强度和耐腐蚀性能改善不明显,若镍的添加量过高,则会导致铜合金的热导率快速下降,因此,镍的添加量占铜合金的3%-5%,即镍的质量份数为3-5份时,效果最佳。

[0036]

铜合金中锡的质量份数可以为0.5份、0.8份、1份、1.2份、1.5份、1.8份、2份等,由于锡熔点低,且与铜之间的亲和性强,因此锡的加入能够有效增强铜合金的焊接性能,大大增强铜合金的焊接牢固性。

[0037]

铜合金中铬的质量份数可以为0.1份、0.2份、0.3份、0.4份、0.5份等,由于铬的硬度大,延展性好,铬的加入能够大大提升铜合金的硬度以及耐磨损性能、耐腐蚀性能。

[0038]

铜合金中磷的质量份数可以为0.05份、0.08份、0.1份、0.12份、0.15份等,磷能够改变铜合金的晶胞结构,进而提高铜合金的硬度、耐磨性和抗疲劳强度。

[0039]

由于铜合金的制备过程所需环境温度很高,并且其在后续还需焊接制成热管、均温板等产品,制备环境温度一般在700-950℃甚至更高,制备时间也通常大于1小时。在这种特殊的环境下,极易导致铜合金材料的晶粒粗化长大,进而导致铜合金整体力学性能、耐腐蚀性能等的大幅下降,而通过添加一定量的钒,刚好能够解决这个难题。钒的加入可以极好的起到防止铜合金的晶粒异常长大作用,进而提高铜合金及其成型产品的稳定性和整体可靠性。

[0040]

参见图1和图2,图1为不添加钒的铜合金在900℃的环境下1小时(模拟钎焊温度工艺条件)后的形貌图,图2为添加0.05%钒的铜合金在900℃1小时后的形貌图,从图1和图2中可以明显看出,钒在加入铜合金中后,主要聚集在铜合金的晶界位置处,其具有强烈的高温“钉扎”作用,能够有效组织高温条件下铜晶粒的异常长大。

[0041]

铜合金中钒的质量份数可以为0.01份、0.03份、0.05份、0.1份、0.13份、0.15份、0.18份、0.2份等,钒的质量优选占铜合金的0.01-0.1%。

[0042]

因此,本实施例提供的铜合金,铜、镍、锡、铬、磷、钒相互作用,能够有效提高铜合金及铜合金相关产品的热导率、力学性能、耐腐蚀性能、焊接性能以及稳定性,满足铜合金的多方面使用需求,延长铜合金的使用寿命,有助于铜合金表面毛细芯结构的形成,为毛细芯结构的制备提供优越的材料基础。

[0043]

实施例2

[0044]

在实施例1的基础上,本实施例提供一种表面具有毛细芯结构的铜合金,该铜合金表面具有1-10μm的毛细芯结构。

[0045]

对实施例1所述的铜合金依次进行碱溶液腐蚀和高温扩散处理,能够获得性能优异的毛细芯结构。这是因为铜合金中的铜耐酸不耐碱,镍耐碱不耐酸,铬、钒等合金元素既耐酸又耐碱,因此采用碱性溶液对铜合金表面进行微腐蚀处理,腐蚀掉部分的铜会形成预制初期微孔,进一步进行高温热扩散处理,由于铜、镍元素高温扩散速率不一样,铜的扩散速率大于镍的扩散速率,铜扩散形成的空位会汇集到预制初期微孔附近,使得该微孔进一步扩大,最终在铜合金表面形成如图3-4所示的多个不等孔径的毛细芯结构。每个毛细芯结构的孔径可以为1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm等。

[0046]

铜合金表面毛细芯结构的形成,为铜合金的应用于发展提供了更多的可能性。比如,由于毛细芯与铜合金基体为完全一体结构,其可以直接代替传统的烧铜网结构毛细芯,完美解决在使用过程中因结合力不够发生脱落的问题。

[0047]

实施例3

[0048]

本实施例提供一种表面具有毛细芯结构的铜合金的制备方法,包括步骤s1至步骤s6。

[0049]

s1、熔炼:将铜加入至熔化炉内,升温至预设熔炼温度,待铜完全融化后,依次加入钒、铬、镍、磷和锡,冷却后得到铜合金初成品。

[0050]

其中预设熔炼温度优选为1100-1250℃,具体可以为1110℃、1150℃、1200℃、1250℃等,本申请对此不做限制。

[0051]

s2、热轧:将所述铜合金初成品在预设热轧温度下进行热轧。

[0052]

其中预设热轧温度优选为700-950℃,具体可以为700℃、750℃、800℃、850℃、900℃、950℃等,本申请对此不做限制。在实际应用中,此步骤铜合金初成品的变形量不低于50%。

[0053]

s3、冷轧:将热轧后的铜合金初成品冷却至室温并进行冷轧。

[0054]

在实际应用中,此步骤铜合金初成品的变形量优选在30%-65%之间。

[0055]

s4、固溶:在预设固溶温度下对冷轧后的铜合金初成品进行时长不低于1分钟的固溶热处理,随后以大于10℃/min的速度进行冷却。

[0056]

其中预设固溶温度优选为700-850℃,具体可以为700℃、750℃、800℃、850℃等,本申请对此不做限制。

[0057]

s5、时效:在预设时效温度下对冷却后的铜合金初成品进行时长不低于1小时的时效处理,获得如实施例1所述的铜合金。

[0058]

其中预设时效温度优选为300-550℃,具体可以为300℃、350℃、400℃、450℃、500

℃、550℃等,本申请对此不做限制。

[0059]

s6、腐蚀扩散:使用碱溶液对所述铜合金半成品进行腐蚀处理5-30s;腐蚀处理后高温扩散处理30-600min,在所述铜合金半成品表面形成孔径为1-10μm毛细芯结构,获得表面具有毛细芯结构的铜合金。

[0060]

其中,碱溶液可以为氢氧化钠溶液、碳酸钠溶液等,所述碱溶液的浓度为5%-35%,具体可以为5%、10%、15%、20%、25%、30%、35%等,所述腐蚀处理的温度为10-90℃,具体可以为10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃等,高温扩散处理的温度为600-980℃,具体可以为600℃、650℃、700℃、750℃、800℃、850℃、900℃、950℃、980℃等,所述毛细芯结构的孔径为1-10μm,具体可以为1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm等。

[0061]

此外,在步骤s6之后,本实施例所述的方法还可以包括:

[0062]

s7、冷拉:对所述表面具有毛细芯结构的铜合金进行冷拉处理,获得由所述表面具有毛细芯结构的铜合金制成的薄管或薄板,其中所述薄管和所述薄板的厚度大于0.1mm。

[0063]

具体地,在此步骤中铜合金的冷拉变形量优选为5%-60%,可以为10%、20%、30%、40%、50%、60%等,薄管或薄板的厚度优选大于0.1mm。该薄管还可以进一步制作为热管,该薄板还可以进一步制作为均温板。

[0064]

本实施例提供的铜合金的制备方法,通过熔炼、热轧、冷轧、固溶、时效、腐蚀扩散等一系列工艺制成,操作简单,使用方便,成本低廉,经济效益高,适用范围广。

[0065]

实施例4

[0066]

本实施例提供一种热管,所述热管由如实施例2所述的表面具有毛细芯结构的铜合金制成。

[0067]

所述铜合金包括以下质量份数的组分:铜90-100份,镍1-8份,锡0.1-5份,铬0.05-1份,磷0.01-0.3份,钒0.01-0.2份,所述毛细芯结构的孔径为1-10μm。

[0068]

具体地,所述铜合金优选包括以下质量份数的组分:铜92-98份,镍3-5份,锡0.5-2份,铬0.1-0.5份,磷0.05-0.15份,钒0.01-0.1份。

[0069]

其中,铜热导率高,铜与镍在高温条件下能够无限互溶,镍的加入不仅可以提高热管所用铜合金的强度,还可以提高热管所用铜合金的耐腐蚀性能以及耐高温性能;锡的加入能够增加热管所用铜合金的焊接性;磷的加入能够提高热管所用铜合金的硬度和抗疲劳强度;本实施例的热管所用铜合金中还创造性的加入了钒,由于铜合金在制成热管时往往焊接温度高,焊接时间长,在此环境下,极易导致铜合金中晶粒的粗化长大,进而导致热管的力学性能、耐腐蚀性能均发生下降,而钒能够在铜合金中起到细化晶粒的作用,进而可以防止铜合金在特殊环境下晶粒的异常变化,提高铜合金及热管的稳定性。

[0070]

更为重要的是,本实施例的热管所用表面具有毛细芯结构的铜合金,能够完美解决现有热管制作过程中烧结铜网与铜管之间结合力差的问题,大大提高热管的良品率及质量,减少在不同场景中的各种使用隐患,提高使用灵活性。

[0071]

因此,本实施例提供的热管,热导率高,力学性能强,耐腐蚀性能强,焊接性能强,稳定性好,适用范围广,经济效益高。

[0072]

实施例4

[0073]

本实施例提供一种均温板,所述均温板由如实施例2所述的表面具有毛细芯结构

的铜合金制成。

[0074]

所述铜合金包括以下质量份数的组分:铜90-100份,镍1-8份,锡0.1-5份,铬0.05-1份,磷0.01-0.3份,钒0.01-0.2份,所述毛细芯结构的孔径为1-10μm。

[0075]

具体地,所述铜合金优选包括以下质量份数的组分:铜92-98份,镍3-5份,锡0.5-2份,铬0.1-0.5份,磷0.05-0.15份,钒0.01-0.1份。

[0076]

其中,铜热导率高,铜与镍在高温条件下能够无限互溶,镍的加入不仅可以提高均温板所用铜合金的强度,还可以提高均温板所用铜合金的耐腐蚀性能以及耐高温性能;锡的加入能够增加均温板所用铜合金的焊接性;磷的加入能够提高均温板所用铜合金的硬度和抗疲劳强度;本实施例的均温板所用铜合金中还创造性的加入了钒,由于铜合金在制成均温板时往往焊接温度高,焊接时间长,在此环境下,极易导致铜合金中晶粒的粗化长大,进而导致均温板的力学性能、耐腐蚀性能均发生下降,而钒能够在铜合金中起到细化晶粒的作用,进而可以防止铜合金在特殊环境下晶粒的异常变化,提高铜合金及均温板的稳定性。

[0077]

更为重要的是,本实施例的均温板所用表面具有毛细芯结构的铜合金,能够完美解决现有均温板制作过程中烧结铜网与铜片之间结合力差的问题,大大提高均温板的良品率及质量,减少在不同场景中的各种使用隐患,提高使用灵活性。

[0078]

因此,本实施例提供的均温板,热导率高,力学性能强,耐腐蚀性能强,焊接性能强,稳定性好,适用范围广,经济效益高。

[0079]

在本文中,“上”、“下”、“前”、“后”、“左”、“右”等仅用于表示相关部分之间的相对位置关系,而非限定这些相关部分的绝对位置。

[0080]

在本文中,“第一”、“第二”等仅用于彼此的区分,而非表示重要程度及顺序、以及互为存在的前提等。

[0081]

在本文中,“相等”、“相同”等并非严格的数学和/或几何学意义上的限制,还包含本领域技术人员可以理解的且制造或使用等允许的误差。

[0082]

除非另有说明,本文中的数值范围不仅包括其两个端点内的整个范围,也包括含于其中的若干子范围。

[0083]

上面结合附图对本申请优选的具体实施方式和实施例作了详细说明,但是本申请并不限于上述实施方式和实施例,在本领域技术人员所具备的知识范围内,还可以在不脱离本申请构思的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1