新型光内同轴送粉激光复合增材制造方法及装置与流程

[0001]

本发明涉及增材制造技术领域,具体涉及新型光内同轴送粉激光复合增材制造方法及装置。

背景技术:

[0002]

增材制造(additive manufac—turing,am)技术是基于分层制造原理,采用材料逐层累加的方法,直接将数字化模型制造为实体零件的一种新型制造技术。与传统制造技术相比,增材制造技术具有柔性高、无模具、周期短、不受零件结构和材料限制等一系列优点,在航天航空、汽车、电子、医疗、军工等领域得到了广泛应用。

[0003]

金属材料增材制造技术作为整个增材制造体系中最具前沿和难度的技术,是先进制造技术的重要发展方向。对于金属材料增材制造技术,按照热源类型的不同主要可分为激光增材制造、电子束增材制造、电弧增材制造等。其中激光增材制造(laseradditive manufacturing,lam)技术是一种兼顾精确成形和高性能成形需求的一体化制造技术,也是目前金属增材制造最可靠和可行的方法。

[0004]

激光增材制造技术按照其成形原理进行分类,最具代表性的为以粉床铺粉为技术特征的激光选区熔化(selectivelaser melting,slm)和以同步送粉为技术特征的激光金属直接成形(lasermetal directfoming,lmdf)技术。激光选区熔化技术(slm)可以直接制造出终端金属产品,实现了材料、结构和功能的一体化设计和制造;可以加工出传统制造方法无法加工的复杂金属零件,如轻质点阵夹芯结构、空间曲面多孔结构、复杂型腔流道结构等,解决了复杂金属构件难加工、周期长、成本高等技术难题;金属零件具有很高的尺寸精度以及很好的表面粗糙度,无需二次加工。但是slm技术打印构件的力学性能仅能达到或者优于铸、锻件水平;成形件的复杂性基本不受限制但是成形尺寸较小。激光金属直接成形技术(lmdf)集成了激光熔覆技术和快速成形技术的优点,无需模具,可实现复杂结构的制造,但悬臂结构需要添加相应的支撑结构。成形尺寸不受限制,可实现大尺寸零件的制造。可实现不同材料的混合加工与制造梯度材料。对损伤零件实现快速修复。成形组织均匀,具有良好的力学性能,可实现定向组织的制造。

[0005]

虽然目前对激光增材制造的工艺展开了大量研究,但是在零件的成形过程中依然存在许多问题。在slm成形过程中伴随着复杂的物理、化学、冶金等过程,容易产生缩松、气孔、裂纹等缺陷。在lmdf成形过程中随着高能激光束长时间周期性剧烈加热和冷却、移动熔池在池底强约束下的快速凝固收缩及其伴生的短时非平衡循环固态相变,会在零件内部产生极大的拉应力,容易导致零件严重变形开裂。

技术实现要素:

[0006]

本发明旨在至少解决现有技术中存在的问题之一,本发明提供新型光内同轴送粉激光复合增材制造方法及装置。

[0007]

提出了新型光内同轴送粉激光复合增材制造方法,所述方法包括以下:

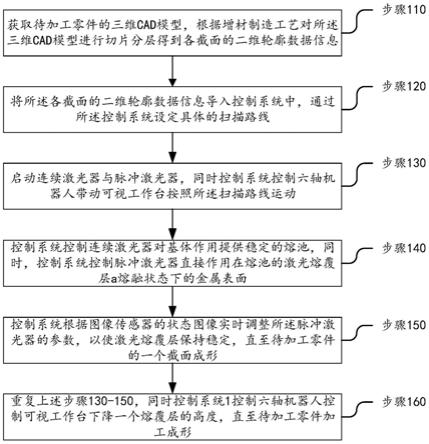

步骤110:获取待加工零件的三维cad模型,根据增材制造工艺对所述三维cad模型进行切片分层得到各截面的二维轮廓数据信息;步骤120:将所述各截面的二维轮廓数据信息导入控制系统中,通过所述控制系统设定具体的扫描路线;步骤130:启动连续激光器与脉冲激光器,同时控制系统控制六轴机器人带动可视工作台按照所述扫描路线运动;步骤140:控制系统控制连续激光器对基体作用提供稳定的熔池,同时,控制系统控制脉冲激光器直接作用在熔池的激光熔覆层熔融状态下的金属表面,利用脉冲激光产生的冲击波对熔融状态下金属进行液态微锻,对熔融状态区域的金属形成压力和振动;步骤150、控制系统获取图像传感器反馈的脉冲激光器作用的区域的状态图像,并根据所述状态图像实时调整所述脉冲激光器的参数,以使激光熔覆层保持稳定,直至待加工零件的一个截面成形;步骤160、重复上述步骤130-150,同时控制系统控制六轴机器人控制可视工作台下降一个熔覆层的高度,直至待加工零件加工成形。

[0008]

进一步,所述方法还包括:所述连续激光器与所述脉冲激光器的激光光束保持共焦,二者之间协同工作,且在整个制造过程中始终保持位置不变。

[0009]

进一步,所述方法还包括,根据待加工零件的性能要求,选用单种或多种金属粉末进行熔覆,并在加工时控制金属粉末流与连续激光器产生的激光光束同轴输出。

[0010]

本发明还提出新型光内同轴送粉激光复合增材制造装置,包括,光内同轴送粉激光系统、脉冲激光器、图像传感器、控制系统、六轴机器人、可视工作台;所述光内同轴送粉激光系统包括金属粉末盒、连续激光器、同轴送粉装置;所述光内同轴送粉激光系统、脉冲激光器、图像传感器均置于可视工作台上方,所述六轴机器人固定于可视工作台下方且夹紧可视工作台,所述连续激光器与同轴送粉装置同轴,所述同轴送粉装置与金属粉末盒连通,所述光内同轴送粉激光系统、脉冲激光器、图像传感器、六轴机器人均与控制系统连接,且受所述控制系统控制;所述连续激光器用于对基体作用提供稳定的熔池,所述脉冲激光器用于产生冲击波对熔池的熔融状态下金属进行液态微锻,对熔融状态区域的金属形成压力和振动。

[0011]

进一步,所述六轴机器人控制可视工作台沿任一方向运动。

[0012]

进一步,所述脉冲激光器产生的激光光束的激光能量为豪焦级。

[0013]

相较于现有技术,本发明提供的所述新型光内同轴送粉激光复合增材制造方法具有以下有益效果:本发明提出新型光内同轴送粉激光复合增材制造方法,通过光内同轴送粉激光系统的连续激光器以及金属粉末盒相配合在基体处形成熔池,并通过脉冲激光器直接作用在熔池的激光熔覆层熔融状态下的金属表面,利用脉冲激光产生的冲击波对熔融状态下金属进行液态微锻,对熔融状态区域的金属形成压力和振动,在激光熔覆的同时,微锻激光对熔池进行冲击振动,进一步减少增材制造过程产生的缩松、气孔、裂纹、拉应力等缺陷,提高零件的质量,提高经济效益。

附图说明

[0014]

为了更清楚地说明本发明实例中的技术方案,下面将对实例描述中所使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:图1是本发明提供的新型光内同轴送粉激光复合增材制造方法的流程图;图2是本发明提供的新型光内同轴送粉激光复合增材制造方法的连续激光器以及脉冲激光器的作用原理图;图3是本发明提供的新型光内同轴送粉激光复合增材制造装置的装置示意图。

具体实施方式

[0015]

下面将结合本发明实例中的附图,对本发明实例中的技术方案进行清楚、完整地描述,显然,所描述的实例仅是本发明的一部分实例,而不是全部的实例。

[0016]

结合图1以及图2,实施例1,是本发明提出的新型光内同轴送粉激光复合增材制造方法,所述方法包括以下:步骤110:获取待加工零件的三维cad模型,根据增材制造工艺对所述三维cad模型进行切片分层得到各截面的二维轮廓数据信息;步骤120:将所述各截面的二维轮廓数据信息导入控制系统1中,通过所述控制系统1设定具体的扫描路线;步骤130:启动连续激光器4与脉冲激光器3,同时控制系统1控制六轴机器人9带动可视工作台8按照所述扫描路线运动;步骤140:控制系统1控制连续激光器4对基体作用提供稳定的熔池d,同时,控制系统1控制脉冲激光器3直接作用在熔池d的激光熔覆层a熔融状态下的金属表面,利用脉冲激光产生的冲击波对熔融状态下金属进行液态微锻,对熔融状态区域的金属形成压力和振动;步骤150、控制系统1获取图像传感器2反馈的脉冲激光器3作用的区域的状态图像,并根据所述状态图像实时调整所述脉冲激光器3的参数,以使激光熔覆层a保持稳定,直至待加工零件的一个截面成形;步骤160、重复上述步骤130-150,同时控制系统1控制六轴机器人9控制可视工作台8下降一个熔覆层a的高度,直至待加工零件加工成形。

[0017]

通过光内同轴送粉激光系统6的连续激光器4以及金属粉末盒7相配合在基体处形成熔池d,并通过脉冲激光器3直接作用在熔池d的激光熔覆层a熔融状态下的金属表面,利用脉冲激光产生的冲击波对熔融状态下金属进行液态微锻,对熔融状态区域的金属形成压力和振动,在激光熔覆的同时,微锻激光对熔池d进行冲击振动,进一步减少增材制造过程产生的缩松、气孔、裂纹、拉应力等缺陷,提高零件的质量,提高经济效益。

[0018]

作为本发明的优选实施方式,所述方法还包括:所述连续激光器4的激光光束c与所述脉冲激光器3的激光光束b保持共焦,二者之间协同工作,且在整个制造过程中始终保持位置不变。

[0019]

作为本发明的优选实施方式,所述方法还包括,根据待加工零件的性能要求,选用单种或多种金属粉末进行熔覆,并在加工时控制金属粉末流与连续激光器4产生的激光光

束同轴输出。使金属液混合更加均匀,消除气孔、缩松,细化晶粒。

[0020]

本发明还提出新型光内同轴送粉激光复合增材制造装置,包括,光内同轴送粉激光系统6、脉冲激光器3、图像传感器2、控制系统1、六轴机器人9、可视工作台8;所述光内同轴送粉激光系统6包括金属粉末盒7、连续激光器4、同轴送粉装置5;所述光内同轴送粉激光系统6、脉冲激光器3、图像传感器2均置于可视工作台8上方,所述六轴机器人9固定于可视工作台8下方且夹紧可视工作台8,所述连续激光器4与同轴送粉装置5同轴,所述同轴送粉装置5与金属粉末盒7连通,所述光内同轴送粉激光系统6、脉冲激光器3、图像传感器2、六轴机器人9均与控制系统1连接,且受所述控制系统1控制;所述连续激光器4用于对基体作用提供稳定的熔池d,所述脉冲激光器3用于产生冲击波对熔池d的熔融状态下金属进行液态微锻,对熔融状态区域的金属形成压力和振动。

[0021]

本装置在利用了上述的方法之后也能够通过光内同轴送粉激光系统6的连续激光器4以及金属粉末盒7相配合在基体处形成熔池d,并通过脉冲激光器3直接作用在熔池d的激光熔覆层a熔融状态下的金属表面,利用脉冲激光产生的冲击波对熔融状态下金属进行液态微锻,对熔融状态区域的金属形成压力和振动,在激光熔覆的同时,微锻激光对熔池d进行冲击振动,进一步减少增材制造过程产生的缩松、气孔、裂纹、拉应力等缺陷,提高零件的质量,提高经济效益。

[0022]

作为本发明的优选实施方式,所述六轴机器人9控制可视工作台8沿任一方向运动。

[0023]

作为本发明的优选实施方式,所述第二激光器产生的第二激光的激光能量为豪焦级。通过采用激光微锻的方式,使第二激光的激光能量大幅降低,仅为豪焦级即可满足需求。

[0024]

另外从本质上对冲击锻打以及液态微锻造进行说明如下:液态微锻是在金属熔融状态下进行一种冲击搅拌作用的方式改善焊接缺陷,冲击锻打是对金属最佳塑性成型态进行冲击锻打,对固态的焊缝进行工艺强化,从晶粒来说,冲击锻打主要起到对成型的粗大的晶粒进行冲击锻打,起一个细化晶粒的作用,增加晶界,使得硬度啊、金属强度啊在一定程度上提高;而液态微锻是引导晶粒的生长方向,由柱状晶向着等轴晶生长,且熔池d区各成分不均匀兴减小。

[0025]

可以说是锻打改变晶粒状态;液态微锻引导晶粒生长,向着细化晶粒且等轴方向变化。

[0026]

针对气孔来说,冲击锻打锻合气孔,冲击搅拌是减少并抑制气孔的产生,且液态微锻也具有对气孔的压合作用;针对裂纹气孔等缺陷,冲击锻打只是改善其缺陷,而液态微锻是抑制这些缺陷的存在,且液态微锻也有改善缺陷的作用。

[0027]

在进行液态微锻时,应当注意如下技术点,1.监测系统的准确性,不同材料不同工况下的融敷标准波动曲线需要多次实验,大数据统计计算得出;2.波动信号不同异常情况对应的锻打激光不同参数选择;激光是在金属处于熔融态时作用,具体作用的部位和能量大小根据监测熔池d的实时

状态来确定;3.通过监测熔池d反馈的光辐射和,热辐射值的波动确定缺陷。

[0028]

以上所述仅为本发明的实例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1