一种基于钛合金工件表面抗微动磨损涂层的制备方法与流程

1.本发明属于工件抗磨损技术领域,尤其涉及一种基于钛合金工件表面抗微动磨损涂层的制备方法。

背景技术:

2.在航空工业制造中,钛合金材料的应用比例越来越大,也最为常见。然而,钛合金工件在使用过程中,受零部件之间的相对运动摩擦、振动、应力状况、环境介质、载荷性质等因素影响,致使其寿命降低,其中95%以上钛合金工件的失效方式为磨损失效,而影响磨损的因素主要包括钛合金工件的表面粗糙度、硬度、工件间的摩擦系数、摩擦状况、受力情况、润滑状况等,因此改善钛合金工件使用寿命的主要方式是通过涂层制备改善其表面耐磨性能、润滑状况。

3.钛合金工件防护涂层是通过涂层技术在工件表面形成强化涂层,在保证基体性能不下降的前提下对工件表面进行强化,对已磨损表面进行修复。目前常用的涂层材料有碳化物、金属复合物等。碳化物防护涂层的制备可采用气相沉积技术、喷涂、电镀技术等,而最常见的为喷涂方式,但是碳化物涂层虽可以有效提高涂层表面质量、提高承载能力,但是其润滑性能不足,更易导致钛合金工件表面产生划痕。金属复合物涂层虽可以有效的提高工件之间的润滑性能,但是其基体结合强度不足,涂层容易开裂和剥落,因此使用效果差。

技术实现要素:

4.针对现有技术的缺陷,本发明的目的在于提供一种基于钛合金工件表面抗微动磨损涂层的制备方法,该方法能够在钛合金基体的工作表面形成一种具有高结合强度、高耐磨、高润滑的防护涂层,不仅解决了涂层界面结合强度低的问题,而且延长了钛合金工件的疲劳寿命。

5.本发明的目的通过以下技术方案来实现:一种基于钛合金工件表面抗微动磨损涂层的制备方法,包括工件清洗、表面强化处理、喷砂预处理和涂层的制备;工件清洗,即对钛合金工件表面进行擦洗,避免钛合金工件表面附着的物质影响加工效果,具体的,将待加工的钛合金工件置于航空洗涤汽油中,并用绸布将钛合金工件表面擦洗干净,再更换新绸布蘸上丙酮溶剂对进行钛合金工件表面擦洗;表面强化处理,将清洗后的钛合金工件安装于激光冲击强化设备的装夹机械手上,确定钛合金工具的待强化区域,并在待强化区域布设吸收层和约束层,随后开启激光冲击强化设备对钛合金工件表面待强化区域进行激光冲击强化,在待强化区域形成改性层,改性层具有较强的抗疲劳、耐磨损和抗腐蚀能力,满足后期涂层的制备所需的抗疲劳强度。激光冲击强化技术是利用强激光束产生的等离子冲击波,提高金属材料的抗疲劳、耐磨损和抗腐蚀能力的一种高新技术,它具有非接触、无热影响区、可控性强以及强化效果显著等突出优点;吸收层的作用主要是保护工件不被激光灼伤并增强对激光能量的吸收,目前常用的

吸收层材料有黑漆和铝箔等,本技术方案中所述的布设吸收层具体是指在待强化区域贴铝箔;约束层除了能约束等离子体的膨胀从而提高冲击波的峰值压力外,还能通过对冲击波的反射延长其作用时间,目前常用的约束层为流水,k9玻璃。另外,待强化区域具体是指钛合金材料的装配区,即,需要与其他工件接触并可能会发生磨擦的区域。

6.所述喷砂预处理,将利用喷砂设备对钛合金工件表面的强化区域(待强化区域经过强化处理后便为强化区域)进行喷砂处理,增加钛合金工件表面的强化区域的粗糙度,以增强钛合金工件与涂层的结合强度,可大于60mpa。喷砂是指利用高速砂流的冲击作用清理和粗化基体表面的过程,采用压缩空气为动力,以形成高速喷射束将喷料高速喷射到需要处理的工件表面,使工件表面的外表面的外表或形状发生变化,由于磨料对工件表面的冲击和切削作用,使工件的表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善,因此提高了工件的抗疲劳性,增加了它和涂层之间的附着力,延长了涂膜的耐久性。

7.所述涂层的制备:利用超音速火焰喷涂机向钛合金工件表面的强化区域喷涂cuniin涂层。

8.进一步的,所述表面强化处理的过程中,激光冲击强化设备为yag激光器。

9.进一步的,将所述yag激光器的激光能量设置为27j-30j,并采用边长4mm方形光斑。

10.进一步的,强化处理后弧高度值0.20-0.25mma。

11.进一步的,所述喷砂预处理的过程中,采用46目刚玉砂,且喷砂压力为0.35-0.45mpa,喷涂距离为150-200mm,喷枪移动速度为200mm/min,喷砂次数为1次。

12.进一步的,所述喷砂预处理的过程中,经喷砂后的钛合金工件表面强化区域粗糙度为3.5-4.5ra。

13.进一步的,所述涂层的制备过程中,超音速火焰喷涂机的氧气流量为1950-2000scfh、煤油流量为5.5-6.5l/h、载气(氩气)流量为18-20scfh、送粉速率为60-65g/min、喷涂距离为365-400mm、喷枪线速度为1200-1500mm/s。

14.进一步的,所述涂层的制备过程中,将cuniin涂层的厚度控制在0.25-0.50mm。

15.进一步的,所述表面强化处理的过程中,还包括在待强化区域布设保护层,且保护层处于钛合金工件与吸收层之间。

16.本技术方案带来的有益效果:本技术方案在钛合金工件表面进行了激光冲击强化,使工件表面表层微组织发生变化,形成了具有较高抗疲劳、耐磨损和抗腐蚀性能的改性层,为涂层的制备打下了可靠的基础,即,满足了超音速火焰喷涂所需要的抗疲劳度要求;另外,通过喷砂预处理增加钛合金工件表面强化区域的粗糙程度,从而使涂层与钛合金工件的结合强度得到了提高,其结合强度可达到60mpa以上。综上所述,本发明制备的抗微动磨损cuniin涂层,有效提高了涂层与钛合金工件的结合强度,减少了涂层分层脱落的可能性,涂层可有效降低钛合金工件的摩擦系数,保持润滑性,实现钛合金工件间微动磨损的有效保护,延长钛合金工件的使用寿命。

附图说明

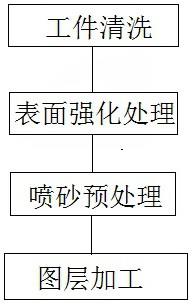

17.图1为本技术方案工序流程图;图2为本技术方案钛合金表面待强化区域结构变化示意图;图3为本技术方案的一种使用效果图;图4为本技术方案的保护层与吸收层的相对位置关系示意图;图中:1、钛合金工件;1.1、转轴梁tc21;1.2、改性层;2、保护层;3、吸收层;4、约束层;5、cuniin涂层;6、摇臂tc4-dt;a、清洗后的钛合金工件表面;b、激光冲击后的钛合金工件表面;c、喷砂后的钛合金工件表面;d、涂层制备后的工件表面。

具体实施方式

18.下面结合附图和实例对本发明做进一步说明,但不应理解为本发明仅限于以下实例,在不脱离本发明构思的前提下,本发明在本领域的变形和改进都应包含在本发明权利要求的保护范围内。

19.实施例1本实施例公开了一种基于钛合金工件表面抗微动磨损涂层的制备方法,作为本发明一种基本的实施方案,包括工件清洗、表面强化处理、喷砂预处理和涂层的制备;工件清洗,将待加工的钛合金工件1置于航空洗涤汽油中,并用绸布将钛合金工件1表面擦洗干净,再更换新绸布蘸上丙酮溶剂对进行钛合金工件1表面擦洗;表面强化处理,将清洗后的钛合金工件1安装于激光冲击强化设备的装夹机械手上,确定钛合金工具的待强化区域,并在待强化区域布设吸收层3和约束层4,随后开启激光冲击强化设备对钛合金工件1表面待强化区域进行激光冲击强化,在待强化区域形成改性层1.2;喷砂预处理,将利用喷砂设备对钛合金工件1表面的强化区域进行喷砂处理,增加钛合金工件1表面的强化区域的粗糙度,以增强钛合金工件1与涂层的结合强度;涂层的制备:利用超音速火焰喷涂机向钛合金工件1表面的强化区域喷涂cuniin涂层5。

20.本技术方案在钛合金工件1表面进行了激光冲击强化,使工件表面表层微组织发生变化,形成了具有较高抗疲劳、耐磨损和抗腐蚀性能的改性层1.2,为涂层的制备打下了可靠的基础,即,满足了超音速火焰喷涂所需要的抗疲劳度要求;另外,通过喷砂预处理增加钛合金工件1表面强化区域的粗糙程度,从而使涂层与钛合金工件1的结合强度得到了提高,其结合强度可达到60mpa以上。综上所述,本发明制备的抗微动磨损cuniin涂层5,有效提高了涂层与钛合金工件1的结合强度,减少了涂层分层脱落的可能性,涂层可有效降低钛合金工件1的摩擦系数,保持润滑性,实现钛合金工件1间微动磨损的有效保护,延长钛合金工件1的使用寿命。

21.实施例2机械设置参数直接影响到加工质量,本实施例公开了一种基于钛合金工件表面抗微动磨损涂层的制备方法,作为本发明一种优选的实施方案,基于实施例1,表面强化处理的过程中,激光冲击强化设备为yag激光器,将yag激光器的激光能量设置为27j-30j,并采用边

长4mm方形光斑;喷砂预处理的过程中,采用46目刚玉砂,且喷砂压力为0.35-0.45mpa,喷涂距离为150-200mm,喷枪移动速度为200mm/min,喷砂次数为1次;涂层的制备过程中,超音速火焰喷涂机的氧气流量为1950-2000scfh、煤油流量为5.5-6.5l/h、载气(氩气)流量为18-20scfh、送粉速率为60-65g/min、喷涂距离为365-400mm、喷枪线速度为1200-1500mm/s。

22.实施例3本实施例公开了一种基于钛合金工件表面抗微动磨损涂层的制备方法,作为本发明一种优选的实施方案,基于实施例2,完成表面强化处理后,钛合金工件1强化区域的弧高度值为0.20-0.25mma;进一步的,喷砂预处理的过程中,经喷砂后的钛合金工件1表面强化区域粗糙度为3.5-4.5ra;进一步的,涂层的制备过程中,将cuniin涂层5的厚度控制在0.25-0.50mm。

23.实施例4本实施例公开了一种基于钛合金工件表面抗微动磨损涂层的制备方法,作为本发明一种优选的实施方案,基于实施例1,如图3所示,钛合金工件1为转轴梁tc21,转轴梁1.1两侧设置摇臂6tc4-dt,转轴梁tc21与摇臂tc4-dt的接触区域为待强化区域。进一步的,如图4所示,表面强化处理的过程中,还包括在待强化区域布设保护层2,且保护层2处于钛合金工件1与吸收层3之间,具体的,在待强化区域贴两层铝箔,靠近钛合金工件1的一层铝箔为保护层2,剩下的一层为吸收层3,本技术方案设置两层铝箔,实现对钛合金工件1的双重保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1