一种激光熔覆强化泵性密封部件的方法与流程

[0001]

本发明属于金属表面处理技术领域,具体涉及一种激光熔覆强化泵性密封部件的方法。

背景技术:

[0002]

泵是一种输送和提升液体的机械,在农田排灌、城市和工业给排水、热电厂、钢铁厂、输油管线、采矿、原子能发电、舰艇的喷水推进等方面得到重要应用,可以说,凡是要让液体流动的地方,就有泵在工作。离心泵对液体的压送是通过叶轮的高轮旋转而完成的。由于高压液体冲刷和气蚀对密封部件冲击,以及在油、酸、碱浆料、有机溶液、石油等复杂介质环境中对密封部件的腐蚀。导致叶轮密封环易产生严重磨损和腐蚀失效,是泵维修过程中更换量最大、工况最恶劣的易耗零件。

[0003]

国内离心泵叶轮密封环基体材料主要为马氏体不锈钢、奥氏体不锈钢和双相不锈钢等,由于密封环基体材料的硬度较低,因此需要对基体材料进行表面强化处理。目前,国内离心泵叶轮密封环主要强化方式为镀硬铬。但是镀硬铬工艺对环境污染严重,并且镀铬层与基体结合力差,镀铬层容易剥落,导致叶轮密封环存在磨损量大和报废率高等问题。

技术实现要素:

[0004]

有鉴于此,本发明的目的在于提供一种激光熔覆强化泵性密封部件的方法。

[0005]

经研究,本发明采用以下技术方案:

[0006]

一种激光熔覆强化泵性密封部件的方法,包括以下步骤:

[0007]

对泵性密封部件进行预处理:打磨泵性密封部件的外环表面,并进行清洗后,吹干;

[0008]

配制固溶强化和沉淀强化的合金粉末,所述合金粉末按重量百分比计,由以下成分组成:c:0.15%~0.17%;si:≤0.04%;cr:17~19%;ni:0.27%;mo:0.3%;mn:≤0.2%;co:≤0.12%;v:≤0.08%;b:≤0.27%,其余为fe;

[0009]

将泵性密封部件安装于变位机上,通过激光加工头进行激光扫描,并同轴输送合金粉末,利用合金粉末对泵性密封部件的外环表面进行重复激光熔覆,制成熔覆强化层,即可。

[0010]

其中,合金粉末需经过烘干处理之后再混合。采用粗砂纸打磨泵性密封部件外环表面,再用0#砂纸往复打磨外环表面,直到外环表面没有锈迹为止,清洗外环表面,以去除油污,然后用0.5mpa~1mpa气压的压缩空气吹干外环表面,此时,需进行目视检测,若产生0#砂纸的磨痕,降低了外环表面的反射率,且外环表面没有残留锈迹和油污,即可进行下一步操作,否则重复粗砂纸打磨等后续步骤。激光加工头安装在机器人上。

[0011]

优选的,采用丙酮和无水乙醇清洗泵性密封部件的外环表面。

[0012]

优选的,所述合金粉末按重量百分比计,由以下成分组成:c:0.16%;si:0.01%;cr:18%;ni:0.27%;mo:0.3%;mn:0.1%;co:0.02%;v:0.03%;b:0.18%,其余为fe。

[0013]

优选的,所述泵性密封部件为叶轮密封环。

[0014]

优选的,所述合金粉末为球状颗粒,粒径为50~100μm。通过实验研究发现,粉末颗粒越小,流动性越好,但颗粒太小的粉末相互之间容易团聚,粉末之间的摩擦力与粉末自身重力之间的比值相对较大,因此粉末颗粒过小,流动性反而变差。另外,粉末粒径过小,熔覆层易产生裂纹,而过大,熔覆层易产生孔隙。因此,通过实验分析得知,粉末粒径在50~100μm之间,熔覆层效果最好。

[0015]

优选的,所述激光扫描时,激光入射方向与泵性密封部件旋转方向切线的夹角大于90

°

。激光不能垂直打在工作表面上。如激光垂直照射在工作表面时,工件表面对激光的反射会对设备加工头造成损害。另外,通过试验发现,激光入射夹角大于90

°

时,还可增加粉末送入点与激光熔池的接触面积,使进入熔池的合金粉末增多,提高合金粉末的利用率,从而增加激光熔覆效率。

[0016]

优选的,所述泵性密封部件在变位机上顺时针匀速旋转,激光加工头沿平行于所述外环轴线方向匀速移动,即熔覆强化层的路径在空间上呈螺旋曲线。螺旋曲线保证了在激光扫描速度不变的同时,每一道熔覆层的搭接量保持不变。

[0017]

优选的,所述激光加工头平移速度为:

[0018]

式ⅰ中,d为搭接偏移量,v2为激光扫描速度,r为泵性密封部件的外环半径,v1为激光加工头平移速度。

[0019]

优选的,所述泵性密封部件的外环表面宽度l为:l=nd

ꢀꢀꢀ

(ⅱ)

[0020]

式ⅱ中,d为搭接偏移量,n为激光熔覆强化过程变位机的旋转圈数,l泵性密封部件的外环表面宽度。

[0021]

优选的,所述熔覆强化层的厚度为0.3~10mm。

[0022]

本发明的有益效果在于:

[0023]

1))本发明的激光熔覆强化泵性密封部件的方法,采用的合金粉末中,添加适当的cr和ni,以提高熔覆层的电极电位,使熔覆层的抗腐蚀能力明显提升;同时,通过控制c、si、mo、v、mn和fe之间的成分配比,从而形成金属间化合物或非金属强化相,使熔覆层的强度、耐磨性显著提升;

[0024]

2)本发明的激光熔覆强化泵性密封部件的方法,采用最新的激光熔覆制造工艺,将具有高强度耐磨性和高耐腐蚀性能的合金粉末,通过激光熔覆工艺,熔融沉积在泵性密封部件的外环表面,使得在外环表面的工作面上形成一层冶金结合的特殊功能层,该功能层能够极大地提高泵性密封部件的使用寿命,减小在水泵类产品工作过程中,由于高压液体冲刷和气蚀对泵性密封部件形成的磨损,以及在具有强酸和强碱等腐蚀环境中对泵性密封部件的腐蚀;

[0025]

3)本发明的激光熔覆强化泵性密封部件的方法,预处理过程中对表面进行粗砂操作,可以提高对激光的吸收率,优化熔覆层表面质量;且可替代落后的镀铬工艺,解决镀铬层结合强度低、易起皮、剥落等问题;

[0026]

4)本发明激光熔覆强化泵性密封部件的方法,技术先进、操作简单、方便灵活,极大地提高了水泵叶轮密封环的使用寿命,延长了水泵类产品的服役时间,降低了此类产品装备的维修费用,在我国大量的泵阀类设备的密封部件领域具有极大的推广应用价值。

附图说明

[0027]

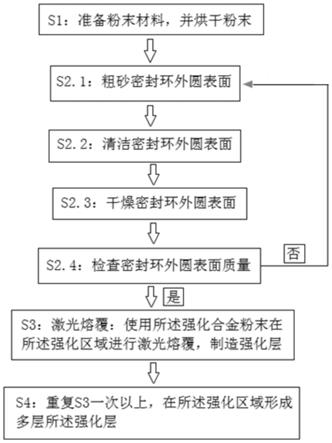

图1为本发明的激光熔覆强化泵性密封部件方法的工艺流程图;

[0028]

图2为本发明的激光熔覆强化泵性密封部件方法的装置示意图;

[0029]

图2中,1:密封环;2:变位机;3:机器人;4:激光熔覆加工头;5:轮廓路径;

[0030]

图3为本发明的激光熔覆强化泵性密封部件方法中的熔覆强化层的激光入射位置与密封环旋转方向示意图;

[0031]

图4为本发明的激光熔覆强化泵性密封部件方法中的熔覆强化层的轮廓路径示意图。

具体实施方式

[0032]

下面结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0033]

实施例1

[0034]

如图1~图4所示,离心泵叶轮密封环的激光熔覆表面强化方法,包括以下步骤:

[0035]

s1:准备粉末材料,并烘干粉末;合金粉末包括能起到固溶强化和沉淀强化的合金元素,合金粉末按重量百分比计包括以下成分:c:0.16%;si:0.01%;cr:18%;ni:0.27%;mo:0.3%;mn:0.1%;co:0.02%;v:0.03%;b:0.18%,其余成分为fe;

[0036]

s2:预处理:

[0037]

s2.1:用粗砂纸打磨叶轮密封环的外环表面,然后再用0#砂纸打磨待熔覆表面,一方面,可以除出基体材料表面的锈蚀、油污等影响激光熔覆质量的杂质,另一方面,通过在基体材料表面粗磨出适当的表面粗糙度可以减少激光的反射率,提高熔覆层质量;

[0038]

s2.2:利用丙酮和无水乙醇清洁密封环的外环表面,将残留在密封环表面的油污、锈渍等清洗干净;

[0039]

s2.3:使用经过冷干机的0.5mpa~1mpa压缩空气将密封环外环表面充分吹干,保证表面无水分;

[0040]

s2.4:对激光熔覆的密封环的外环表面进行目视检查,若表面无油污、无锈渍、无水分,且表面有0#砂纸产生的适当粗糙度,则可进行下一步操作,否则重新从s2.1步骤开始操作;

[0041]

s3:激光熔覆:如图2所示,密封环1装卡在变位机2上顺时针旋转,熔覆加工头4射出的激光束与密封环的外环表面切线呈100

°

夹角,加工过程中,通过机器人3载着激光加工头4沿着密封环基坐标y轴方向匀速移动,熔覆层轮廓路径5在密封环的外环表面呈螺旋曲线进行激光熔覆,制成熔覆强化层。

[0042]

其中,合金粉末为球状颗粒,粒径为90μm。合金粉末在真空干燥箱中80℃条件下保温6小时后,加入送粉桶里准备激光熔覆,充分干燥后的粉末可以避免在激光熔覆强化层中气孔,也可以防止熔覆强化层出现氢脆现象;

[0043]

其中,叶轮密封环的外径为设置激光扫描速度为10mm/s,搭接偏移量为1mm,

则根据式(ⅰ)可知,激光加工头平移速度为0.02653927mm/s。

[0044]

叶轮密封环外环表面宽度为30mm,搭接偏移量为1mm,根据式(ⅱ)l=nd可知,设备变位机的旋转圈数为30圈。

[0045]

s3中,制成的熔覆强化层的厚度为0.9mm。

[0046]

s3中,激光加工头送粉方式为4路同轴送粉。

[0047]

叶轮密封环的激光熔覆表面强化方法,还包括s4:重复操作一次s3,得到厚度为1.8mm的两层熔覆层。

[0048]

本发明的激光熔覆强化泵性密封部件的方法,预处理过程中对表面进行粗砂操作,可以提高对激光的吸收率,优化熔覆层表面质量,然后采用最新的激光熔覆制造工艺,将具有高强度耐磨性和高耐腐蚀性能的合金粉末,通过激光熔覆工艺,熔融沉积在泵性密封部件的外环表面,使得在外环表面的工作面上形成一层冶金结合的特殊功能层,该功能层能够极大地提高泵性密封部件的使用寿命,减小在水泵类产品工作过程中,由于高压液体冲刷和气蚀对泵性密封部件形成的磨损,以及在具有强酸和强碱等腐蚀环境中对泵性密封部件的腐蚀。本发明的激光熔覆强化泵性密封部件的方法,可替代落后的镀铬工艺,解决镀铬层结合强度低、易起皮、剥落等问题;且技术先进、操作简单、方便灵活,极大地提高了水泵叶轮密封环的使用寿命,延长了水泵类产品的服役时间,降低了此类产品装备的维修费用,在我国大量的泵阀类设备的密封部件领域具有极大的推广应用价值。

[0049]

当然,以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1