一种自动化熔模设备的制作方法

[0001]

本发明涉及熔模铸造技术领域,尤其是涉及一种自动化熔模设备。

背景技术:

[0002]

熔模铸造又称脱蜡铸造或失蜡铸造,熔模铸造的生产流程主要分为压蜡、修蜡、组树、制壳、型壳焙烧、浇注、脱壳、后处理、检验等,加工的金属零部件一般以易熔材料(如蜡料、塑料等)为摹本进行批量复制,先在射蜡机上用金属模具压制出可熔性模,然后在可熔性模上涂敷多层耐火材料,耐火材料涂层干燥硬化后形成型壳,如采用蜡模选用蒸汽或热水从型壳中熔掉蜡模,再将型壳内的易熔材料熔化使之流出。型壳经过焙烧后使之坚固,将熔化的液态金属浇注入型壳中,液态金属在型壳中冷却凝固后进行脱壳,即得到所需要的金属零部件。熔模铸造可以生产出精密复杂、接近于产品最后形状的铸件,通过熔模铸造工艺得到的金属零部件可不用进行机械加工或采用少量的加工就可直接使用,广泛应用于航空、汽车、机床、船舶、内燃机、气轮机、电讯仪器、武器、医疗器械以及刀具等制造工业中。

[0003]

目前的熔模铸造多由人工完成,先由操作人员手握金属支撑杆将熔模树组放入到涂料容器内上下拉动和转动,以使涂料能够完全覆盖熔模外表面;熔模沾浆后再进行撒砂,操作时人工手持熔模树组伸入到淋砂机内,进行转动、倾斜等动作,使撒砂均匀,撒砂结束后进行烘干,缺乏自动的流水线设备,在重复上述作业时,工人的劳动强度大,操作环境粉尘大、温度高,工作环境恶劣。

技术实现要素:

[0004]

本发明的目的在于克服上述现有技术的不足,提供一种自动化熔模设备。

[0005]

为了实现上述目的,本发明采用如下技术方案:

[0006]

一种自动化熔模设备,包括传送带,传送带上可拆卸安装有安装架,安装架内设有蜡模,蜡模的内部设有模杆,传送带的左右两侧分别设有涂浆机构和淋砂机构,传送带的上方设有用于将蜡模在涂浆机构和淋砂机构之间进行传输的传输机构;

[0007]

传输机构包括设于传送带上方的顶座,顶座为“z”字形结构,顶座下部的水平段上设有涂浆第一输送轨道和淋砂第一输送轨道,顶座上部的水平段上设有涂浆第二输送轨道和淋砂第二输送轨道,涂浆第一输送轨道和涂浆第二输送轨道设于传送带和涂浆机构之间,淋砂第一输送轨道和淋砂第二输送轨道设于传送带和淋砂机构之间,涂浆第一输送轨道的下方滑动连接有第一电动卡爪,涂浆第二输送轨道上滑动连接有第一气缸,第一气缸的推杆穿过涂浆第二输送轨道后连接有传输卡盘,淋砂第一输送轨道的下方滑动连接有第一舵机,第一舵机的转轴处连接有第二电动卡爪,淋砂第二输送轨道上滑动连接有第二气缸,第二气缸的推杆穿过淋砂第二输送轨道后连接有第二舵机,第二舵机的转轴处连接有第三电动卡爪,涂浆第一输送轨道的左侧前方设有第三气缸,第三气缸的推杆处固定有第四气缸,第四气缸的推杆处设有第四电动卡爪,第四电动卡爪位于第一电动卡爪的前方;

[0008]

涂浆机构包括涂浆桶,涂浆桶的内部设有用于固定模杆的导向柱,涂浆桶的外侧

设有喷头组件,涂浆桶的下部设有固定座,固定座的内部设有涂浆电机,涂浆电机的转轴处固定有涂浆卡盘,涂浆卡盘的中心与导向柱相对应;

[0009]

淋砂机构包括淋砂机构支座,淋砂机构支座的上部铰接有摆动气缸,摆动气缸的推杆处铰接有摆杆,摆杆的中部与淋砂机构支座转动连接,摆杆远离摆动气缸的一端设有淋砂舵机,淋砂舵机的转轴处连接有电动卡盘,淋砂机构支座的前侧设有向前延伸的延伸座,淋砂机构支座的右侧设有接收桶,接收桶的右侧上部设有底座,底座和延伸座之间转动连接有筛筒,筛筒与接收桶的位置相对应,筛筒通过淋砂电机进行驱动;

[0010]

淋砂电机的转轴处连接有螺旋辊,螺旋辊的螺旋槽与筛筒相对转动,筛筒和延伸座之间设有第一固定桶,第一固定桶与延伸座相对固定,螺旋辊与延伸座之间设有轴承,第一固定桶的桶壁上设有用于砂料排出的通道,底座上固定有第二固定筒,第一固定桶、第二固定筒与筛筒相对固定,固定筒的上方设有用于进砂料的淋砂漏斗。

[0011]

安装架的一端与传送带通过螺栓相互固定,安装架的另一端铰接有两个转头,转头与固定架之间设有用于转头复位的扭簧,两个转头远离安装架相互贴合使得转头和安装架之间构成一个圆孔。

[0012]

本发明的有益效果是:1、对于熔模铸造的涂浆和淋砂环节实现了自动化作业,通过电动卡爪抓取蜡模在涂浆机构和淋砂机构之间来回传输,避免工人在粉尘较大的环境中进行作业,减少了工人的劳动强度;2、在涂浆时,将模杆卡入导向柱后,用涂浆卡盘对模杆进行卡紧,涂浆电机对模杆驱动旋转,喷头组件对蜡模进行喷涂,减少了浆料的用量,并且使得蜡模的涂浆更加均匀;3、电动卡盘抓取蜡模的模杆后,在摆动气缸的驱动下旋转至水平位置,淋砂舵机驱动电动卡盘以及蜡模进行旋转,筛筒对砂料进行一定的过滤,使得覆盖在蜡模上的砂料的颗粒更加均匀,提高了淋砂的质量。

附图说明

[0013]

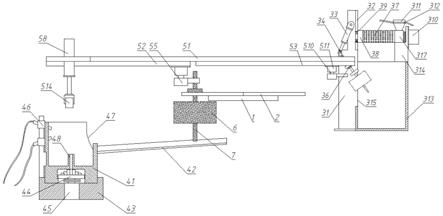

图1为本发明的结构示意图;

[0014]

图2为图1的放大图;

[0015]

图3为本发明转头与安装架的配合关系示意图;

[0016]

图4为本发明的另一结构示意图;

[0017]

图5为本发明第三气缸、第四气缸与涂浆第一输送轨道的位置关系示意图;

[0018]

图6为本发明传输机构的左侧示意图;

[0019]

图7为本发明传输机构的右侧示意图;

[0020]

图8为本发明淋砂机构支座、延伸座以及底座的结构示意图;

[0021]

图9为本发明摆杆、淋砂舵机和电动卡盘的配合关系示意图

[0022]

图10为本发明螺旋棍与筛筒装配剖视图;

[0023]

图11为本发明第一固定桶的剖视图。

[0024]

图中:传送带1、安装架2、圆孔21、转头22、扭簧23、淋砂机构3、淋砂机构支座31、延伸座32、摆动气缸33、摆杆34、淋砂舵机35、电动卡盘36、筛筒37、第一固定桶38、轴承39、淋砂电机310、淋砂漏斗311、振动筛312、接收桶313、底座314、缺口315、螺旋辊316、第二固定筒317、涂浆机构4、涂浆桶41、挡板42、固定座43、涂浆卡盘44、涂浆电机45、喷头组件46、开口47、导向柱48、传输机构5、顶座51、涂浆第一输送轨道52、淋砂第一输送轨道53、第一气缸

54、第一电动卡爪55、涂浆第二输送轨道56、淋砂第二输送轨道57、第三气缸58、传输卡盘59、第二电动卡爪510、第一舵机511、第三电动卡爪512、第二气缸513、第四气缸514、第四电动卡爪515、第二舵机516、蜡模6、模杆7

具体实施方式

[0025]

下面结合附图和具体实施方式对本发明作进一步描述:

[0026]

如图1~11所示一种自动化熔模设备,包括传送带1,传送带1上可拆卸安装有安装架2,安装架2有两列分别左右对称设于传送带1上,安装架2的一端与传送带1通过螺栓相互固定,安装架2的另一端超过传送带1并且在其端部铰接有两个转头22,转头22与固定架21之间设有用于转头22复位的扭簧23,两个转头22远离安装架2相互贴合使得转头22和安装架2之间构成一个圆孔21,安装架2内设有蜡模6,蜡模6的内部设有模杆7,模杆7的上端穿过蜡模6后有圆盘状的定位块,定位块的面积大于圆孔21的面积,当蜡模6位于安装架2内时,定位块卡在安装架2上不会使得蜡模6掉落,转头22能够相对于安装架2向内或向外旋转,使得模杆7在拉动时能够穿过两个转头22之间的空隙从安装架2内移出或移入,传送带1的左右两侧分别设有涂浆机构4和淋砂机构3,传送带1的上方设有传输机构5,此时模杆7所在高度为初始高度;

[0027]

传输机构5包括设于传送带1上方的顶座51,顶座51为“z”字形结构,顶座51下部的水平段上设有涂浆第一输送轨道52和淋砂第一输送轨道53,顶座51上部的水平段上设有涂浆第二输送轨道56和淋砂第二输送轨道57,涂浆第一输送轨道52和涂浆第二输送轨道56设于传送带1和涂浆机构4之间,淋砂第一输送轨道53和淋砂第二输送轨道57设于传送带1和淋砂机构3之间,涂浆第一输送轨道52的下方滑动连接有第一电动卡爪55,涂浆第二输送轨道56上滑动连接有第一气缸54,第一气缸54的推杆穿过涂浆第二输送轨道56后连接有传输卡盘59,淋砂第一输送轨道53的下方滑动连接有第一舵机511,第一舵机511的转轴处连接有第二电动卡爪510,淋砂第二输送轨道57上滑动连接有第二气缸513,第二气缸513的推杆穿过淋砂第二输送轨道57后连接有第二舵机516,第二舵机516的转轴处连接有第三电动卡爪512,涂浆第一输送轨道52的左侧前方设有第三气缸58,第三气缸58的推杆处固定有第四气缸514,第四气缸514的推杆处设有第四电动卡爪515,第四电动卡爪515位于第一电动卡爪55的前方;

[0028]

第一电动卡爪55抓取安装架2上的蜡模6后,传输至与第三气缸58的对应位置处,第四气缸514推动第四电动卡爪515抓取模杆7,第一电动卡爪55继续往左,第三气缸58推动模杆7向下固定在涂浆机构4的导向柱48内,第一电动卡爪55复位至初始位置进行下一轮作业,蜡模6涂浆完毕后第四电动卡爪515抓取模杆7,第三气缸58向上复位,第四气缸514驱动第四电动卡爪515将蜡模6传输至传输卡盘59处,传输卡盘59将蜡模6卡紧后,第一气缸54驱动传输卡盘59向上运动,使得模杆7的下端位置高于传送带1,将蜡模6传输至第三电动卡爪512处,第三电动卡爪512抓取蜡模6传输至淋砂机构3处,淋砂完毕后,第三电动卡爪512抓取模杆7后旋转90

°

,将模杆7旋转至前方,第二电动卡爪510抓取模杆7,第三电动卡爪512与模杆7相分离后,第二气缸513驱动第三电动卡爪512往上运动,第三舵机514驱动第三电动卡爪512复位,淋砂第二输送轨道53驱动第四舵机511沿着输送回传送带1处,将模杆运输至右侧的安装架2内,传送带1带动模杆7进入下一道工序;

[0029]

涂浆机构4包括涂浆桶41,涂浆桶41的右侧设有开口47,在涂浆桶41的右侧设有挡板42,挡板42的左侧略向下倾斜并与开口47的底部相重合,挡板42位于顶座51的正下方,便于收集从蜡模6上滴落的涂料,减少对传送带1的影响,涂浆桶41的内部设有用于固定模杆7的导向柱48,涂浆桶41的外侧设有喷头组件46,涂浆桶41的下部设有固定座43,固定座43的内部设有涂浆电机45,涂浆电机45的转轴处固定有涂浆卡盘44,涂浆卡盘44的中心与导向柱48相对应;

[0030]

第三气缸58驱动第四电动卡爪515向下运动,直至模杆7卡入导向柱48后,用涂浆卡盘44对模杆7进行卡紧,第四电动卡爪515与模杆7分离,第三气缸58推动第四电动卡爪515向上复位,涂浆电机45对模杆6驱动旋转,喷头组件46对蜡模进行喷涂,减少了浆料的用量,并且使得蜡模6的涂浆更加均匀;

[0031]

淋砂机构3包括淋砂机构支座31,淋砂机构支座31的上部铰接有摆动气缸33,摆动气缸33的推杆处铰接有摆杆34,摆杆34的中部与淋砂机构支座31转动连接,摆杆34远离摆动气缸33的一端设有淋砂舵机35,淋砂舵机35的转轴处连接有电动卡盘36,电动卡盘36抓取模杆7后,在摆动气缸33的驱动下旋转至水平位置,淋砂舵机35驱动电动卡盘36以及蜡模6进行旋转,落砂完毕后,淋砂舵机35关闭,摆动气缸33的推杆缩回,使得模杆7复位至竖直状态;

[0032]

淋砂机构支座31的前侧设有向前延伸的延伸座32,淋砂机构支座31的右侧设有接收桶313,接收桶313的左侧设有用于蜡模6穿过的缺口315,接收桶313的右侧上部设有底座314,底座314和延伸座32之间转动连接有筛筒37,筛筒37与接收桶313的位置相对应,淋砂电机310的转轴处连接有螺旋辊316,螺旋辊316的螺旋槽与筛筒37相对转动,筛筒37和延伸座32之间设有第一固定桶38,第一固定桶38与延伸座32相对固定,螺旋辊316与延伸座32之间设有轴承39,第一固定桶38的桶壁上设有用于砂料排出的通道,底座314上固定有第二固定筒317,第一固定桶38、第二固定筒317与筛筒37相对固定,固定筒317的上方设有用于进砂料的淋砂漏斗311,淋砂漏斗311处设有振动筛312,砂料经过振动筛312以及筛筒37的二次过滤后颗粒较为均匀,使得淋砂的质量提高,提高了后续烧制时的烧制质量。

[0033]

以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1