用于不锈钢刷涂钝化的除油膏、钝化膏及其制备方法与流程

1.本发明属于不锈钢表面的在线修复技术领域,涉及用于不锈钢刷涂钝化的除油膏、钝化膏及其制备方法。

背景技术:

2.不锈钢材料零件如无电镀或其他涂层要求,一般都应在酸洗去黑皮、抛光等预处理后经过钝化处理,才能做为成品使用或装配成部件。不锈钢钝化处理能够使材料表面保持长久稳定的钝态,提高耐蚀性能。

3.各型号飞机不锈钢零组件在装配及使用过程中存在局部钝化膜损伤、部分零件由于尺寸过大而表面处理槽体积有限无法入槽处理、装配后的组件在二次加工过程中将膜层破坏等现象。为满足产品设计、生产制造和用户需求,提高不锈钢材料零组件的耐蚀性,开展不锈钢刷涂钝化工艺技术研究,用于不锈钢零件表面整体钝化或对不锈钢钝化膜层局部损伤部位的修复。

4.一般不锈钢刷涂钝化工艺将非刷涂区域进行包扎保护后,清除待刷涂表面的油污、胶渍、指印、锈迹等污垢,采用刷涂钝化溶液对待刷涂表面直接进行刷涂钝化处理,而后清洗、干燥。现有不锈钢刷涂工艺用于不锈钢零件局部防护,存在以下问题:

5.国内外刷涂钝化用药品状态均为液体,易挥发、流淌,不适用于装配后,尤其是机上操作时周边不同材料零件较多、施工空间较小的情况,为保证周边零件不受影响,通常牺牲该件的防护性能。

技术实现要素:

6.发明目的:提供用于不锈钢刷涂钝化的除油膏、钝化膏及其制备方法,以解决刷涂钝化工艺用溶液流淌、施工受限的问题。

7.技术方案:

8.第一方面,提供了一种用于不锈钢刷涂钝化的除油膏,制备1l除油膏,包括:碳酸钠10g

‑

20g、磷酸钠10g

‑

20g、硅酸钠1ml

‑

3ml、np乳化剂0.3ml

‑

0.5ml、凝胶状载体10g

‑

15g,其中余量为去离子水。

9.进一步地,凝胶状载体包括明胶、糊精、鱼胶、海藻胶、琼脂、卡拉胶。

10.第二方面,提供了一种制备用于不锈钢刷涂钝化的除油膏的方法,包括:

11.将碳酸钠10g

‑

20g、磷酸钠10g

‑

20g、硅酸钠1ml

‑

3ml初步溶解得到第一溶液;

12.在第一溶液中加入np乳化剂0.3ml

‑

0.5ml得到第二溶液;

13.凝胶状载体10g

‑

15g兑水100ml

‑

150ml搅拌并加热得到凝胶溶液;

14.将凝胶溶液加入第二溶液中并加入余量的去离子水,搅拌并加热直到形成膏状物。

15.进一步地,所述加热温度为60℃

‑

80℃。

16.第三方面,提供了一种用于不锈钢刷涂钝化的钝化膏,制备1l钝化膏,包括:硝酸

250ml

‑

350ml、十二烷基硫酸钠0.5g

‑

1.5g、重铬酸钾10g

‑

15g、凝胶状载体10g

‑

15g,其中余量为去离子水。

17.进一步地,凝胶状载体包括明胶、糊精、鱼胶、海藻胶、琼脂、卡拉胶。

18.第四方面,提供了一种制备用于不锈钢刷涂钝化的钝化膏方法,包括:

19.取硝酸250ml

‑

350ml;

20.将十二烷基硫酸钠0.5g

‑

1.5g用30℃至40℃的温水50ml

‑

70ml搅拌至糊状;

21.将十二烷基硫酸钠糊状物倒入以上250ml

‑

350ml硝酸溶液中得到第一溶液;

22.将重铬酸钾10g

‑

15g加入100ml

‑

150ml的水中并加温55℃至65℃搅拌至溶解得到重铬酸钾溶液;

23.将重铬酸钾溶液倒入第一溶液中得到第二溶液;

24.凝胶状载体10g

‑

15g兑水100ml

‑

150ml搅拌并加热得到凝胶溶液;

25.将凝胶溶液加入第二溶液中并加入余量的去离子水,搅拌并加热直到形成膏状物。

26.进一步地,所述加热温度为60℃

‑

80℃。

27.有益效果:将刷涂钝化工艺用除油溶液、钝化溶液改为膏剂,其外观呈凝胶状态,便于保存和施工。同时将去离子水清洗改为洁净的纯棉布擦拭除油膏、钝化膏以及打磨后表面,也可避免水及相应液体流淌至其他部位。在不锈钢零组件局部防护层损伤后的修复,尤其是机上在线修复过程中,不会因溶液流淌造成对周边部位或其他零部件的污染甚至腐蚀。仅需要对周边区域简单的隔离即可施工。

附图说明

28.图1是刷涂工艺示意图。

29.其中,1

‑

除油膏或刷涂钝化膏2

‑

隔离物3

‑

零件。

具体实施方式

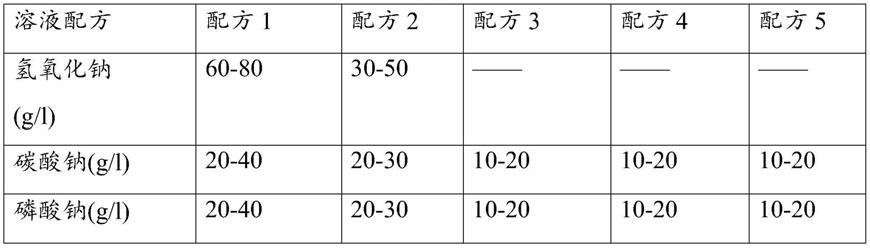

30.为了解决刷涂钝化溶液在施工中流淌对周边其他部位或零件造成污染的问题,同时便于携带,经反复工艺试验及效果对比验证,配制合成有效的不锈钢刷涂钝化膏剂。采用不同配方及含量配制刷涂钝化用除油膏剂及钝化膏剂,并进行效果检验验证。实施方式如下:

31.除油膏的配制:

32.[0033][0034]

钝化膏的配制

[0035]

[0036]

[0037][0038]

通过多次试验对碱除油膏配方进行选择、优化和验证,获得除油效果最佳的配方,即配方4。配方1及配方2、配方3、配方5除油后碱液残留不易清理,且除油后经水膜连续性检测,零件表面由于除油不净,无法形成连续水膜。取消氢氧化钠强碱的加入,同时增加表面活性剂np乳化剂0.3ml/l

‑

0.5ml/l,获得良好的除油效果。最终确定除油膏配方4,碳酸钠10g/l

‑

20g/l、磷酸钠10g/l

‑

20g/l、硅酸钠1ml/l

‑

3ml/l、np乳化剂0.3ml/l

‑

0.5ml/l、凝胶状载体10g/l

‑

15g/l,其中余量为去离子水。

[0039]

按照配方4配制1l除油膏,配制方法如下:

[0040]

1.将容器清洗干净,配制前用去离子水冲洗一遍;

[0041]

2.在容器中加入300ml去离子水,取碳酸钠15g、磷酸钠15g、硅酸钠2ml加入容器中,不断搅拌至溶解;

[0042]

3.加入np乳化剂0.4ml;

[0043]

4.另取明胶12g放于100ml烧杯中,加水100ml,加热70℃并搅拌至溶解,倒入容器中;

[0044]

5.去离子水添加水平面至1l,搅拌加热直到形成除油膏。

[0045]

6.冷却至室温。将除油膏放置于塑料容器中贮存。

[0046]

不锈钢钝化膏在研制中参考不锈钢钝化溶液配方,选取4种配方并进行试验验证。配方1和配方2可去除不锈钢零件表面的氧化物,但无法形成有防护性能的氧化膜;配方3与配方4相比浸润性略差。经膜层连续性检测、盐水试验及目视检查钝化膏与金属基体的浸润性,其中配方4所获得的钝化膜依据hb5292检测膜层连续无接触铜产生、盐雾试验2小时无红色锈蚀、与金属基体浸润性好。配方4:硝酸250ml/l

‑

350ml/l、重铬酸钾10g/l

‑

15g/l、十二烷基硫酸钠0.5g/l g/l

‑

1.5g/l,明胶10g/l

‑

15g/l。

[0047]

按照4配制1l钝化膏,配制方法如下:

[0048]

1.将容器清洗干净,配制前用去离子水冲洗一遍;

[0049]

2.在容器中加入硝酸300ml;

[0050]

3.另取十二烷基硫酸钠1g用35℃的温水60ml搅拌至糊状;

[0051]

4.将十二烷基硫酸钠糊状物倒入300ml硝酸溶液中;

[0052]

5.另取重铬酸钾12g加入120ml的水中搅拌至溶解得到重铬酸钾溶液;

[0053]

6.将重铬酸钾溶液倒入盛有硝酸、十二烷基硫酸钠溶液的容器中,搅拌均匀;

[0054]

7.另取12g明胶放置于200ml的烧杯中,加入去离子水150ml搅拌并加热75℃至明胶溶化;

[0055]

8.将溶化后的明胶趁热倒入容器中,加去离子水至1l,加热70℃搅拌至得到钝化膏。

[0056]

9.冷却至室温。放置于棕色玻璃瓶中,避光保存。

[0057]

经过反复试验,将明胶替换为糊精25g/l

‑

35g/l、鱼胶2g/l

‑

2.5g/l、海藻胶20g/l

‑

30g/l、琼脂5g/l

‑

8g/l、卡拉胶2g/l

‑

2.5g/l均可配制出除油膏及钝化膏,即以上材料具备同样的作用得到相同效果,其含量经过反复试验获得,含量过低无法形成膏状,含量过高获得膏过干过硬无法使用。

[0058]

在溶液中加入明胶等凝胶状载体,使之形成膏状的过程中加热温度低于60℃无法合成膏状,温度高于80℃,易变硬、焦糊,钝化膏中硝酸挥发较快影响最终钝化膏的钝化效果。

[0059]

不锈钢刷涂钝化工艺流程:

[0060]

隔离——有机除油——碱除油——清理——打磨(按需)——清理——刷涂钝化——清理——干燥——检验

[0061]

参照图1进行工序说明:

[0062]

a)隔离

[0063]

如零组件及周边存在非刷涂的区域或零组件,采用牛皮纸、塑料布、胶带等进行隔离防护,以防刷涂膏误涂覆至其他表面造成污染或腐蚀。

[0064]

b)有机除油

[0065]

用刷子沾取有机除油膏均匀涂覆至待刷涂钝化表面,保持10s

‑

30s。也可用纯棉布沾取有机除油膏擦拭待刷涂钝化表面。

[0066]

c)清理

[0067]

用洁净的纯棉布擦拭去除有机除油膏。

[0068]

d)碱除油

[0069]

用刷子沾取有机除油膏均匀涂覆至待刷涂表面,保持0.5min

‑

1min。也可用纯棉布沾取除油膏擦拭待刷涂钝化表面。

[0070]

e)清理

[0071]

用洁净的纯棉布擦拭去除除油膏。

[0072]

f)打磨

[0073]

本工序视零件表面钝化膜损伤状态以及锈蚀情况进行。采用500目以上砂纸或砂粘对待刷涂区域轻轻打磨,去除表面的锈蚀等污染物。

[0074]

g)清理

[0075]

用洁净的纯棉布沾取少量去离子水(以水不流淌、滴落为准),对打磨后的部位擦拭去除打磨残留物。

[0076]

h)刷涂钝化

[0077]

用刷子沾取钝化膏均匀涂覆至待刷涂表面,保持0.5min

‑

1min。也可用纯棉布沾取钝化膏擦拭待刷涂钝化表面。

[0078]

i)清理

[0079]

用洁净的纯棉布擦拭去除钝化膏,而后换纯棉布沾取少量去离子水(以水不流淌、滴落为准),对刷涂钝化后的部位擦拭2

‑

3遍。

[0080]

g)干燥

[0081]

自然晾干或采用洁净的压缩空气吹干。

[0082]

k)检验

[0083]

刷镀后的表面呈金属的银白色,无水印等污染。允许存在因基体材料表面状态不同产生的色差。

[0084]

按需依据hb5292不锈钢钝化质量检验检查膜层完整性。

[0085]

按需依据astm b

‑

117盐雾实验24h不出现锈蚀。

[0086]

实施例一:

[0087]

连接发动机的不锈钢焊接管路在完成总装,经过淋雨试验后,在总装交付前验收时发现该管路局部存在红色锈蚀。由于周边连接零件较多,拆卸更换该管路涉及零件较多,且工序繁琐,耗时较长。采用机上刷涂钝化的方法,携带钝化箱到现场实施刷涂钝化处理。具体实施方式如下:

[0088]

1.采用胶带、牛皮纸等对非锈蚀区域以及相关部位进行隔离防护。

[0089]

2.用刷子沾取有机除油膏均匀涂覆至待刷涂钝化表面,保持10s

‑

30s。

[0090]

3.用洁净的纯棉布擦拭去除有机除油膏。

[0091]

4.用刷子沾取有机除油膏均匀涂覆至待刷涂表面,保持0.5min

‑

1min。

[0092]

5.用洁净的纯棉布擦拭去除除油膏。

[0093]

6.采用500目以上砂纸或砂粘对待刷涂区域轻轻打磨,去除表面的锈蚀等污染物。

[0094]

7.用洁净的纯棉布沾取少量去离子水(以水不流淌、滴落为准),对打磨后的部位擦拭去除打磨残留物。

[0095]

8.用刷子沾取钝化膏均匀涂覆至待刷涂表面,保持0.5min

‑

1min。

[0096]

9.用洁净的纯棉布擦拭去除钝化膏,而后换纯棉布沾取少量去离子水,对刷涂钝化后的部位擦拭2遍。

[0097]

10.采用洁净的压缩空气吹干。

[0098]

11.检验。

[0099]

实施例二:

[0100]

经钝化处理的不锈钢衬套,在装配中采用温差法压入支座孔内。完成该装配后,不锈钢衬套与支座孔不同心,需要对不锈钢衬套进行二次镗孔。二次镗孔破坏不锈钢衬套内表面的钝化层,因支座非不锈钢材料,不能与衬套入槽一同进行钝化处理,因此需在镗孔后对衬套内表面刷涂钝化处理。携带钝化箱到装配现场实施刷涂钝化处理。具体实施方式如下:

[0101]

1.隔离

[0102]

采用牛皮纸、塑料布进行隔离防护。

[0103]

2.有机除油

[0104]

用纯棉布沾取有机除油膏均匀涂覆至待刷涂钝化表面,保持10s

‑

30s。

[0105]

3.清理

[0106]

用洁净的纯棉布擦拭去除有机除油膏。

[0107]

4.碱除油

[0108]

用用纯棉布沾取有机除油膏均匀涂覆至待刷涂表面,保持0.5min

‑

1min。

[0109]

5.清理

[0110]

用洁净的纯棉布擦拭去除除油膏。

[0111]

6.刷涂钝化

[0112]

用纯棉布沾取钝化膏擦拭待刷涂钝化表面,保持0.5min

‑

1min。

[0113]

7.清理

[0114]

用洁净的纯棉布擦拭去除钝化膏,而后换纯棉布沾取少量去离子水,对刷涂钝化后的部位擦拭2

‑

3遍。

[0115]

8.干燥

[0116]

采用洁净的压缩空气吹干。

[0117]

本发明具有以下优点:

[0118]

将刷涂钝化工艺用除油溶液、钝化溶液改为膏剂,其外观呈凝胶状态,便于保存和施工。同时将去离子水清洗改为洁净的纯棉布擦拭除油膏、钝化膏以及打磨后表面,也可避免水及相应液体流淌至其他部位。在不锈钢零组件局部防护层损伤后的修复,尤其是机上在线修复过程中,不会因溶液流淌造成对周边部位或其他零部件的污染甚至腐蚀。仅需要对周边区域简单的隔离即可施工。无需电解,仅通过化学转化获得钝化层,提高不锈钢耐蚀性,满足hb5292膜层完整性要求及astm b

‑

117盐雾实验要求。刷涂钝化用膏体,包括有机除油膏、碱除油膏、钝化膏,避免以往施工过程中液体、水流淌污染其他零件,或施工过程中酸液流淌至缝隙中为日后的腐蚀埋下隐患。膏体刷涂钝化操作不存在溶液迸溅问题,操作更为安全。形成一套膏体刷涂钝化工艺流程,为工艺实施提供依据和保障。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1