一种热障涂层中CoCrAlY结合层表面抗氧化层的制备方法与流程

一种热障涂层中cocraly结合层表面抗氧化层的制备方法

技术领域

[0001]

本发明属于材料加工技术领域,特别是涉及一种热障涂层中cocraly结合层表面抗氧化层的制备方法。

背景技术:

[0002]

为了防止航空发动机因高温而出现损坏,通常在其基体的表面设置一层高温防护涂层。双层热障涂层是其中一种,其中陶瓷层为面层,主要起耐高温及隔热作用,cocraly结合层位于陶瓷层与基体之间,起高温抗氧化、改善陶瓷层和基体因热物性不匹配而产生的物理相容性的作用。目前,热障涂层失效的原因主要是cocraly结合层中的co等原子被氧化而生成了结构疏松且脆性很大的尖晶石类热生长氧化物,由此产生的应力集中会使cocraly结合层容易产生裂纹并诱发界面断裂。所以如何在陶瓷层与cocraly结合层间快速形成一层完整的保护性抗氧化层,抑制其他尖晶石类氧化物的生长是提高热障涂层寿命的一个关键问题。

技术实现要素:

[0003]

为了解决上述问题,本发明的目的在于提供一种热障涂层中cocraly结合层表面抗氧化层的制备方法。

[0004]

为了达到上述目的,本发明提供的热障涂层中cocraly结合层表面抗氧化层的制备方法包括按顺序进行的下列步骤:

[0005]

1)采用铝颗粒作为靶材,并置于石墨坩埚内,然后将石墨坩埚连同靶材一起放入电子束蒸发镀膜设备的真空腔室下部;

[0006]

2)将已制备好的覆有cocraly结合层的基体放在电子束蒸发镀膜设备的真空腔室上部的样品台上,然后通过机械泵和分子泵抽真空的方式使真空腔室的真空度达到5

×

10-5

pa;

[0007]

3)打开电子枪灯丝电源,先进行预热,并控制电子枪产生的电子束光斑位于石墨坩埚中靶材的中心位置,通过样品台上的旋转装置调节电子束光斑与cocraly结合层表面之间的蒸镀距离,然后在设定的工艺参数下开始对cocraly结合层的表面进行电子束蒸发镀膜,蒸发镀膜结束后将在cocraly结合层的表面形成一层铝膜,之后取出覆有铝膜及cocraly结合层的基体;

[0008]

4)将覆有铝膜及cocraly结合层的基体放置在强流脉冲电子束设备内的样品台上,通过机械泵、分子泵抽真空,然后在设定的工艺参数下,利用强流脉冲电子束设备对上述表面覆有铝膜的cocraly结合层进行多次轰击进行表面重熔处理,由此在cocraly结合层的表面形成抗氧化层,从而提高热障涂层的抗氧化能力。

[0009]

在步骤1)中,所述的铝颗粒采用纯度为99.99%,直径和高度均为3mm的圆柱形铝颗粒。

[0010]

在步骤3)中,所述的预热电流为0.6a,预热时间为5min。

[0011]

在步骤3)中,所述的蒸镀的工艺参数为:蒸镀束流240ma,扫描电流1a,灯丝电流0.7a,灯丝电压120v,电子枪高压电流8kv,蒸镀距离45cm。

[0012]

在步骤3)中,所述的蒸镀时间为60min,铝膜厚度为550~600nm。

[0013]

在步骤4)中,所述的强流脉冲电子束设备内的真空度为5

×

10-3

pa。

[0014]

在步骤4)中,所述的重熔处理的工艺参数为:能量25kev,脉宽1.5μm,能量密度4j/cm

2

,束斑直径0.7a;轰击次数为30次。

[0015]

在步骤4)中,所述的抗氧化层的厚度为11~12μm。

[0016]

本发明提供的热障涂层中cocraly结合层表面抗氧化层的制备方法具有如下优点:本发明在不影响涂层力学性能前提下,通过电子束蒸发镀铝结合电子束轰击重熔处理,通过改变cocraly结合层表面的成分和结构,形成保护性氧化铝膜来抑制脆性热生长氧化物生成的方法,进而可提高cocraly结合层的抗氧化能力。

附图说明

[0017]

图1为本发明实施例提供的cocraly结合层的宏观截面图。

[0018]

图2为本发明中cocraly结合层的放大截面图。

具体实施方式

[0019]

下面结合附图和具体实施例详细说明本发明。

[0020]

本实施例提供的热障涂层中cocraly结合层表面抗氧化层的制备方法包括按顺序进行的下列步骤:

[0021]

1)采用纯度为99.99%,直径和高度均为3mm的圆柱形铝颗粒作为靶材,并置于石墨坩埚内,然后将石墨坩埚连同靶材一起放入电子束蒸发镀膜设备的真空腔室下部;

[0022]

2)将已制备好的覆有cocraly结合层的基体放在电子束蒸发镀膜设备的真空腔室上部的样品台上,打开控制面板上的总控电源,依次打开机械泵、角阀,观察真空计示数下降至8pa时,关闭角阀,打开电磁隔断阀,启动分子泵,当控制面板上的分子泵转速示数增加至400左右,打开闸板阀,开始形成高真空,直至真空计示数达到5

×

10-5

pa;

[0023]

3)打开电子枪灯丝电源,先在0.6a的电流下预热5min,再打开扫描、高压开关,调节手柄上的x、y按钮,控制电子枪产生的电子束光斑位于石墨坩埚中靶材的中心位置,通过样品台上的旋转装置调节电子束光斑与cocraly结合层表面之间的蒸镀距离达到45cm,然后在蒸镀束流240ma,扫描电流1a,灯丝电流0.7a,灯丝电压120v,电子枪高压电流8kv的工艺参数下开始对cocraly结合层的表面进行电子束蒸发镀膜,蒸发镀膜60min后将在cocraly结合层的表面形成一层550~600nm厚的铝膜,之后取出覆有铝膜及cocraly结合层的基体;

[0024]

4)将覆有铝膜及cocraly结合层的基体放置在强流脉冲电子束设备内的样品台上,通过机械泵、分子泵抽真空,直至真空度达到5

×

10-3

pa。在能量为25kev,脉宽1.5μm,能量密度4j/cm

2

,束斑直径0.7a的工艺参数下,利用强流脉冲电子束设备对上述覆有铝膜的cocraly结合层进行30次轰击而进行表面重熔处理,由此在cocraly结合层的表面形成11~12μm厚的抗氧化层,从而提高热障涂层的抗氧化能力。

[0025]

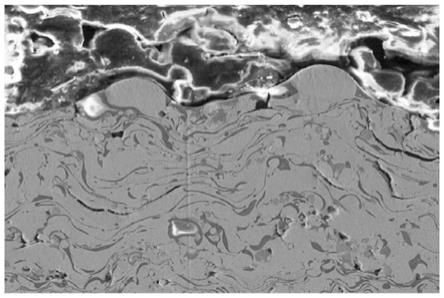

图1为本实施例提供的cocraly结合层的宏观截面图,从图中可见,cocraly结合层

分为两部分,表面为致密的抗氧化层,内部为未影响区。

[0026]

图2为本实施例提供的cocraly结合层的放大截面图,从图中可见,抗氧化表面为凸起的胞状体精细结构,厚度约11μm~12μm,内部非常致密,没有氧化物和气孔、微裂纹等缺陷。

[0027]

本发明人还对上述实施例提供的cocraly结合层的抗氧化性能与处理前cocraly结合层的抗氧化性能进行了对比试验,试验证明,本发明方法可以提高cocraly结合层3-4%的抗氧化能力。

[0028]

以上所述仅是本发明优选的实施方式,但本发明的保护范围并不局限于此,任何基于本发明所提供的技术方案和发明构思进行的改造和替换都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1