一种化学机械抛光垫的抛光层及其制备方法与流程

[0001]

本发明涉及可用来对基材、例如半导体基材或磁盘进行抛光和平面化的抛光垫的抛光层及其制备方法。

背景技术:

[0002]

半导体的生产通常包括一些化学机械平整化(cmp)过程。在各个cmp过程中,抛光垫与抛光液(例如含磨料的抛光浆液或不含磨料的活性液)一起以刨平的方式除去多余的材料或保持其平整度,以便随后接收新层。这些层的堆叠以形成集成电路的方式合在一起。由于人们对具有更高运作速度、更小泄漏电流和更低能耗的器件的需求,这些半导体器件的制造正在变得越来越复杂。在器件的结构方面,这就意味着需要使零件(features)的几何形状更为精细并提高其金属化程度。这些越来越严格的器件设计要求使得人们要将镀铜作业和具有较低介电常数的新介电材料结合使用。降低的物理性质(通常与低k和超低k的材料有关)与器件复杂性的增加一起提高了对抛光垫和抛光液之类的cmp消耗品的要求。具体来说,低k和超低k介电材料与常规介电材料相比,往往具有较低的机械强度和较差的粘着性,使得平整化作业更加困难。另外,随着集成电路零件尺寸的减小,划痕之类由cmp造成的缺陷成为了更大的问题。另外,集成电路膜厚度的减小要求在改进缺陷的同时为晶片基片提供可接受的构形,这些构形上的需要使得对平整度、凹陷和侵蚀具有更高的要求。因此,先进制程(制程是指cpu的制作工艺,具体指生产cpu过程中,集成电路的精细度,也就是说精度越高,生产工艺越先进。通俗来讲也就是:芯片的特征尺寸越小,其制作工艺越先进。)的工艺,例如特征尺寸为28nm以及低于28nm的工艺,要求抛光垫具有更低的缺陷、更少的划痕以及更好的去除率。公知的是,使用低硬度的聚氨酯能够有效地降低抛光过程中产生的划痕等缺陷,但是与之相对应的则会降低去除速率,反之高硬度的聚氨酯虽然能够有效提高去除速率,但同时抛光过程中的划痕数量也会增加。如何在划痕与去除速率之间达到一个理想的平衡,是抛光垫研发中需要关注的重要话题。

[0003]

传统的抛光垫的制备方法,大多采用多元醇与多异氰酸酯反应,制备异氰酸酯封端的氨基甲酸酯预聚物,然后再进行发泡或者造孔,并与多元胺混合固化成所需的聚氨酯抛光垫。多元醇的选择中,出于耐水解和弹性方面的考虑,聚四氢呋喃多元醇为优选。异氰酸酯的选择中,出于强度、模量以及耐磨性的考虑,芳香族异氰酸酯为首选,但由于芳香族异氰酸酯封端的氨基甲酸酯预聚物与多元胺反应固化时反应剧烈,凝胶时间较短,因此抛光垫中孔的形成会分布不均匀,由此造成抛光垫的硬度、密度分布不均匀,影响抛光效果。相比之下,脂环族或脂肪族的异氰酸酯可有效降低异氰酸酯封端的氨基甲酸酯预聚物与多元胺固化的反应速率,使得抛光垫中孔的分布均匀,从而使抛光垫的硬度、密度等分布均匀,最终使得抛光过程中抛光液的输送效率高,使得抛光效果大幅度提升。另外脂环族或脂肪族的异氰酸酯的结构以及加入方式也尤为关键。多元胺的选择中,出于原料易得且供应稳定方面考虑,3,3

′-

二氯-4,4

′-

二苯基甲烷二胺(俗称moca)为首选,但moca经高温或长时间加热会发生氧化,颜色变深,稳定性变差,且用其制备的聚氨酯抛光层在抛光过程中所涉

及的动态力学性能、耐热性、水解稳定性等方面稍差,因此通过配方调整制备具有硬度和密度分布均匀、弹性模量随温度变化较稳定,且兼具优异动态力学性能、耐热性、水解稳定性和光稳定性优势的抛光垫的抛光层成为目前研究的重点。

技术实现要素:

[0004]

本发明的目的在于提供一种化学机械抛光垫的抛光层,具有以下优势:抛光层中孔的分布均匀,从而抛光垫的硬度、密度等分布均匀,抛光过程中抛光液的输送效率高,抛光效果好;

②

抛光层的弹性模量随温度的变化比较稳定,从而抛光过程中抛光速率比较稳定,抛光缺陷少;

③

抛光层的动态力学性能、耐热性、水解稳定性以及光稳定性优异。

[0005]

本发明的另一个目的在于提供一种化学机械抛光垫的抛光层的制备方法。采用此方法制备的抛光层其弹性模量随温度的变化比较稳定,最终使得抛光过程中抛光速率比较稳定。

[0006]

为达到以上发明目的,本发明的技术方案如下:

[0007]

一种化学机械抛光垫的抛光层,通过包含异氰酸酯预聚物、固化剂以及功能填料的原料反应制得,所述异氰酸酯预聚物是由二异氰酸酯与聚四氢呋喃多元醇分两步反应得到的nco含量为9wt%-10wt%的预聚物;和/或,

[0008]

固化剂小分子二胺的混合物,和/或,

[0009]

功能填料是已膨胀聚合物空心微球。其聚合物空心微球包括具有聚丙烯腈共聚物外壁的囊状结构和低沸点的烷烃类气体。

[0010]

优选地,异氰酸酯预聚体:固化剂:功能填料的质量比为100:25-35:1.0-3.0。

[0011]

优选地,所述的异氰酸酯预聚物是由30wt%-50wt%,优选30wt%-40wt%的二异氰酸酯与40wt%-60wt%,优选50-60wt%的聚四氢呋喃多元醇以及0wt%-10wt%,优选5wt%-10wt%的小分子多元醇反应得到,所述wt%是以二异氰酸酯、聚四氢呋喃多元醇和小分子多元醇的总重量为基准计。

[0012]

优选地,所述的二异氰酸酯为脂环族二异氰酸酯和芳香族二异氰酸酯,脂环族二异氰酸酯包含氢化mdi、环己基二异氰酸酯、异佛尔酮二异氰酸酯、己二异氰酸酯、亚丙基-1,2-二异氰酸酯、四亚甲基-1,4-二异氰酸酯、1,6-己二异氰酸酯、十二烷-1,12-二异氰酸酯、环丁烷-1,3-二异氰酸酯、环己烷-1,3-二异氰酸酯、环己烷-1,4-二异氰酸酯、1-异氰酸酯基-3,3,5-三甲基-5-异氰酸酯基甲基环己烷、甲基环己烯二异氰酸酯、己二异氰酸酯的三异氰酸酯、2,4,4-三甲基-1,6-己烷二异氰酸酯的三异氰酸酯、乙二异氰酸酯、2,2,4-三甲基己二异氰酸酯、2,2,4-三甲基己二异氰酸酯、二环己基甲烷二异氰酸酯中的一种或多种;芳香族二异氰酸酯包含甲苯二异氰酸酯、二苯甲烷二异氰酸酯(mdi)、粗mdi、脲二酮改性的mdi、碳二亚胺改性的mdi或它们的混合物,优选甲苯二异氰酸酯和氢化mdi的混合物,其中氢化mdi为4,4

’-

二环己基甲烷异氰酸酯和2,4'-二环己基甲烷异氰酸酯的混合物,其中4,4

’-

二环己基甲烷异氰酸酯和2,4'-二环己基甲烷异氰酸酯的质量比例为100:0-85:15,优选92:8-88:12,更优选2,4-甲苯二异氰酸酯和氢化mdi的混合物,其质量比例为100:8-100:40,优选100:20-100:35。由于脂环族异氰酸酯的加入使其预聚体与固化剂的反应活性比较适中,由此制备的抛光层的密度和孔结构分布均匀,抛光层的均匀性良好。

[0013]

氢化mdi由于其氢化后芳香族变成了脂环族,其反应活性与mdi相比有一定程度的

下降。通过具体实验发现:在用胺类做固化剂时,tdi型预聚体中加入一定量的氢化mdi,会在一定程度上延长其预聚体与胺类固化剂的凝胶时间,降低其扩链反应过程中的反应放热。为此制备抛光垫时,在预聚体中加入一定量的氢化mdi后,由于其扩链反应过程中反应活性的降低,会使其功能填料空心聚合物微球在抛光层中分布更加均匀,从而使其抛光垫的密度分布以及硬度等物性更加均一,极大提高其抛光质量。此外,氢化mdi中4,4

’-

二环己基甲烷异氰酸酯和2,4'-二环己基甲烷异氰酸酯的比例以及含量对抛光垫模量随温度变化的稳定性有影响。发明人发现:氢化mdi中含有少量的2,4'-二环己基甲烷异氰酸酯且其氢化mdi后期补加,使其在预聚体中全部以氢化mdi单体存在的情况下,制备的抛光垫其高温下的模量值更高,亦即采用含有少量2,4'-二环己基甲烷异氰酸酯的氢化mdi制备的抛光垫其模量随温度变化的稳定性更好,其实际抛光过程中的抛光速率更稳定。首先其分子结构中含有少量的2,4'-二环己基甲烷异氰酸酯,可以进一步降低其预聚物与多元胺的固化反应速率,使得抛光垫的硬度和密度分布更加均匀;其次采取后期补加的加入方式可以有效提高抛光垫弹性模量随温度变化的稳定性,使其抛光过程中的抛光速率均匀稳定,并平衡抛光速率和抛光缺陷,极大提高抛光质量。

[0014]

优选地,所述的聚四氢呋喃多元醇为四氢呋喃开环聚合而得到的均聚醚,官能度为2-3,优选官能度为2,数均分子量为650-3000,优选数均分子量为1000-2000。

[0015]

聚四氢呋喃多元醇不仅具有较高的模量和强度,优异的耐磨、动态性能、电绝缘性能和低温柔韧性,而且还具有聚酯型聚氨酯所不具备的优异的耐水解性。由于实际抛光过程中抛光液的存在,而且抛光液均具有一定的酸性或碱性,所以抛光垫本身的耐水解性尤为重要。

[0016]

优选地,所述的小分子多元醇的为乙二醇、1,2-丙二醇、1,3-丙二醇、1,2-丁二醇、1,3-丁二醇、2-甲基-1,3-丙二醇、1,4-丁二醇、新戊二醇、1,5-戊二醇、3-甲基-1,5-戊二醇、1,6-己二醇、二甘醇、二丙二醇、三丙二醇或它们的混合物,优选二甘醇。在合成异氰酸酯预聚物时添加一定量的小分子二醇,可以有效降低预聚物中游离的异氰酸酯单体含量,使得预聚物的分子结构更加规整。同时,小分子二醇还可以增加聚氨酯分子结构中硬段分子结构的极性,使得硬段结构更容易聚集形成微区,增大聚氨酯分子链中软段分子结构与硬段分子结构的相分离程度,使得聚氨酯抛光层的综合性能得到提升。二甘醇由于分子结构中含有醚键,柔韧性较好,因此与其他小分子二醇相比,制备的聚氨酯抛光层其弹性性能优异。综上所述,在异氰酸酯预聚物中添加二甘醇,最终使得制备的聚氨酯抛光层的弹性好,分子结构规整,相分离程度高,综合性能得到提升。

[0017]

优选地,所述的小分子二胺为3,3

′-

二氯-4,4

′-

二苯基甲烷二胺、3,5-二甲硫基甲苯二胺、3,5-二乙基甲苯二胺、4,4'-亚甲基双(3-氯-2,6-二乙基苯胺)、4,4'-亚甲基双(2,6-二乙基)苯胺、4,4'-亚甲基双(2,6-二异丙基)苯胺、4,4'-亚甲基双(2-异丙基-6-甲基)苯胺、4,4'-亚甲基双(2-甲基-6-二乙基苯胺)、4,4'-亚甲基双(2-乙基苯胺)、4,4'-亚甲基二苯胺以及甲苯二胺或它们的混合物,优选3,3

′-

二氯-4,4

′-

二苯基甲烷二胺和4,4'-亚甲基双(3-氯-2,6-二乙基苯胺)的混合物,其质量比为100:0-50:50,优选60:40-80:20。3,3

′-

二氯-4,4

′-

二苯基甲烷二胺中含有两个苯环,由此生成的脲基具有较强的极性,这些因素在很大程度上赋予抛光垫较高的强度和优异的耐磨性。4,4'-亚甲基双(3-氯-2,6-二乙基苯胺)由于其氨基邻位c原子上无氢原子,因此其稳定性更优异。此扩链剂与tdi型预聚体的

相容性较好,制备的抛光层具有更加优异的动态力学性能、耐热性、水解稳定性和光稳定性。二者混配使用,可以使得抛光层在具备优异耐磨性的同时,还具备优异的动态性能和水解稳定性以及光稳定性,在一定程度上延长抛光垫的使用寿命。

[0018]

优选地,所述的功能填料已膨胀聚合物空心微球的平均直径小于200微米,优选地,所述的功能填料已膨胀聚合物空心微球的平均直径为10-100微米,更优选地,所述已膨胀聚合物空心微球的平均直径为30-50微米。对于聚氨酯抛光层来讲,其功能填料已膨胀聚合物空心微球的平均直径越大,抛光层的密度、硬度等性能参数会越低,这会直接导致抛光过程中去除速率的降低,影响抛光效率。反之,功能填料已膨胀聚合物空心微球的平均直径越小,抛光层的密度、硬度等性能参数会越高,这虽然会提高抛光过程中的去除速率,但同时会增加抛光过程中工件表面的划痕数量,降低抛光质量,使得抛光不良率提高。

[0019]

优选地,所述的异氰酸酯预聚物与固化剂反应过程当中,nh2∶nco化学计量比为90%-125%,优选90%-110%。在化学机械抛光垫聚氨酯抛光层的制备过程当中,异氰酸酯预聚物与固化剂反应时,nh2∶nco的化学计量比过高,会造成聚氨酯抛光层中的交联结构增多,抛光层的硬度过高,使得抛光过程中工件的划痕数量增多,降低抛光质量。反之,nh2∶nco的化学计量比过低,会造成聚氨酯抛光层中的交联结构不足,抛光层的硬度以及模量偏低,使得抛光过程当中的去除速率下降,降低抛光效率。

[0020]

本发明进一步提供了上述化学机械抛光垫的抛光层的制备方法,将固化剂、异氰酸酯预聚物和功能填料已膨胀聚合物空心微球混合均匀得到胶凝混合物;将胶凝混合物浇注至60-100℃模具中室温下胶凝15-20分钟后脱模,然后在100-120℃温度下二次硫化12-16小时,得到聚氨酯抛光层;其中,异氰酸酯预聚物是由包含二异氰酸酯与聚四氢呋喃多元醇的原料分两步反应得到的nco含量为9wt%-10wt%的预聚物;优选地,先将芳香族二异氰酸酯与聚四氢呋喃多元醇进行预聚反应,得到nco含量为6wt%-8wt%的异氰酸酯预聚物;再将脂环族二异氰酸酯加入到前一步的预聚物中,充分混合搅拌20min-30min后得到nco含量9wt%-10wt%的预聚物。

[0021]

更优选地,包括:a.先将2,4-甲苯二异氰酸酯与低分子量的聚四氢呋喃多元醇进行预聚反应,得到nco含量6wt%-8wt%的异氰酸酯预聚物;b.将氢化mdi加入到前一步的预聚物中,充分混合搅拌20min-30min后,真空脱泡得到nco含量9wt%-10wt%,且含有大量单体氢化mdi的异氰酸酯预聚物;c.将固化剂、异氰酸酯预聚物和功能填料已膨胀聚合物空心微球混合均匀得到胶凝混合物;d.将胶凝混合物浇注至80℃模具中室温下胶凝15-20分钟后脱模,然后在120℃温度下二次硫化12-16小时,得到聚氨酯抛光层。

[0022]

本发明所述的抛光层或通过本发明方法得到的抛光层的密度为0.6g/cm

3-0.9g/cm3,优选0.75g/cm

3-0.85g/cm3;硬度40d-60d,优选55d-60d。聚氨酯抛光层的密度和硬度偏高,虽然抛光过程当中去除速率较高,但同时划痕等缺陷数量也会增多,影响抛光质量。反之,弹性模量偏低导致去除速率偏低,影响抛光效率。

[0023]

本发明的积极效果在于:采用本发明制备的化学机械抛光垫抛光层不仅其弹性模量随温度变化较稳定:高温下(≥80℃)其弹性模量保持性好,亦即高温下(≥80℃)其弹性模量比竞品高约20%,而且由于加入一定含量的氢化mdi,使其前期物料体系的凝胶时间延长,从而使功能填料已膨胀聚合物空心微球在整个物料体系中分散较为均匀,进而使得聚氨酯抛光层中的微孔分布均匀,抛光层的硬度、密度不同位置保持高度一致,最终使得抛光

过程当中抛光液的储存和输送效率高,抛光效率提高,而且抛光的均匀性和一致性良好,抛光质量提高。

具体实施方式

[0024]

本发明结合下面实施例作进一步的详细说明,但本发明的范围并不局限于这些实施例。

[0025]

实施例所用材料:

[0026]

t-100(2,4-甲苯二异氰酸酯)nco含量≥48.0%,万华化学集团股份有限公司

[0027]

氢化mdi(4,4

’-

二环己基甲烷异氰酸酯含量≥99.7%)nco含量31.8-32.1%,万华化学集团股份有限公司

[0028]

氢化mdi(4,4

’-

二环己基甲烷异氰酸酯含量90-92%,2,4'-二环己基甲烷异氰酸酯含量8-10%)nco含量31.8-32.1%,万华化学集团股份有限公司

[0029]

polythf 1000,羟值106.9-118.1mgkoh/g,官能度为2的聚四氢呋喃多元醇巴斯夫股份公司

[0030]

polythf 2000,羟值54.7-57.5mgkoh/g,官能度为2的聚四氢呋喃多元醇巴斯夫股份公司

[0031]

deg(二甘醇,又称一缩二乙二醇),纯度≥99%,中国石化上海石油化工股份有限公司

[0032]

moca(3,3

′-

二氯-4,4

′-

二苯基甲烷二胺)胺值7.4-7.6mmol/g海宁崇舜化工有限公司

[0033]

m-cdea(4,4'-亚甲基双(3-氯-2,6-二乙基苯胺))当量187.8-191.6瑞士lonza集团公司

[0034]

551de40d42(已膨胀聚合物空心微球)孔直径30-50微米,密度42

±

4kg/m3荷兰阿克苏诺贝尔公司

[0035]

461det40d25(已膨胀聚合物空心微球)孔直径35-55微米,密度25

±

3kg/m3荷兰阿克苏诺贝尔公司

[0036]

461det80d25(已膨胀聚合物空心微球)孔直径60-90微米,密度25

±

3kg/m3荷兰阿克苏诺贝尔公司

[0037]

以下实施例的百分数为重量百分数,份为质量份。

[0038]

实施例1

[0039]

异氰酸酯预聚物组分:取34份tdi-100,53份polythf 1000,6份deg,在75℃下反应2小时后得到nco%为7.5%的初始预聚物,然后加入7份氢化mdi(4,4

’-

二环己基甲烷异氰酸酯含量92%,2,4

’-

二环己基甲烷异氰酸酯含量8%)搅拌25min后,真空脱泡得到nco%为9.0%的预聚物a1。

[0040]

称取2.5g功能填料已膨胀聚合物空心微球551de40d42加入到上述100g异氰酸酯预聚物a1中,然后加入30gmoca和m-cdea的混合固化剂(moca:m-cdea的质量比为60:40),nh2∶nco的化学计量比为90%,将混合物高速混合均匀,并浇注到80℃的模具中,室温下胶凝15分钟后脱模,然后在100℃温度下二次硫化16小时,即得聚氨酯抛光层n1。

[0041]

实施例2

[0042]

异氰酸酯预聚物组分:取37份tdi-100,54份polythf 1000,6份deg,在75℃下反应2小时后得到nco%为8.0%的初始预聚物,然后加入3份氢化mdi(4,4

’-

二环己基甲烷异氰酸酯含量92%,2,4

’-

二环己基甲烷异氰酸酯含量8%)搅拌25min后,真空脱泡得到nco%为9.0%的预聚物a2。

[0043]

称取1.5g功能填料已膨胀聚合物空心微球461det40d25加入到上述100g异氰酸酯预聚物a2中,然后加入30gmoca和m-cdea的混合固化剂(moca:m-cdea的质量比为60:40),nh2∶nco的化学计量比为90%,将混合物高速混合均匀,并浇注到80℃的模具中,室温下胶凝20分钟后脱模,然后在100℃温度下二次硫化16小时,即得聚氨酯抛光层n2。

[0044]

实施例3

[0045]

异氰酸酯预聚物组分:取34份tdi-100,54份polythf 1000,6份deg,在75℃下反应2小时后得到nco%为7.5%的初始预聚物,然后加入7份氢化mdi(4,4

’-

二环己基甲烷异氰酸酯含量≥99.7%)搅拌20min后,真空脱泡得到nco%为9.0%的预聚物a3。

[0046]

称取2.5g功能填料已膨胀聚合物空心微球551de40d42加入到上述100g异氰酸酯预聚物a2中,然后加入31gmoca和m-cdea的混合固化剂(moca:m-cdea的质量比为50:50),nh2∶nco的化学计量比为90%,将混合物高速混合均匀,并浇注到80℃的模具中,室温下胶凝20分钟后脱模,然后在100℃温度下二次硫化16小时,即得聚氨酯抛光层n3。

[0047]

实施例4

[0048]

异氰酸酯预聚物组分:取30.5份tdi-100,51.5份polythf 1000,5.5份deg,在75℃下反应2小时后得到nco%为6.8%的初始预聚物,然后加入12.5份氢化mdi(4,4

’-

二环己基甲烷异氰酸酯含量92%,2,4

’-

二环己基甲烷异氰酸酯含量8%)搅拌30min后,真空脱泡得到nco%为10.0%的预聚物a4。

[0049]

称取1.5g功能填料已膨胀聚合物空心微球461det40d25加入到上述100g异氰酸酯预聚物a4中,然后加入29gmoca和m-cdea的混合固化剂(moca:m-cdea的质量比为100:0),nh2∶nco的化学计量比为90%,将混合物高速混合均匀,并浇注到80℃的模具中,室温下胶凝15分钟后脱模,然后在100℃温度下二次硫化16小时,即得聚氨酯抛光层n4。

[0050]

实施例5

[0051]

异氰酸酯预聚物组分:取34份tdi-100,52份polythf 1000,6份deg,在75℃下反应2小时后得到nco%为7.8%的初始预聚物,然后加入8份氢化mdi(4,4

’-

二环己基甲烷异氰酸酯含量92%,2,4

’-

二环己基甲烷异氰酸酯含量8%)搅拌25min后,真空脱泡得到nco%为9.5%的预聚物a5。

[0052]

称取2.5g功能填料已膨胀聚合物空心微球551de40d42加入到上述100g异氰酸酯预聚物a2中,然后加入29gmoca和m-cdea的混合固化剂(moca:m-cdea的质量比为80:20),nh2∶nco的化学计量比为90%,将混合物高速混合均匀,并浇注到80℃的模具中,室温下胶凝15-20分钟后脱模,然后在100℃温度下二次硫化16小时,即得聚氨酯抛光层n5。

[0053]

对比例1

[0054]

异氰酸酯预聚物组分:取34份tdi-100,7份氢化mdi(4,4

’-

二环己基甲烷异氰酸酯含量≥99.7%),53份polythf 1000,6份deg,在75℃下反应2小时,并真空脱泡得到nco%为9.0%的预聚物a6。

[0055]

称取2.5g功能填料已膨胀聚合物空心微球551de40d42加入到上述100g异氰酸酯

预聚物a6中,然后加入26gmoca,nh2∶nco的化学计量比为90%,将混合物高速混合均匀,并浇注到80℃的模具中,室温下胶凝15-20分钟后脱模,然后在100℃温度下二次硫化16小时,即得聚氨酯抛光层n6。

[0056]

对比例2

[0057]

异氰酸酯预聚物组分:取34份tdi-100,7份氢化mdi(4,4

’-

二环己基甲烷异氰酸酯含量92%,2,4

’-

二环己基甲烷异氰酸酯含量8%),54份polythf 1000,6份deg,在75℃下反应2小时后,对反应物进行真空脱泡处理,得到nco%为9.0%的预聚物a7。

[0058]

称取2.5g功能填料已膨胀聚合物空心微球551de40d42加入到上述100g异氰酸酯预聚物a7中,然后加入30gmoca和m-cdea的混合固化剂(moca:m-cdea的质量比为60:40),nh2∶nco的化学计量比为90%,将混合物高速混合均匀,并浇注到80℃的模具中,室温下胶凝15-20分钟后脱模,然后在100℃温度下二次硫化16小时,即得聚氨酯抛光层n7。

[0059]

对比例3

[0060]

异氰酸酯预聚物组分:取37份tdi-100,54份polythf 1000,6.5份deg,在75℃下反应2小时得到nco%为8.0%的初始预聚物,然后加入2.5份氢化mdi(4,4

’-

二环己基甲烷异氰酸酯含量92%,2,4

’-

二环己基甲烷异氰酸酯含量8%)搅拌25min后,真空脱泡得到nco%为9.0%的预聚物a8。

[0061]

称取2.5g功能填料已膨胀聚合物空心微球551de40d42加入到上述100g异氰酸酯预聚物a8中,然后加入30gmoca和m-cdea的混合固化剂(moca:m-cdea的质量比为60:40),nh2∶nco的化学计量比为90%,将混合物高速混合均匀,并浇注到80℃的模具中,室温下胶凝15-20分钟后脱模,然后在100℃温度下二次硫化16小时,即得聚氨酯抛光层n8。

[0062]

对比例4

[0063]

异氰酸酯预聚物组分:取28.5份tdi-100,53.5份polythf 1000,5.5份deg,在75℃下反应2小时得到nco%为6.5%的初始预聚物,然后加入12.5份氢化mdi(4,4

’-

二环己基甲烷异氰酸酯含量92%,2,4

’-

二环己基甲烷异氰酸酯含量8%)搅拌25min后,真空脱泡得到nco%为9.0%的预聚物a9。

[0064]

称取1.5g功能填料已膨胀聚合物空心微球461det40d25加入到上述100g异氰酸酯预聚物a9中,然后加入30gmoca和m-cdea的混合固化剂(moca:m-cdea的质量比为60:40),nh2∶nco的化学计量比为90%,将混合物高速混合均匀,并浇注到80℃的模具中,室温下胶凝15-20分钟后脱模,然后在100℃温度下二次硫化16小时,即得聚氨酯抛光层n9。

[0065]

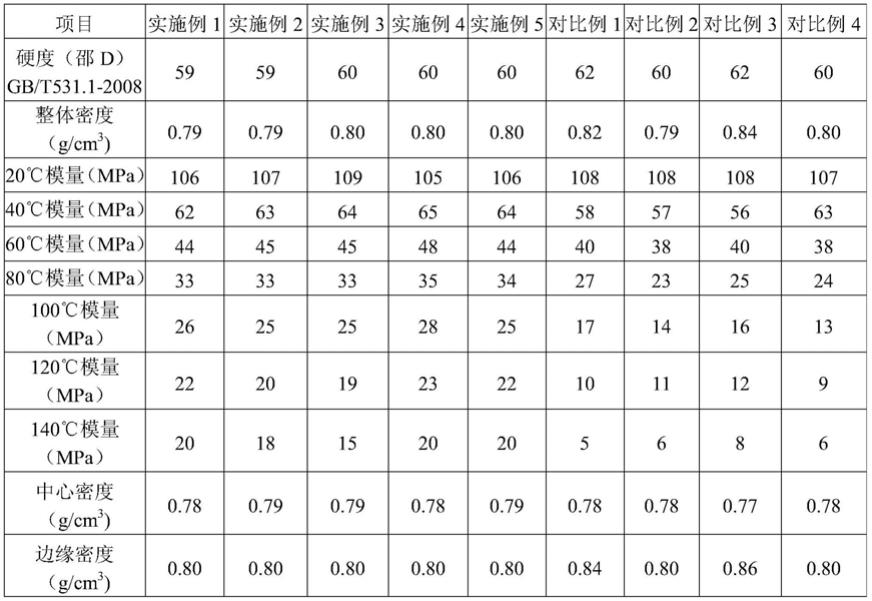

化学机械抛光垫聚氨酯抛光层性能如下表:

[0066][0067]

通过实施例与对比例的性能数据比较可以看出:预聚体合成过程当中采用后期补加脂环族异氰酸酯的方式,可以使功能填料已膨胀聚合物空心微球在整个抛光层中分散较为均匀,进而使得抛光层中的微孔分布均匀,抛光层的硬度、密度在不同位置保持高度一致。此外,脂环族异氰酸酯中含有少量的2,4'-二环己基甲烷异氰酸酯异构体之后,其抛光层在高温下(≥80℃)的弹性模量随温度变化较稳定,亦即抛光层在高温下(≥80℃)其弹性模量的保持性更好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1