出铁场智能泥炮加泥系统及炮泥填装方法与流程

[0001]

本发明涉及钢铁冶炼行业,具体涉及一种出铁场智能泥炮加泥系统及炮泥填装方法。

背景技术:

[0002]

出铁场是高炉炼铁铁水与炉渣的排放与收集场所,是高炉炉前高温、多尘、劳动繁重的作业区。泥炮是冶炼行业必备的炉前设备,其作用是将炮筒中的炮泥按适宜的吐泥速度打入铁口从而快速堵塞铁口。目前炮泥的装填主要还是采用人工方式进行填充,人工搬运劳动负荷大,技术含量低,属于重复性作业,对炉前操作人员体力要求较高,且现场作业环境复杂,人机结合界面多,易出安全事故;目前也有一些能够自动填装炮泥的装置,但现有自动填充炮泥的装置都需要先将泥炮整齐的摆放才能够顺利填充,摆放泥炮的工作强度也不小,并且对泥炮的尺寸和规格有严格的要求。

技术实现要素:

[0003]

鉴于以上所述现有技术的不足,本发明的目的在于提供一种出铁场智能泥炮加泥系统及炮泥填装方法,解决目前炉前加泥劳动强度大,存在安全隐患的问题。

[0004]

为实现上述目的及其他相关目的,本发明技术方案如下:

[0005]

一种出铁场智能泥炮加泥系统,包括泥炮机,还包括:

[0006]

炮泥载具,其用于装载已打散的炮泥;

[0007]

工业机器人,所述工业机器人具有底座和设置在底座上的机械臂,

[0008]

末端执行器,其用于抓取炮泥载具内的泥炮并将已抓取的泥炮送入泥炮机中,所述末端执行器安装在所述机械臂的末端随所述机械臂移动;

[0009]

图像采集装置,其设置在所述末端执行器上,所述图像采集装置用于获取所述炮泥载具中炮泥的图像数据;及

[0010]

处理器,所述处理器被配置为根据所述图像采集装置采集的图像数据识别炮泥载具中可视的炮泥的位置,并根据所识别的炮泥的位置设定所述末端执行器抓取炮泥的动作轨迹。

[0011]

可选的,所述处理器控制所述末端执行器先移动至所述炮泥载具上方的预设的一个或多个图像采集位,再控制所述图像采集装置采集相应的所述图像数据。

[0012]

可选的,所述出铁场具有风口平台,各所述泥炮机均处于所述风口平台的下方,所述工业机器人、所述炮泥载具均设置在所述风口平台上,所述风口平台和每台所述泥炮机之间设置有用于将炮泥导入泥炮机的溜管,所述溜管的上端具有入料口,所述溜管的下端与泥炮机的装泥口对应,加泥时,所述末端执行器将已抓取的泥炮送入所述入料口,经所述溜管送入所述装泥口中。

[0013]

可选的,所述风口平台上设置有所述工业机器人的工作位和待机位,所述炮泥载具设置在所述工作位附近,所述工作位下方对应设置有所述泥炮机。

[0014]

可选的,每两台所述泥炮机配置一台所述工业机器人,每台所述工业机器人对应一处待机位和两处工作位,所述待机位处于相应的两处所述工作位之间,每处工作位对应一台所述泥炮机和一个炮泥载具。

[0015]

可选的,所述风口平台上设置有机器人导轨,所述工业机器人沿所述机器人导轨移动。

[0016]

可选的,所述溜管位于所述装泥口正上方,所述溜管可升降的设置;装泥时,所述溜管下降至所述装泥位,待机时,所述溜管上升至预设的避让位。

[0017]

可选的,所述泥炮机的装泥口设置有封口盖,所述泥炮机上还配置有用于启闭所述封口盖的开闭控制机构。

[0018]

可选的,所述出铁场智能泥炮加泥系统,还包括用于监铁口出铁水状态的铁口监控装置,

[0019]

所述处理器还被配置为根据所述铁口监控装置采集的数据判断铁口出铁状态,当所述铁口出铁完成时,控制所述泥炮机打开封口盖,控制所述溜管下降至装泥口,并控制所述工业机器人从所述待机位移动至相应的所述工作位开始泥炮填装,开始计量填装数量;

[0020]

所述处理器还被配置为,当填装数量达到前一次堵铁口消耗的炮泥数量时,控制所述工业机器人退回至待机位,控制所述溜管上升至避让位,并控制封口盖关闭。

[0021]

可选的,所述处理器还被配置为根据所述图像采集装置采集的图像数据判断炮泥载具内炮泥的数量,当所述炮泥载具中炮泥的数量小于预设数量时,所述处理器发出调运炮泥的信号。

[0022]

相应的,本发明还提供一种出铁场智能泥炮炮泥填装方法,包括:

[0023]

获取炮泥载具中炮泥的图像数据;

[0024]

根据所述图像数据识别炮泥载具中可视的炮泥的位置;

[0025]

根据所识别的炮泥的位置,并利用手眼标定法设定所述末端执行器抓取炮泥的动作轨迹。

[0026]

本发明的出铁场智能泥炮加泥系统及炮泥填装方法中,采用图像识别的方式获取泥炮的位置数据,并根据该位置数据设定末端执行器抓取炮泥的轨迹,炮泥无需人工去规则摆放炮泥,且整个加泥过程均无需人工操作,大幅降低了作业强度;工人无需在炉前作业,不仅提高了出铁场的智能化水平,还消除了炉前作业带来的安全隐患。

附图说明

[0027]

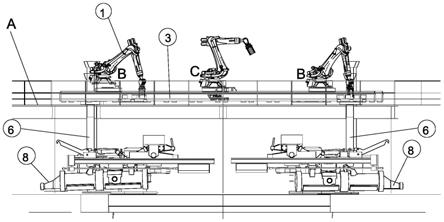

图1为本发明的出铁场智能泥炮加泥系统的俯视图;

[0028]

图2为本发明的出铁场智能泥炮加泥系统的主视图;

[0029]

图3为本发明的出铁场智能泥炮加泥系统的侧视图;

[0030]

图4为本发明实施例末端执行器的结构示意图;

[0031]

附图标记说明:工业机器人1、末端执行器2、机器人导轨3、炮泥载具4、炮泥5、溜管6、开铁口机7、泥炮机8、图像采集装置9;

[0032]

风口平台a、工作位b、待机位c。

具体实施方式

[0033]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

[0034]

结合参见图1至图4,本发明的出铁场智能泥炮加泥系统,包括泥炮机8,还包括:

[0035]

炮泥载具4,其用于装载已打散的炮泥5;

[0036]

工业机器人1,所述工业机器人1具有底座和设置在底座上的机械臂,

[0037]

末端执行器2,其用于抓取炮泥载具4内的泥炮5并将已抓取的泥炮5送入泥炮机8中,所述末端执行器2安装在所述机械臂的末端随所述机械臂移动;

[0038]

图像采集装置9,其设置在所述末端执行器2上,所述图像采集装置9用于获取所述炮泥载具4中炮泥5的图像数据;及

[0039]

处理器,所述处理器被配置为根据所述图像采集装置9采集的图像数据识别炮泥载具4中可视的炮泥的位置,并根据所识别的炮泥的位置设定所述末端执行器2抓取炮泥的动作轨迹。

[0040]

利用本发明的出铁场智能泥炮加泥系统加泥时,工业机器人1带动末端执行器2移动至炮泥载具4附近,图像采集装置9随之移动至炮泥载具4附件,并开始采集炮泥载具4的图像数据,处理器根据采集的图像数据识别可视的泥炮的位置,然后再根据识别的泥炮的位置设定末端执行器2抓取泥炮的动作轨迹,也就是设定机械臂的动作。

[0041]

在实际实施过程中,图像采集装置9可以使相机,也可以是摄像机,只要能够获取图像即可。

[0042]

在实际实施过程中,根据采集的图像数据设定末端执行器2抓取泥炮的动作轨迹所采用的方法为手眼标定法,需要建立空间坐标系,确定机械手的各关节在该空间坐标系中的坐标,末端执行器2在该空间坐标系中的坐标,图像采集装置9在该坐标系中的坐标和待抓取的炮泥在空间坐标系中的坐标来计算末端执行器2的动作轨迹,而要实现该轨迹,机械臂的动作需要结合根据末端执行器2的动作轨迹和机械臂的结构得出。

[0043]

在实际实施过程中,若对炮泥载具4拍照或摄像,顶部的炮泥通常是可视的,底部的炮泥通常不可视,图像采集装置9采集到多块可视炮泥的图像数据,但工业机器人1只能抓取一块炮泥或有限块炮泥,则可以对比采集到的各块炮泥在图像中的轮廓大小,将轮廓最大的炮泥作为待抓取的炮泥或者将轮廓最大的炮泥及其附件的炮泥作为待抓取的炮泥。根据成像原理,越是表层的炮泥所成的像最大,抓取最表层的炮泥能够避免末端执行器2压坏其余炮泥,且抓取阻力小,更顺畅。

[0044]

在实际实施过程中,参见图,末端执行器2可以为气动或液动的夹爪,夹爪上还可以设置力传感器,抓取炮泥时,各夹爪的爪头逐渐收紧,力传感器实时获取压力数据,当压力数据大于预设值时,处理器控制夹爪停止收紧,并控制工业机器人1将末端执行器2移动至与炮泥机装泥相应的位置。

[0045]

在一些实施例中,所述处理器控制所述末端执行器2先移动至所述炮泥载具4上方的预设的一个或多个图像采集位,再控制所述图像采集装置9采集相应的所述图像数据。则图像采集装置9每次进行图像采集的位置都是固定的,有利于简化根据图像数据识别炮泥位置的数据处理复杂度。在实际实施过程中,该预设的图像采集位也可以为多个,设置多个图像采集位有利于更精准判断被识别炮泥的位置。

[0046]

在一些实施例中,所述出铁场具有风口平台a,各所述泥炮机8均处于所述风口平台a的下方,所述工业机器人1、所述炮泥载具4均设置在所述风口平台a上,所述风口平台a和每台所述泥炮机8之间设置有用于将炮泥导入泥炮机8的溜管6,所述溜管6的上端具有入料口,所述溜管6的下端与泥炮机8的装泥口对应,加泥时,所述末端执行器2将已抓取的泥炮送入所述入料口,经所述溜管6送入所述装泥口中。这种布置方式,工业机器人1不占用地面的空间,且工业机器人1不会与地面的其他设备发生干涉。

[0047]

在一些实施例中,所述风口平台a上设置有所述工业机器人1的工作位b和待机位c,所述炮泥载具4设置在所述工作位b附近,所述工作位b下方对应设置有所述泥炮机8。

[0048]

当需要向泥炮机8内填充炮泥时,工业机器人1移动至工作位b,填充完成后,工业机器人1返回待机位c。

[0049]

在一些实施例中,每两台所述泥炮机8配置一台所述工业机器人1,每台所述工业机器人1对应一处待机位c和两处工作位b,所述待机位c处于相应的两处所述工作位b之间,每处工作位b对应一台所述泥炮机8和一个炮泥载具4。

[0050]

在出铁场中,通常设置有四个或多个铁口,每个铁口对应设置一个泥炮机8,各铁口是周向布置的,两台相邻的泥炮机8可以共用一台工业机器人1,从而降低加泥系统的成本。当其中任一个铁口对应的泥炮机8需要加泥时,则工业机器人1移动至相应的工作位b,加泥完成后再退回待机位c。

[0051]

在一些实施例中,所述风口平台a上设置有机器人导轨3,所述工业机器人1沿所述机器人导轨3移动。也就是两处工作位b和一处待机位c都处于该机器人导轨3上,且待机位c处于两工作位b之间。

[0052]

在一些实施例中,所述溜管6位于所述装泥口正上方,所述溜管6可升降的设置;装泥时,所述溜管6下降至所述装泥位,待机时,所述溜管6上升至预设的避让位。此处的避让位是指溜管6升至一定高度后,不会妨碍开口机等其他地面设备工作。

[0053]

在一些实施例中,所述泥炮机8的装泥口设置有封口盖,所述泥炮机8上还配置有用于启闭所述封口盖的开闭控制机构。开闭控制机构可以为连杆机构,只要能够开闭封口盖即可。

[0054]

在一些实施例中,泥炮机8装泥口还设置用于监测装泥口处封口盖开闭状态和填装异常情况的监测装置。例如,该监测装置可以采用摄像机,处理器能够调取封口盖盖上和打开状态的原始图片,通过将采集摄像机采集的图像与原始图片对比判断封口盖的状态,装泥口的异常状态包括多块炮泥堵在装泥口的情况,监测的方式也可以采用实施采集的图片与正常状态的装泥口图片进行对比的方式进行识别,若发生异常,则处理器发送报警信号。

[0055]

在一些实施例中,所述出铁场智能泥炮加泥系统,还包括用于监铁口出铁水状态的铁口监控装置,

[0056]

所述处理器还被配置为根据所述铁口监控装置采集的数据判断铁口出铁状态,当所述铁口出铁完成时,控制所述泥炮机8打开封口盖,控制所述溜管6下降至装泥口,并控制所述工业机器人1从所述待机位c移动至相应的所述工作位b开始泥炮填装,开始计量填装数量;

[0057]

所述处理器还被配置为,当填装数量达到前一次堵铁口消耗的炮泥数量时,控制

所述工业机器人1退回至待机位c,控制所述溜管6上升至避让位,并控制封口盖关闭。

[0058]

在一些实施例中,所述处理器还被配置为根据所述图像采集装置9采集的图像数据判断炮泥载具4内炮泥的数量,当所述炮泥载具4中炮泥的数量小于预设数量时,所述处理器发出调运炮泥的信号。

[0059]

在一些实施例中,该出铁场智能泥炮加泥系统还包括用于打散炮泥的炮泥打散装置,该炮泥打散装置的出口设置有炮泥载具4,当处理器发出调运炮泥的信号时,吊具将打散装置出口处的载满炮泥的炮泥载具4吊运至风口平台a上工业机器人1附件,将风口平台a上几乎空载的炮泥载具4吊至炮泥打散装置出口处。

[0060]

相应的,本发明还提供一种出铁场智能泥炮炮泥填装方法,包括:

[0061]

获取炮泥载具4中炮泥的图像数据;

[0062]

根据所述图像数据识别炮泥载具4中可视的炮泥的位置;

[0063]

根据所识别的炮泥的位置,并利用手眼标定法设定所述末端执行器2抓取炮泥的动作轨迹。

[0064]

在一些实施例中,本发明的出铁场智能泥炮炮泥填装方法,包括:

[0065]

泥炮机8完成堵铁口操作,并退回泥炮机待机位时,打开泥炮机8的装泥口,监测装置开始监控装泥口处封口盖开闭状态和填装异常情况,若有异常或封口盖未能被打开,发送报警信号,若无异常且判断封口盖已被打开,控制溜管6下降至装泥位,发送溜管6就位信号;

[0066]

当溜管6就位后,控制工业机器人1使末端夹具移动到炮泥载具4附件,开始获取炮泥载具4中炮泥的,根据所述图像数据识别炮泥载具4中可视的炮泥的位置,根据所识别的炮泥的位置,并利用手眼标定法设定所述末端执行器2抓取炮泥的动作轨迹,末端执行器2按设定动作轨迹抓取炮泥并投入溜管6中,开始计数,直至投入溜管6的数量等于前一次堵铁扣消耗的炮泥数量后控制工业机器人1停止装填工作;

[0067]

最后,控制溜管6上升至避让位,关闭封口盖,控制工业机器人1回到待机位c。

[0068]

在实际实施过程中,加泥(装填)过程中,利用泥炮机8内部的打泥油缸进行间断性压紧筒内的炮泥,具体的,泥炮机8上还设置有用于检测泥炮机8在筒内的压实情况以及残留量的油缸压力监测装置和油缸行程编码器,利用油缸压力监测装置和油缸行程编码器反馈的数据控制打泥油缸动作。

[0069]

上述处理器可以是通用处理器,包括中央处理器(central processing unit,简称cpu)、网络处理器(network processor,简称np)等;还可以是数字信号处理器(digital signal processing,简称dsp)、专用集成电路(application specific integrated circuit,简称asic)、现场可编程门阵列(field-programmable gate array,简称fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件。

[0070]

任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1